En bref, la pyrolyse est plus efficace pour les plastiques difficiles ou non rentables à recycler par des moyens mécaniques traditionnels. Cela inclut les flux de plastiques mélangés, les emballages multicouches et les plastiques contaminés par d'autres matériaux. Le processus est particulièrement adapté à une catégorie de plastiques connus sous le nom de polyoléfines.

La pyrolyse offre une solution puissante pour convertir les déchets plastiques de faible valeur en ressources précieuses comme l'huile et le gaz. La clé est de comprendre que si de nombreux plastiques peuvent être traités, le type et la qualité de l'intrant déterminent directement l'efficacité du processus et la qualité du produit final.

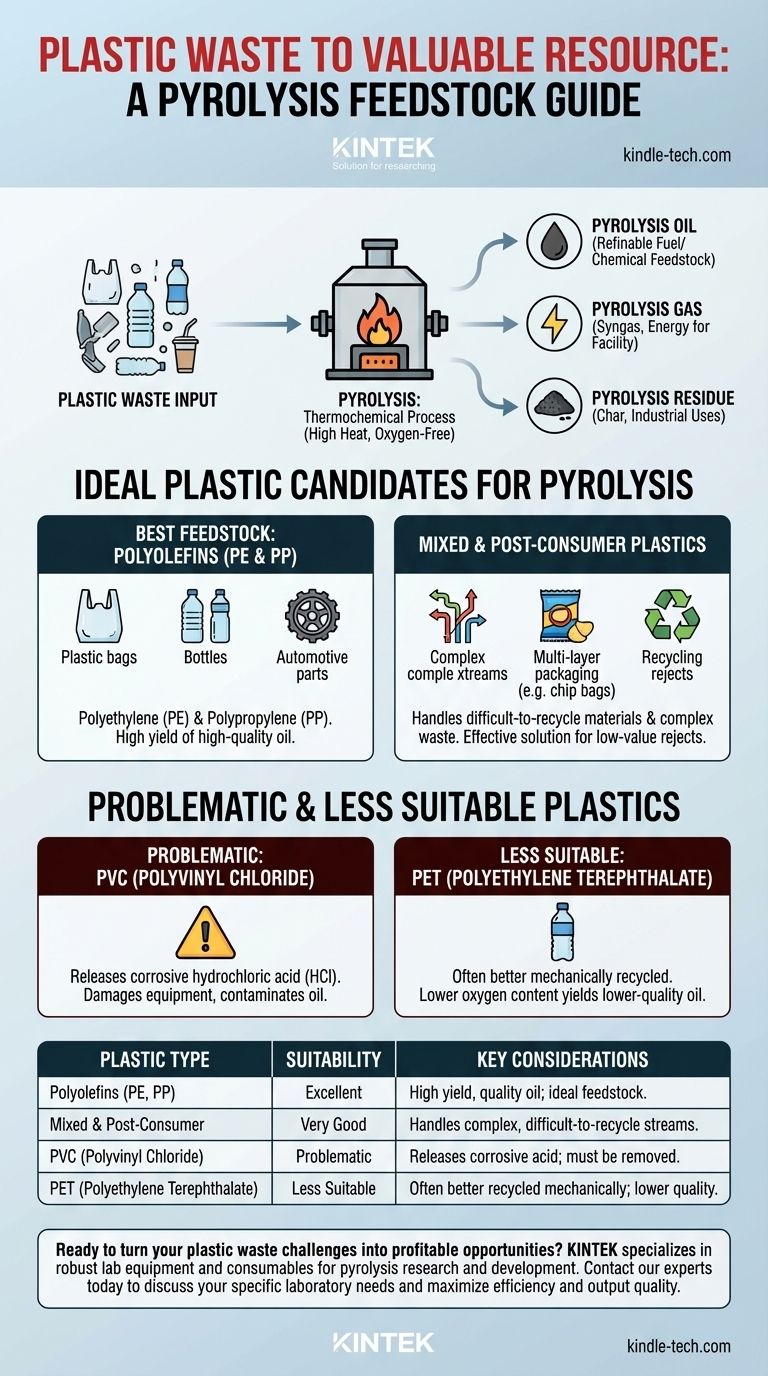

Le rôle de la pyrolyse dans la gestion des déchets plastiques

La pyrolyse est un processus thermochimique. Elle utilise une chaleur élevée dans un environnement exempt d'oxygène pour décomposer les longues chaînes polymères complexes qui composent les plastiques en molécules plus petites et plus simples.

Une analogie avec la « dé-cuisson »

Considérez cela comme l'inverse de la cuisson au four. Lorsque vous faites un gâteau, vous combinez des ingrédients simples (farine, sucre, œufs) avec de la chaleur pour créer un produit final complexe. La pyrolyse prend un produit complexe (plastique) et applique de la chaleur pour le décomposer en ses constituants plus simples et plus basiques.

La cible : les plastiques difficiles à recycler

L'avantage principal de la pyrolyse est sa capacité à traiter les flux de plastique qui déjouent le recyclage traditionnel. Cela inclut les matériaux qui sont souvent mis en décharge ou incinérés.

Les produits finaux : des déchets à la valeur

Le processus convertit les déchets plastiques en trois produits principaux :

- Huile de pyrolyse : Une huile brute synthétique qui peut être raffinée en carburants ou utilisée comme matière première chimique.

- Gaz de pyrolyse (Syngas) : Un mélange de gaz combustibles qui peut être utilisé pour alimenter l'installation de pyrolyse elle-même, la rendant plus économe en énergie.

- Résidu de pyrolyse (Charbon de bois) : Un sous-produit solide, riche en carbone, qui peut avoir diverses applications industrielles.

Candidats plastiques idéaux pour la pyrolyse

Bien que de nombreux types de plastique puissent être traités, certains sont bien plus appropriés que d'autres en fonction de la qualité et du rendement de l'huile qu'ils produisent.

Polyoléfines (PE et PP) : La meilleure matière première

Les plastiques comme le Polyéthylène (PE) — utilisé dans les sacs en plastique, les bouteilles et les films — et le Polypropylène (PP) — trouvé dans les conteneurs et les pièces automobiles — sont les candidats idéaux. Ils produisent une grande quantité d'huile de pyrolyse de haute qualité.

Plastiques mélangés et post-consommation

C'est là que la pyrolyse excelle vraiment. Elle peut traiter efficacement les plastiques post-consommation et les déchets solides municipaux (DSM) séparés. Ces flux sont souvent un mélange de différents types de polymères.

Rebuts de recyclage de faible valeur

Les matériaux rejetés par les installations de recyclage mécanique en raison de contamination ou de composition complexe, tels que les emballages multicouches (par exemple, les sacs de croustilles), sont d'excellents candidats pour la pyrolyse.

Comprendre les compromis et les plastiques problématiques

Tous les plastiques ne sont pas égaux, et certains introduisent des défis importants dans le processus de pyrolyse. Reconnaître ces limites est essentiel pour une opération réussie.

Le problème majeur avec le PVC (Polychlorure de vinyle)

Le PVC est très problématique. Lorsqu'il est chauffé, le chlore de sa structure est libéré, formant de l'acide chlorhydrique. Cet acide est extrêmement corrosif pour l'équipement et contamine le produit pétrolier final, réduisant sa valeur et nécessitant des étapes de traitement supplémentaires.

Le défi avec le PET (Polyéthylène Téréphtalate)

Le PET, couramment utilisé pour les bouteilles d'eau, peut être pyrolysé. Cependant, il est souvent plus économiquement et écologiquement avantageux de le recycler par des moyens mécaniques traditionnels. De plus, sa teneur en oxygène peut entraîner une huile de qualité inférieure par rapport aux polyoléfines.

L'impact des contaminants

Tout matériau non plastique ou humidité dans la matière première affectera le processus. L'humidité se transformera en vapeur et pourrait entraîner des eaux usées nécessitant un traitement, tandis que d'autres contaminants augmenteront simplement la quantité de résidu solide (charbon de bois).

Comment appliquer cela à votre objectif

Votre choix de matière première plastique doit être directement aligné sur votre objectif principal.

- Si votre objectif principal est de maximiser le rendement en huile de carburant de haute qualité : Privilégiez les flux propres de Polyéthylène (PE) et de Polypropylène (PP).

- Si votre objectif principal est la gestion des déchets pour les flux complexes : La pyrolyse est une excellente solution pour les plastiques mélangés, les emballages multicouches et les rebuts du recyclage mécanique.

- Si votre objectif principal est la sécurité opérationnelle et la longévité de l'équipement : Investissez dans une technologie de présélection pour éliminer autant de PVC que possible de votre matière première avant qu'elle n'entre dans le réacteur.

En faisant correspondre correctement l'apport plastique aux capacités du processus, la pyrolyse peut transformer efficacement les déchets problématiques en une ressource précieuse.

Tableau récapitulatif :

| Type de plastique | Adéquation à la pyrolyse | Considérations clés |

|---|---|---|

| Polyoléfines (PE, PP) | Excellente | Rendement élevé en huile de qualité ; matière première idéale. |

| Plastiques mélangés et post-consommation | Très bonne | Traite les flux complexes et difficiles à recycler. |

| PVC (Polychlorure de vinyle) | Problématique | Libère de l'acide chlorhydrique corrosif ; doit être retiré. |

| PET (Polyéthylène Téréphtalate) | Moins adapté | Mieux recyclé mécaniquement ; produit une huile de qualité inférieure. |

Prêt à transformer vos défis liés aux déchets plastiques en opportunités rentables ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables pour la recherche et le développement en pyrolyse. Que vous analysiez l'adéquation de la matière première ou optimisiez votre processus, nos solutions vous aident à maximiser l'efficacité et la qualité des produits finaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à atteindre vos objectifs de valorisation des déchets.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Maîtriser le dépôt de couches minces de haute pureté

- Quels sont les avantages de l'extraction centrifuge ? Obtenez des séparations à haute vitesse et de haute pureté

- Qu'est-ce que le processus de frittage des revêtements ? Construire des couches solides et durables à partir de poudre

- Quels sont les avantages de la pulvérisation cathodique magnétron DC ? Dépôt de couches minces à haute vitesse et de haute qualité

- Quel est l'avenir des diamants synthétiques ? Remodeler le marché grâce à la technologie cultivée en laboratoire

- Quel est le champ d'application futur de l'huile de pyrolyse ? Une matière première clé pour les carburants et les produits chimiques durables

- Comment la vitesse de refroidissement affecte-t-elle les propriétés mécaniques ? Maîtriser le compromis entre résistance et ductilité

- Combien de temps faut-il pour effectuer un traitement thermique ? Une journée complète pour un taux d'éradication des punaises de lit de 100 %