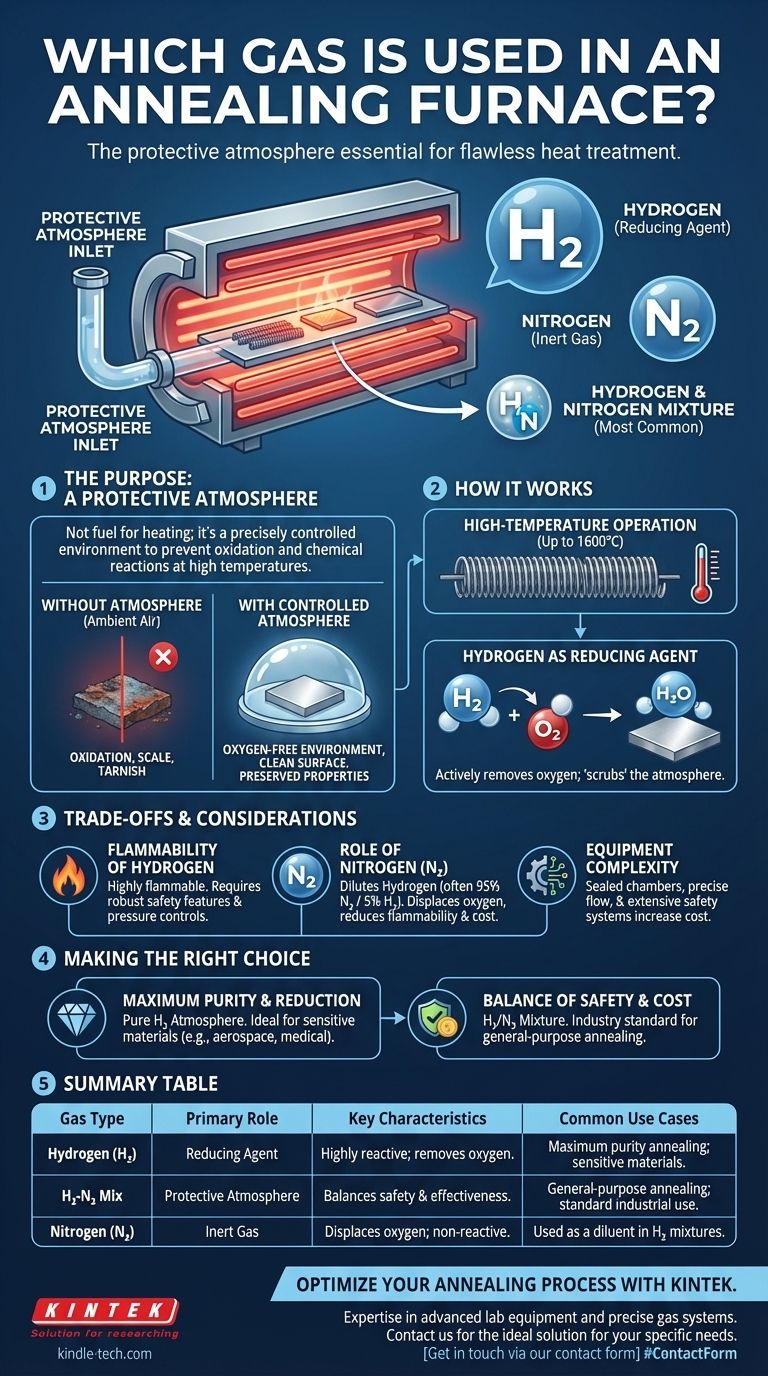

Le gaz principal utilisé dans ce type de traitement thermique spécialisé est l'hydrogène, ou plus communément, un mélange contrôlé d'hydrogène et d'azote. Cette combinaison agit comme une atmosphère protectrice, essentielle au processus de recuit.

Le gaz dans un four de recuit n'est pas un combustible pour le chauffage ; c'est une atmosphère protectrice précisément contrôlée. Son objectif principal est de prévenir l'oxydation et d'autres réactions chimiques indésirables à la surface du matériau à haute température.

Le but d'une atmosphère contrôlée

Pourquoi une atmosphère est nécessaire

Lorsque les métaux et autres matériaux sont chauffés aux températures élevées requises pour le recuit, ils deviennent très réactifs. S'ils sont exposés à l'air ambiant, l'oxygène provoquerait rapidement une oxydation, formant une couche de calamine ou de ternissure à la surface.

Cette oxydation peut compromettre les dimensions, la finition de surface et les propriétés mécaniques du matériau, annulant ainsi le but du processus de recuit lui-même.

L'hydrogène comme agent réducteur

Un four de recuit à hydrogène utilise soit de l'hydrogène pur, soit un mélange hydrogène-azote (souvent appelé gaz de formage) pour créer un environnement sans oxygène.

L'hydrogène est un puissant agent réducteur. Cela signifie qu'il recherche activement et réagit avec tout oxygène présent à l'intérieur du four, nettoyant efficacement l'atmosphère et empêchant la pièce de s'oxyder.

Mécanique d'un four de recuit à hydrogène

Fonctionnement à haute température

Ces fours sont conçus pour des chaleurs extrêmes. Ils utilisent souvent du fil de molybdène comme élément chauffant, qui a un point de fusion de 2630℃, permettant au four d'atteindre des températures de fonctionnement aussi élevées que 1600℃.

Contrôle environnemental de précision

L'ensemble du système est conçu pour maintenir l'intégrité de l'atmosphère protectrice. Cela comprend une enveloppe métallique scellée pour l'étanchéité à l'air, des contrôles de température précis (souvent avec une précision de ±1℃) et un contrôle de pression automatisé pour les systèmes de gaz et de refroidissement par eau.

Applications industrielles étendues

La capacité de traiter thermiquement les matériaux sans oxydation est essentielle dans de nombreux domaines avancés. Ces fours sont utilisés pour le frittage céramique, le brasage, la métallisation et le recuit de pièces métalliques de grande valeur pour les industries aérospatiale, médicale et électronique.

Comprendre les compromis et les considérations

L'inflammabilité de l'hydrogène

L'hydrogène est un gaz hautement inflammable. Ce risque inhérent est la considération la plus importante lors de l'utilisation de ces fours. Les systèmes modernes sont équipés de nombreuses fonctions de sécurité, y compris des contrôles de pression robustes et des systèmes automatisés, pour gérer efficacement ce risque.

Le rôle de l'azote

Pour atténuer l'inflammabilité et réduire les coûts d'exploitation, l'hydrogène pur est souvent dilué avec de l'azote. Un mélange courant est 5 % d'hydrogène et 95 % d'azote.

L'azote est un gaz inerte, ce qui signifie qu'il ne réagit pas avec le matériau traité. Il sert à déplacer l'oxygène tandis que la plus petite quantité d'hydrogène fournit l'action réductrice nécessaire pour éliminer tout oxygène résiduel.

Complexité et coût de l'équipement

En raison de la nécessité de chambres scellées, de contrôles précis du débit de gaz et de systèmes de sécurité étendus, les fours de recuit à hydrogène sont nettement plus complexes et coûteux que les fours standard qui fonctionnent à l'air libre.

Faire le bon choix pour votre processus

La composition gazeuse spécifique dont vous avez besoin dépend directement du matériau et du résultat souhaité.

- Si votre objectif principal est une pureté maximale et une réduction des oxydes : Une atmosphère d'hydrogène pur offre l'environnement réducteur le plus agressif, idéal pour les matériaux les plus sensibles.

- Si votre objectif principal est un recuit à usage général avec un équilibre entre sécurité et coût : Un mélange hydrogène-azote est la norme de l'industrie, offrant une excellente protection contre l'oxydation avec un risque d'inflammabilité réduit.

En fin de compte, la sélection de l'atmosphère protectrice correcte est une décision critique qui influence directement la qualité et l'intégrité du produit final.

Tableau récapitulatif :

| Type de gaz | Rôle principal | Caractéristiques clés | Cas d'utilisation courants |

|---|---|---|---|

| Hydrogène (H₂) | Agent réducteur | Très réactif ; élimine l'oxygène ; prévient l'oxydation. | Recuit de pureté maximale ; matériaux sensibles. |

| Mélange Hydrogène-Azote | Atmosphère protectrice | Équilibre sécurité et efficacité ; réduit l'inflammabilité. | Recuit à usage général ; utilisation industrielle standard. |

| Azote (N₂) | Gaz inerte | Déplace l'oxygène ; non réactif. | Utilisé comme diluant dans les mélanges d'hydrogène. |

Optimisez votre processus de recuit avec la bonne atmosphère protectrice. La qualité de votre produit final dépend d'un contrôle environnemental précis. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de recuit haute performance et les systèmes de gaz nécessaires. Nos experts peuvent vous aider à sélectionner la solution idéale pour vos matériaux, que ce soit pour des composants aérospatiaux, des dispositifs médicaux ou des produits électroniques. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et garantir des résultats impeccables. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à moufle atmosphérique contribue-t-il au processus de calcination ? Transformation de la structure spinelle maîtresse

- Qu'est-ce que l'inertage d'un espace ? Un guide pour éliminer les risques d'incendie et d'explosion

- Pourquoi l'hydrogène gazeux est-il utilisé dans les fours de recuit ? Pour une pureté de surface supérieure et des cycles plus rapides

- Pourquoi utiliser un four à atmosphère contrôlée de précision pour le recuit des HEA ? Débloquez des données de stabilité de matériaux purs

- La cémentation augmente-t-elle la dureté ? Obtenez une résistance à l'usure supérieure pour les composants critiques

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il nécessaire pour les céramiques BZY20 ? Clé de l'activation des protons

- Pourquoi un système de réaction avec protection gazeuse est-il requis pour la co-précipitation de Fe3O4 ? Assurer la synthèse de magnétite pure

- Quel est le point de rosée d'une atmosphère de four ? Maîtriser la qualité et le contrôle des traitements thermiques