Dans les fours à haute température, le rôle principal de l'hydrogène est de servir d'atmosphère protectrice très efficace. Il est activement utilisé lors de processus tels que le frittage et le recuit pour protéger les matériaux sensibles des effets néfastes de l'oxygène, garantissant que le produit final conserve la pureté et l'intégrité structurelle requises.

La fonction essentielle de l'hydrogène dans un four est de créer une atmosphère réductrice. Contrairement aux gaz inertes qui déplacent simplement l'oxygène, l'hydrogène réagit activement et élimine tout oxygène résiduel, empêchant chimiquement l'oxydation et assurant l'intégrité des matériaux pendant le traitement à haute température.

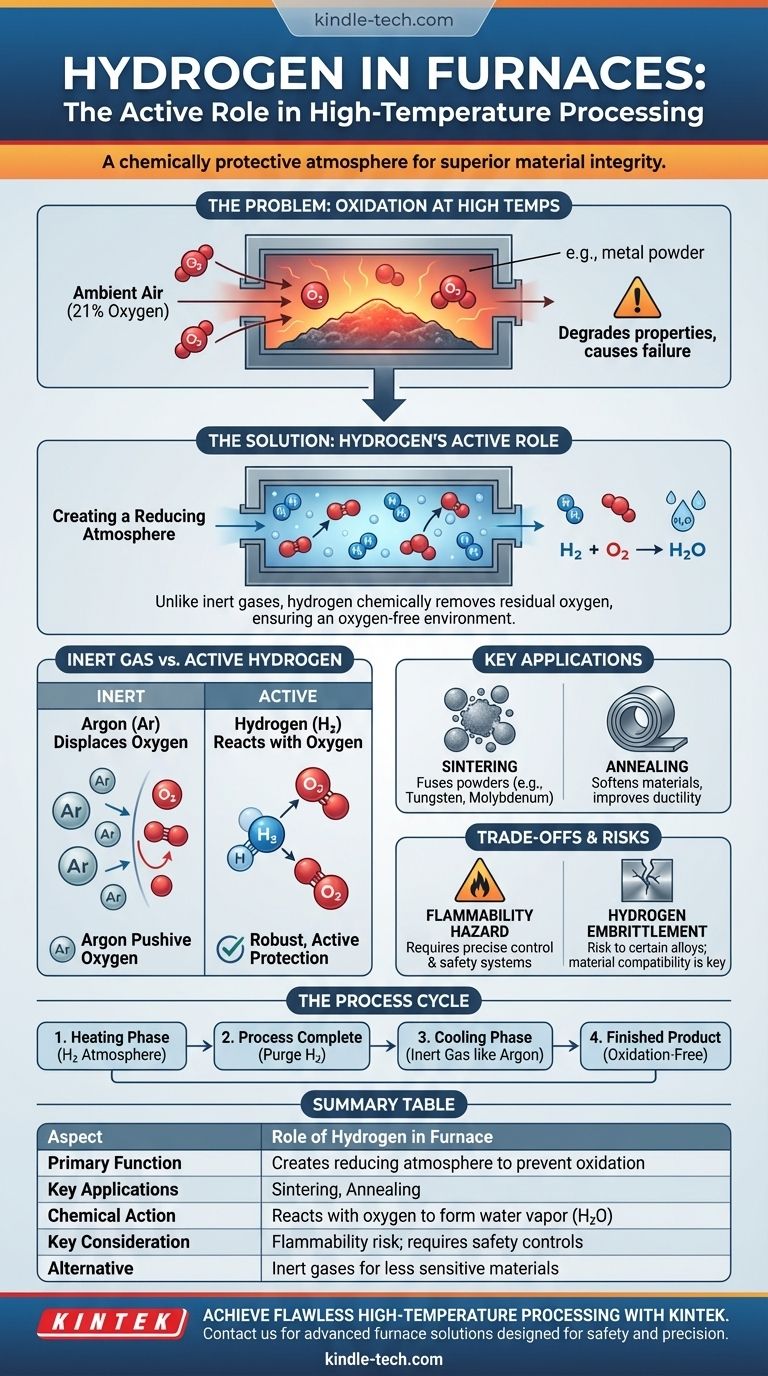

Le Problème : L'Oxygène à Haute Température

Le Défi de l'Oxydation

À des températures élevées, la plupart des métaux et de nombreux matériaux céramiques deviennent très réactifs avec l'oxygène.

Cette réaction, connue sous le nom d'oxydation, dégrade les propriétés du matériau, peut empêcher une liaison correcte lors du frittage et conduit finalement à un produit défectueux ou de qualité inférieure.

Pourquoi l'Air Normal Ne Convient Pas

L'air ambiant, qui contient environ 21 % d'oxygène, est l'ennemi direct du traitement des matériaux à haute température.

Introduire des matériaux dans un four rempli d'air chaud sans atmosphère protectrice provoquerait une oxydation immédiate et catastrophique.

Le Rôle de l'Hydrogène en Tant qu'Agent Actif

Création d'une Atmosphère Protectrice

Pour résoudre le problème de l'oxydation, les fours sont remplis d'un gaz spécifique pour créer une atmosphère contrôlée. Il s'agit souvent d'hydrogène pur (H₂) ou d'un mélange hydrogène-azote.

Cette atmosphère déplace l'air ambiant, éliminant la grande majorité de l'oxygène avant le début du processus.

L'Avantage Chimique : Hydrogène Contre Gaz Inerte

Alors que les gaz inertes comme l'argon se contentent de repousser l'oxygène, l'hydrogène offre une forme de protection plus robuste et active.

L'hydrogène est un agent réducteur, ce qui signifie qu'il recherche et se lie chimiquement aux atomes d'oxygène. Toute trace d'oxygène restant dans le four réagira avec l'hydrogène pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée.

Cette action de « lavage » chimique assure un environnement pratiquement exempt d'oxygène, ce qui est essentiel pour les matériaux les plus sensibles.

Applications Clés : Frittage et Recuit

Ce processus est essentiel pour des applications telles que le frittage des poudres de tungstène et de molybdène, où les particules doivent fusionner proprement.

Il est également vital pour le recuit, un traitement thermique utilisé pour adoucir les matériaux et améliorer leur ductilité. Sans atmosphère d'hydrogène, ces processus échoueraient en raison de l'oxydation de surface.

Comprendre les Compromis et les Risques

Le Danger d'Inflammabilité

Le principal inconvénient de l'hydrogène est qu'il est hautement inflammable et explosif lorsqu'il est mélangé à l'air.

Ce risque impose des conceptions de fours sophistiquées avec des systèmes de contrôle de pression précis, des verrouillages de sécurité et des cycles de purge qui utilisent un gaz inerte pour éliminer l'hydrogène en toute sécurité avant d'ouvrir le four.

Le Besoin d'un Contrôle Précis

La concentration d'hydrogène, la température du four et le temps de traitement doivent être méticuleusement contrôlés.

Les fours à hydrogène modernes utilisent des contrôleurs automatiques avancés avec une précision de température extrême (±1℃) pour gérer ces variables, garantissant à la fois la qualité du produit et la sécurité opérationnelle.

Fragilisation par l'Hydrogène

Bien que bénéfique pour de nombreux matériaux, l'hydrogène peut être préjudiciable à certains alliages ferreux et aciers.

À haute température, les atomes d'hydrogène peuvent diffuser dans la structure cristalline du métal, provoquant un phénomène connu sous le nom de fragilisation par l'hydrogène, qui rend le matériau cassant et sujet à la rupture. Cela fait de la compatibilité des matériaux une considération critique.

Le Système en Pratique

Le Cycle de Chauffage et de Refroidissement

Pendant la phase de chauffage, le four est rempli d'hydrogène pour protéger le matériau.

Une fois le processus terminé, l'hydrogène est purgé en toute sécurité et remplacé par un gaz inerte, tel que l'argon. Ce gaz inerte est ensuite mis en circulation à travers un échangeur de chaleur pour refroidir rapidement le matériau sans réintroduire d'oxygène pendant qu'il est encore à une température réactive.

Faire le Bon Choix pour Votre Processus

- Si votre objectif principal est le traitement de matériaux hautement sensibles à l'oxygène comme le tungstène ou les métaux réfractaires : Une atmosphère d'hydrogène est essentielle pour garantir chimiquement un environnement sans oxygène pour un frittage ou un recuit réussi.

- Si votre objectif principal est le traitement thermique général de matériaux moins sensibles : Un gaz inerte moins coûteux et non inflammable comme l'azote ou l'argon peut offrir une protection suffisante en déplaçant simplement l'oxygène.

- Si vous travaillez avec des alliages d'acier spécifiques : Vous devez d'abord étudier la susceptibilité du matériau à la fragilisation par l'hydrogène, car une atmosphère d'hydrogène pourrait être dommageable.

En fin de compte, comprendre le rôle chimique unique de l'hydrogène vous permet de sélectionner les conditions atmosphériques précises requises pour obtenir une intégrité sans faille dans vos applications à haute température.

Tableau Récapitulatif :

| Aspect | Rôle de l'Hydrogène dans le Four |

|---|---|

| Fonction Principale | Crée une atmosphère réductrice pour prévenir l'oxydation |

| Applications Clés | Frittage (ex. tungstène, molybdène), Recuit |

| Action Chimique | Réagit avec l'oxygène pour former de la vapeur d'eau (H₂O) |

| Considération Clé | Risque d'inflammabilité ; nécessite des contrôles de sécurité précis |

| Alternative pour Matériaux Moins Sensibles | Gaz inertes (ex. Azote, Argon) |

Obtenez un Traitement à Haute Température Sans Défaut avec KINTEK

Votre laboratoire travaille-t-il avec des matériaux sensibles à l'oxygène comme le tungstène ou le molybdène ? La protection chimiquement active et précise d'une atmosphère d'hydrogène est essentielle pour un frittage et un recuit réussis, garantissant l'intégrité et la pureté du matériau.

KINTEK est spécialisé dans les fours de laboratoire avancés et les systèmes d'atmosphère conçus pour la sécurité et la précision. Nos experts peuvent vous aider à choisir l'équipement adapté pour maîtriser vos processus à haute température.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et garantir des résultats optimaux pour vos matériaux.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi l'injection de gaz d'argon de haute pureté est-elle nécessaire lors de la fusion des alliages d'apport de brasage ? Protégez votre bain de fusion

- Qu'est-ce qu'une atmosphère endothermique et quelles sont ses applications ? Maîtriser le contrôle précis du carbone dans le traitement thermique

- Pourquoi un four à haute température est-il nécessaire pour le traitement du catalyseur Ni/CN ? Clé d'une réduction à l'hydrogène efficace

- Pourquoi l'argon empêche-t-il l'oxydation ? La science de la protection par gaz inerte expliquée

- Quel environnement de processus un four de frittage sous atmosphère fournit-il pour le LLZ-LGVO ? Atteindre un collage densifié de haute pureté

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Comment un four de recuit à atmosphère d'hydrogène (H2) modifie-t-il les caractéristiques électromagnétiques du MXène ? Déverrouiller le ferromagnétisme

- Pourquoi un four à atmosphère à 2000°C est-il nécessaire pour le frittage du h-BN ? Maîtrisez la production à haute conductivité thermique