Pour prévenir l'oxydation, vous devez utiliser un gaz qui déplace l'oxygène ambiant de la zone de travail. Les choix les plus courants sont les gaz inertes comme l'argon (Ar) et l'azote (N2), qui créent un bouclier non réactif. Dans certains procédés industriels à haute température, des gaz réducteurs comme l'hydrogène (H2) ou des mélanges à base d'hydrogène sont également utilisés pour éliminer activement l'oxygène.

Le principe fondamental n'est pas simplement de trouver un seul "gaz anti-oxydation", mais de contrôler l'atmosphère autour de votre matériau. Ceci est réalisé soit en protégeant passivement la pièce avec un gaz inerte, soit en purgeant activement l'environnement avec un gaz réactif et réducteur.

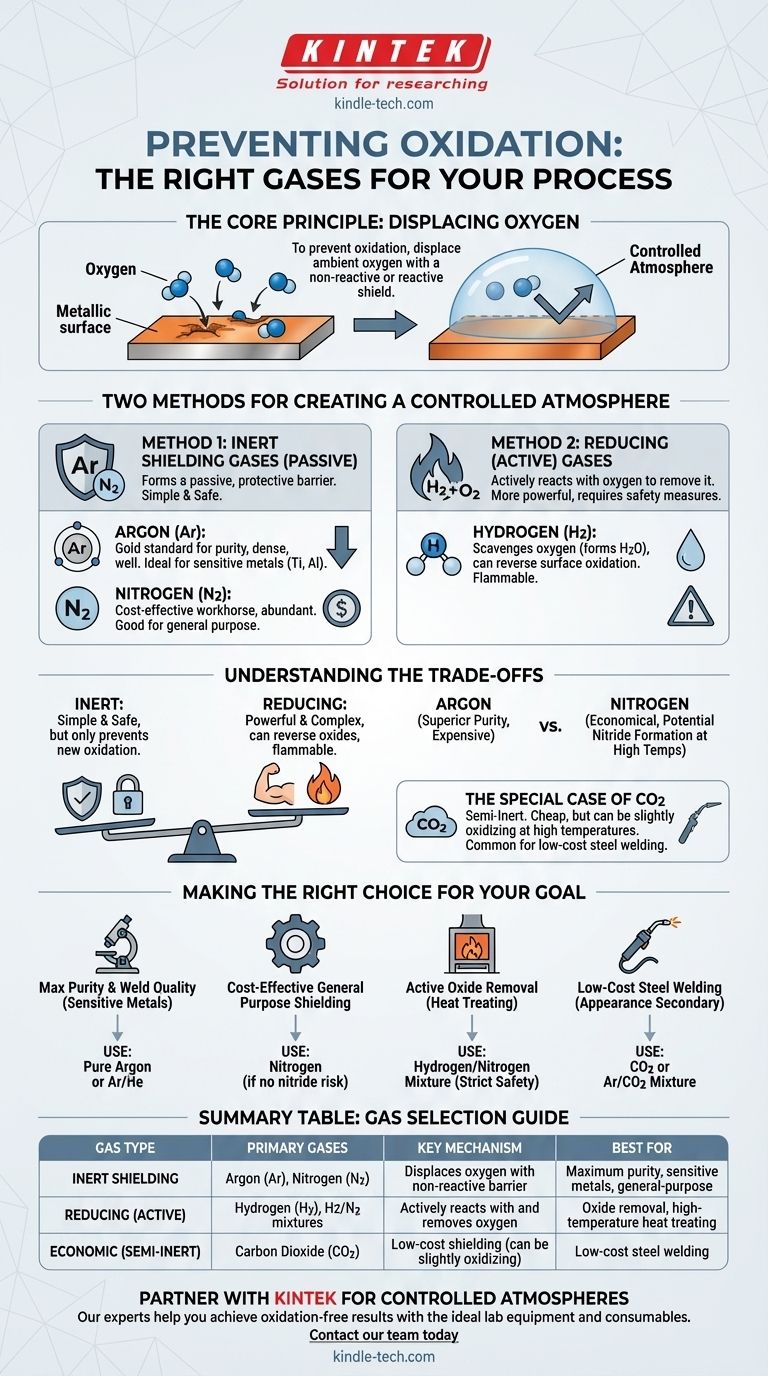

Le principe fondamental : Déplacer l'oxygène

L'oxydation est une réaction chimique entre un matériau et l'oxygène, souvent accélérée par la chaleur. Ce processus peut dégrader les propriétés, l'apparence et l'intégrité structurelle du matériau.

Pour arrêter cette réaction, vous devez supprimer l'un des ingrédients clés : l'oxygène. Les gaz de protection ou de purge y parviennent en repoussant physiquement l'air ambiant (qui contient environ 21 % d'oxygène) de la surface du matériau, créant ainsi une atmosphère contrôlée.

Deux méthodes pour créer une atmosphère contrôlée

Il existe deux stratégies principales pour prévenir l'oxydation, chacune utilisant différents types de gaz qui fonctionnent selon des principes distincts.

Méthode 1 : Gaz de protection inertes

Les gaz inertes sont chimiquement stables et ne réagissent pas facilement avec d'autres éléments, même à des températures élevées. Ils agissent en formant une barrière passive et protectrice.

Les deux gaz de protection inertes les plus courants sont :

- Argon (Ar) : C'est la référence pour les applications de haute pureté. Parce qu'il est plus dense que l'air, il recouvre efficacement une zone de travail, offrant une excellente couverture. Il est complètement inerte et ne réagira avec aucun matériau, ce qui le rend idéal pour les métaux sensibles comme le titane, l'aluminium et l'acier inoxydable.

- Azote (N2) : L'azote est le cheval de bataille économique. Il constitue 78 % de l'air que nous respirons et est beaucoup moins cher à produire que l'argon. Il fonctionne bien pour de nombreuses applications générales.

Méthode 2 : Gaz réducteurs (ou actifs)

Les gaz réducteurs agissent plus activement. Au lieu de simplement bloquer l'oxygène, ils réagissent avec tout oxygène présent (et même avec les oxydes existants à la surface du matériau) pour l'éliminer.

Le principal gaz réducteur est :

- Hydrogène (H2) : L'hydrogène est extrêmement efficace pour piéger l'oxygène, réagissant avec lui pour former de la vapeur d'eau (H₂O). Cette atmosphère "réductrice" peut non seulement prévenir l'oxydation, mais aussi nettoyer une pièce en inversant une légère oxydation de surface. Il est souvent utilisé en mélanges, par exemple avec de l'azote sous forme d'ammoniac dissocié, pour le brasage et le traitement thermique en four.

Comprendre les compromis

Choisir le bon gaz nécessite d'équilibrer performance, coût et sécurité.

Inerte vs. Réducteur

Le principal compromis ici est la simplicité par rapport à la puissance. Les gaz inertes sont simples et sûrs (non inflammables), mais ils ne font que prévenir la formation de nouvelle oxydation.

Les gaz réducteurs comme l'hydrogène sont plus puissants et peuvent inverser les oxydes existants, mais ils sont inflammables et nécessitent une manipulation et des systèmes de sécurité plus complexes.

Argon vs. Azote

L'argon offre une protection supérieure en raison de sa densité et de son inertie complète, mais il est nettement plus cher.

L'azote est très économique mais présente une limitation clé : à très hautes températures, il peut réagir avec certains métaux (comme le titane et certains grades d'acier inoxydable) pour former des nitrures indésirables, ce qui peut rendre le matériau cassant.

Le cas particulier du dioxyde de carbone (CO2)

Le dioxyde de carbone est souvent utilisé en soudage et est parfois appelé gaz inerte, mais ce n'est pas techniquement correct.

Aux températures élevées d'un arc de soudage, le CO2 peut se décomposer en monoxyde de carbone et en oxygène, conduisant à une atmosphère plus réactive et légèrement oxydante par rapport aux vrais gaz inertes. Il est très bon marché mais offre une protection de qualité inférieure à celle d'un mélange à base d'argon.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront le meilleur gaz atmosphérique.

- Si votre objectif principal est une pureté maximale et une qualité de soudure sur des métaux sensibles : Utilisez de l'argon pur ou un mélange argon/hélium de haute pureté.

- Si votre objectif principal est une protection générale rentable : L'azote est un excellent choix, à condition que votre matériau et les températures de votre processus ne soient pas sensibles à la formation de nitrures.

- Si votre objectif principal est l'élimination active des oxydes lors du traitement thermique en four : Un mélange hydrogène/azote est la norme industrielle, mais il exige des protocoles de sécurité stricts.

- Si votre objectif principal est le soudage de l'acier à faible coût où l'apparence est secondaire : Un mélange CO2 ou Argon/CO2 est un choix économique courant.

En fin de compte, le choix du bon gaz consiste à faire correspondre les propriétés chimiques de l'atmosphère aux besoins de votre matériau et de votre processus.

Tableau récapitulatif :

| Type de gaz | Gaz principaux | Mécanisme clé | Idéal pour |

|---|---|---|---|

| Protection inerte | Argon (Ar), Azote (N2) | Déplace l'oxygène avec une barrière non réactive | Pureté maximale, métaux sensibles, usage général |

| Réducteur (Actif) | Hydrogène (H2), mélanges H2/N2 | Réagit activement avec et élimine l'oxygène | Élimination des oxydes, traitement thermique à haute température |

| Économique (Semi-inerte) | Dioxyde de carbone (CO2) | Protection à faible coût (peut être légèrement oxydant à haute température) | Soudage de l'acier à faible coût |

Besoin de sélectionner le gaz parfait pour votre application ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables idéaux pour créer des atmosphères contrôlées pour vos matériaux et processus spécifiques. Que vous ayez besoin de gaz inertes de haute pureté pour des travaux sensibles ou de systèmes robustes pour des atmosphères réductrices actives, nos experts peuvent vous aider à obtenir des résultats sans oxydation. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction d'un four à atmosphère tubulaire dans la conversion de FeOOH@C en Fe@C ? Maîtriser le recuit thermique à l'hydrogène

- Comment un four de carbonisation sous vide poussé ou sous atmosphère facilite-t-il la préparation du charbon actif ? Guide d'expert

- Quel rôle jouent les fours à haute température sous vide poussé ou sous atmosphère contrôlée dans le frittage du composite UO2-BeO ?

- Pourquoi un four à atmosphère avec un flux d'argon est-il requis lors de la pyrolyse des préformes SiCf/SiC ? Protection clé.

- Pourquoi une atmosphère protectrice d'argon de haute pureté est-elle nécessaire ? Assurer l'intégrité de l'acier résistant à la chaleur à 12 % de chrome

- Que fait le gaz inerte dans le processus ? Assurer l'intégrité du matériau avec un contrôle non réactif

- Qu'est-ce que l'inertage d'un espace ? Un guide pour éliminer les risques d'incendie et d'explosion

- Comment les atmosphères réductrices sont-elles utilisées dans la cuisson des produits céramiques ? Couleurs de glaçure et chimie de l'argile