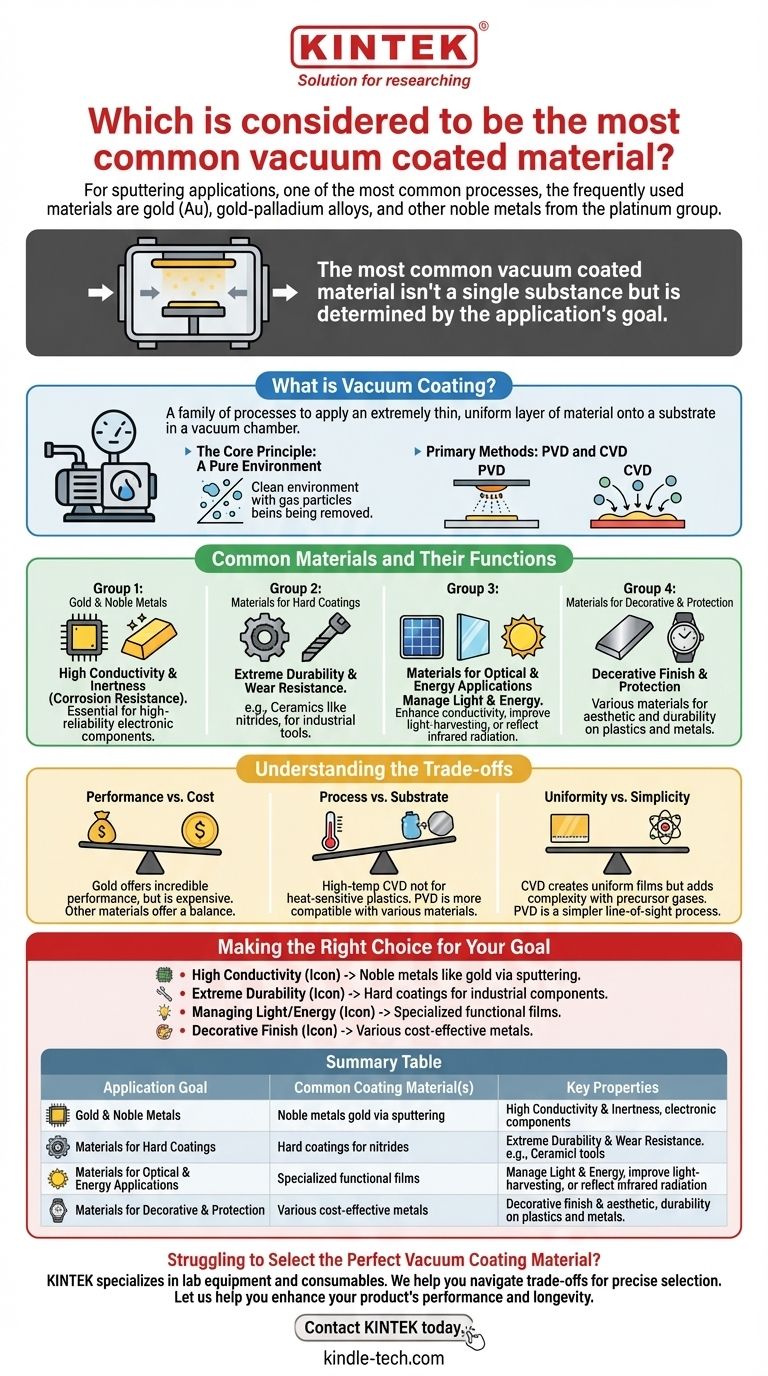

Pour les applications de pulvérisation cathodique (sputtering), l'un des processus de revêtement sous vide les plus courants, les matériaux les plus fréquemment utilisés sont l'or (Au), les alliages or-palladium et d'autres métaux précieux du groupe du platine. Ces matériaux sont privilégiés car ils sont d'excellents conducteurs électriques et très résistants à l'oxydation, garantissant la pureté et la performance du film mince déposé.

Le matériau de revêtement sous vide le plus courant n'est pas une substance unique, mais est entièrement déterminé par l'objectif de l'application. Bien que l'or soit un choix fréquent pour l'électronique haut de gamme en raison de sa stabilité, la véritable réponse dépend de savoir si la priorité est la durabilité, la conductivité, les propriétés optiques ou la décoration.

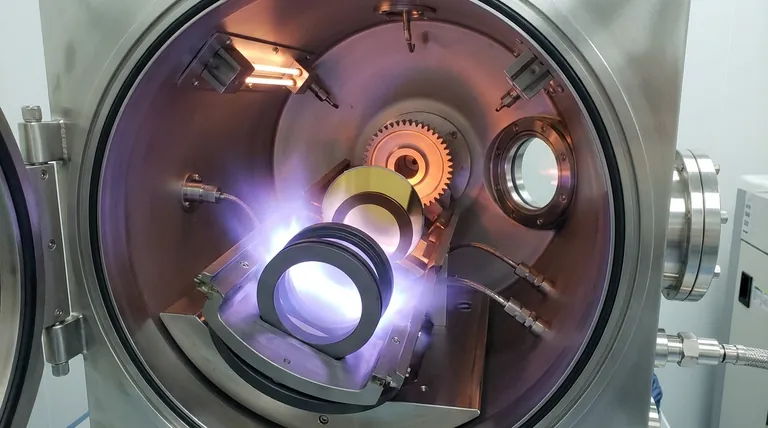

Qu'est-ce que le revêtement sous vide ?

Le revêtement sous vide est une famille de procédés utilisés pour appliquer une couche de matériau extrêmement mince et uniforme sur une surface, appelée substrat. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide.

Le principe fondamental : un environnement pur

La raison principale de l'utilisation du vide est d'éliminer l'air et d'autres contaminants gazeux. Cela garantit que le matériau de revêtement voyage de sa source au substrat sans réagir avec des particules non désirées, ce qui donne un film plus pur et mieux lié.

Méthodes principales : PVD et CVD

Il existe deux techniques dominantes. Le dépôt physique en phase vapeur (PVD) implique la vaporisation physique du matériau de revêtement solide (par exemple, en le chauffant ou en le bombardant d'ions) et en le laissant se condenser sur le substrat.

Le dépôt chimique en phase vapeur (CVD) est différent. Il utilise des gaz précurseurs qui réagissent ou se décomposent à la surface d'un substrat chauffé pour former le film solide souhaité, permettant des revêtements très uniformes, même sur de grandes surfaces.

Applications clés et avantages

Cette technologie est utilisée dans d'innombrables industries pour ajouter de la valeur aux produits. Les applications courantes comprennent la création de revêtements durs et durables pour les composants de moteurs, les revêtements à faible émissivité sur le verre pour les économies d'énergie, et le dépôt de motifs métalliques conducteurs pour les microcircuits et les cellules solaires.

Matériaux courants et leurs fonctions

Le matériau sélectionné pour le revêtement sous vide est choisi pour conférer une propriété spécifique à la surface du substrat. Des objectifs différents nécessitent des matériaux fondamentalement différents.

Or (Au) et métaux précieux

Comme mentionné, l'or et d'autres métaux précieux sont la norme pour le revêtement par pulvérisation cathodique. Leurs principaux avantages sont une conductivité électrique élevée et une inertie chimique (résistance à la corrosion et à l'oxydation).

Cela les rend essentiels pour les composants électroniques à haute fiabilité, tels que les microcircuits et les contacts électriques, où des performances constantes dans le temps sont critiques.

Matériaux pour revêtements durs

Pour les applications industrielles nécessitant une durabilité extrême, différents matériaux sont utilisés. Bien qu'ils ne soient pas explicitement nommés dans les références, les revêtements durs pour les composants de moteurs impliquent généralement des céramiques comme les nitrures.

Ces matériaux sont déposés pour augmenter considérablement la dureté de surface et la résistance à l'usure des outils et des pièces mécaniques, prolongeant ainsi leur durée de vie opérationnelle.

Matériaux pour applications optiques et énergétiques

Les revêtements sont essentiels dans la gestion de la lumière et de l'énergie. Les cellules solaires à couche mince utilisent le dépôt sous vide pour appliquer des couches qui améliorent la conductivité et optimisent les propriétés de captage de la lumière.

De même, les revêtements spéciaux sur le verre architectural peuvent réfléchir le rayonnement infrarouge, améliorant l'efficacité énergétique d'un bâtiment. Ces films fonctionnels sont conçus pour des comportements optiques ou électriques spécifiques.

Comprendre les compromis

Le choix d'un matériau et d'un procédé est un exercice d'équilibre entre le résultat souhaité, le substrat revêtu et le coût.

Performance par rapport au coût

L'or offre des performances incroyables pour l'électronique, mais il est coûteux. Pour les applications décoratives sur plastique ou métal, d'autres matériaux peuvent offrir une apparence similaire pour une fraction du coût. Le choix final dépend toujours de savoir si la haute performance justifie la dépense.

Procédé par rapport au substrat

Le procédé choisi doit être compatible avec le substrat. Par exemple, les procédés CVD à haute température ne conviennent pas aux plastiques sensibles à la chaleur. Les méthodes PVD comme la pulvérisation cathodique sont souvent effectuées à des températures plus basses, ce qui les rend compatibles avec une plus large gamme de matériaux.

Uniformité par rapport à la simplicité

Le CVD est réputé pour sa capacité à créer des films exceptionnellement uniformes sur des surfaces grandes et complexes. Cependant, il implique des gaz précurseurs et des réactions chimiques, ce qui peut ajouter de la complexité. Le PVD est souvent un processus plus direct, en ligne de visée, plus simple pour certaines applications.

Faire le bon choix pour votre objectif

En fin de compte, le « meilleur » matériau est celui qui résout votre problème spécifique d'ingénierie ou de conception.

- Si votre objectif principal est une conductivité élevée et une résistance à la corrosion : Les métaux précieux comme l'or, appliqués par pulvérisation cathodique, sont la norme de l'industrie pour l'électronique haute performance.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Des revêtements durs sont appliqués sur des composants industriels pour prolonger leur durée de vie.

- Si votre objectif principal est la gestion de la lumière ou de l'énergie : Des films fonctionnels spécialisés sont conçus pour des produits tels que le verre à faible émissivité et les cellules solaires à couche mince.

- Si votre objectif principal est la finition décorative et la protection : Une grande variété de matériaux peuvent être utilisés sur des substrats allant du métal au plastique pour obtenir l'esthétique et la durabilité souhaitées.

Le matériau et le procédé sont sélectionnés pour obtenir un résultat fonctionnel spécifique, transformant les propriétés de surface du produit final.

Tableau récapitulatif :

| Objectif de l'application | Matériau(x) de revêtement courant(s) | Propriétés clés |

|---|---|---|

| Électronique haut de gamme et conductivité | Or (Au), Alliages Or-Palladium | Excellente conductivité électrique, haute résistance à la corrosion/oxydation |

| Durabilité extrême et résistance à l'usure | Céramiques (ex. : Nitrures) | Dureté de surface élevée, résistance accrue à l'usure pour les outils et composants |

| Gestion optique et énergétique | Films fonctionnels spécialisés | Capture de lumière améliorée, réflexion infrarouge pour l'efficacité énergétique |

| Finitions décoratives et protection | Divers métaux économiques | Apparence esthétique et protection de surface souhaitées |

Vous avez du mal à choisir le matériau de revêtement sous vide parfait pour votre projet ?

Choisir le bon matériau et le bon procédé est essentiel pour obtenir les propriétés de surface souhaitées, qu'il s'agisse d'une conductivité supérieure pour vos microcircuits, d'une durabilité extrême pour les composants de moteur ou de performances optiques spécifiques pour vos produits en verre.

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour les procédés de revêtement sous vide. Nous comprenons que le succès de votre application dépend de la sélection précise des matériaux et d'un équipement fiable. Notre expertise peut vous aider à naviguer entre les compromis de performance, de coût et de compatibilité avec le substrat.

Laissez-nous vous aider à améliorer les performances et la longévité de votre produit.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent apporter de la valeur à votre laboratoire ou à votre ligne de production.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est l'application spécifique d'une étuve sous vide pour éliminer l'humidité résiduelle du PEO ? Assurer la stabilité de la batterie

- Quels matériaux sont frittés ? Libérez le potentiel des métaux, des céramiques et des composites

- Quelles sont les conditions du traitement thermique ? Maîtriser la température, le temps et le refroidissement pour des propriétés métalliques supérieures

- Quelle est la différence entre un four vertical et un four horizontal ? Choisissez le bon four pour votre application

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- D'une manière ou d'une autre, un système à vide poussé contribue-t-il à l'efficacité de la purification du magnésium ? Atteindre une pureté de 99,9 %

- Pourquoi un four à haute température est-il requis pour la synthèse de Li7P2S8I ? Atteindre une conductivité ionique de pointe