Le meilleur métal pour un élément chauffant n'est pas un matériau unique, mais plutôt une famille d'alliages spécialisés choisis en fonction de leur température de fonctionnement, de leur environnement et de leur coût spécifiques. Pour les applications courantes comme les grille-pain ou les radiateurs, les alliages nickel-chrome (Nichrome) sont la norme. Cependant, pour les fours industriels à haute température, les alliages fer-chrome-aluminium (Kanthal) sont supérieurs, et pour les environnements extrêmes et chimiquement sensibles, des métaux précieux comme le platine sont nécessaires.

La recherche du « meilleur » élément chauffant est un compromis stratégique. Le matériau idéal doit équilibrer une résistivité électrique élevée (pour générer de la chaleur efficacement) avec une forte résistance à l'oxydation à sa température de fonctionnement, le tout dans un profil de coût spécifique.

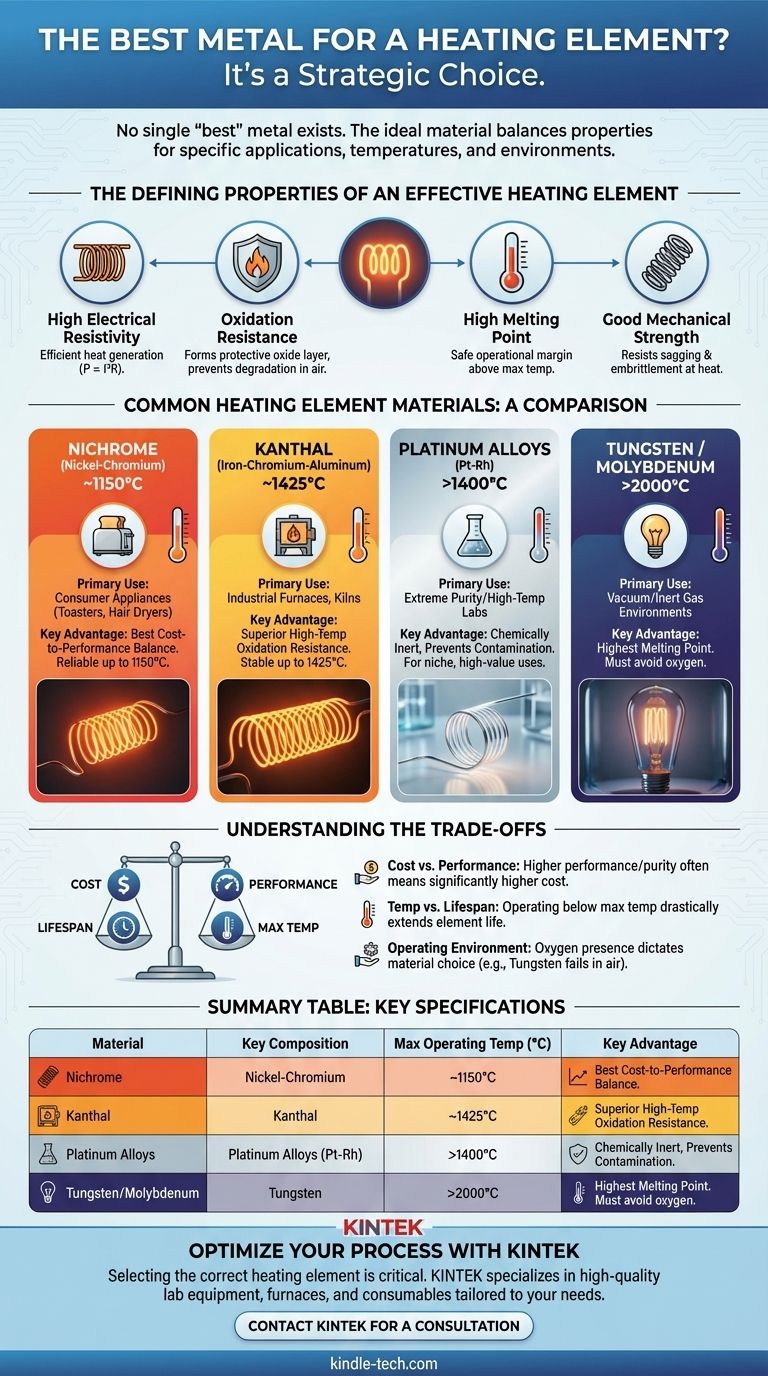

Les propriétés déterminantes d'un élément chauffant efficace

Pour sélectionner le bon matériau, vous devez d'abord comprendre les principes fondamentaux qui régissent le chauffage résistif. L'adéquation d'un matériau ne repose pas sur une seule métrique, mais sur l'interaction de quatre propriétés clés.

Haute résistivité électrique

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur, un phénomène connu sous le nom d'effet Joule. La formule de la puissance (chaleur) est P = I²R.

Pour un courant donné (I), une résistance (R) plus élevée produit plus de chaleur. Les matériaux à haute résistivité permettent de créer des éléments chauffants robustes et de taille appropriée sans nécessiter de fils excessivement longs.

Résistance à l'oxydation à haute température

C'est sans doute la propriété la plus critique. Lorsqu'un métal chauffe en présence d'air, il s'oxyde (comme la rouille sur le fer). Un mauvais élément chauffant se dégraderait et tomberait rapidement en panne.

Les alliages chauffants efficaces, tels que le Nichrome et le Kanthal, sont conçus pour former une couche d'oxyde mince, stable et adhérente à leur surface (oxyde de chrome pour le Nichrome, oxyde d'aluminium pour le Kanthal). Cette couche protège le métal sous-jacent contre une oxydation ultérieure, augmentant considérablement sa durée de vie.

Point de fusion élevé

C'est une exigence simple. Le point de fusion du matériau doit être nettement supérieur à sa température de fonctionnement maximale pour offrir une marge opérationnelle de sécurité et éviter une défaillance physique.

Bonne résistance mécanique à la température

Les matériaux se comportent différemment lorsqu'ils sont chauds. Un bon élément chauffant doit résister à l'affaissement, à l'étirement ou à la fragilisation à sa température de fonctionnement. Il doit conserver sa forme, qu'il soit enroulé dans un four ou étiré dans un grille-pain, pendant des milliers d'heures.

Matériaux courants pour éléments chauffants : une comparaison

Les ingénieurs se tournent vers un petit groupe d'alliages spécialisés, chacun optimisé pour un ensemble de conditions différent.

Nichrome (Nickel-Chrome) : Le cheval de bataille

Le Nichrome est le matériau d'élément chauffant le plus courant. Il offre un excellent équilibre entre haute résistivité, bonne résistance à l'oxydation et coût raisonnable.

Il forme une couche protectrice d'oxyde de chrome et constitue le choix privilégié pour les appareils grand public tels que les sèche-cheveux, les grille-pain et les pistolets thermiques. Sa température de fonctionnement maximale typique est d'environ 1150 °C (2100 °F).

Kanthal (Fer-Chrome-Aluminium) : La norme haute température

Pour les applications nécessitant des températures plus élevées, les alliages Kanthal sont supérieurs au Nichrome. L'ajout d'aluminium lui permet de former une couche d'oxyde d'aluminium.

Cette couche protectrice est plus robuste à des températures plus élevées que la couche d'oxyde de chrome du Nichrome, permettant au Kanthal de fonctionner jusqu'à 1425 °C (2600 °F). Cela en fait la norme pour les fours électriques et les fours industriels.

Alliages de platine et de rhodium : Les spécialistes des environnements extrêmes

Comme noté dans les applications spécialisées, les métaux précieux sont utilisés lorsque la performance ne peut être compromise. Le platine et ses alliages avec le rhodium offrent une résistance exceptionnelle à l'oxydation à des températures très élevées.

Ils sont également chimiquement inertes, ce qui les rend essentiels pour des applications telles que la fabrication de verre ou la recherche en laboratoire où la contamination par l'élément chauffant est inacceptable. Leur coût extrêmement élevé les réserve à ces utilisations de niche à haute valeur ajoutée.

Tungstène et Molybdène : Les spécialistes du vide

Le tungstène a le point de fusion le plus élevé de tous les métaux, ce qui le rend idéal pour les applications extrêmement chaudes comme les filaments d'ampoules à incandescence. Cependant, le tungstène et le molybdène s'oxydent de manière catastrophique à l'air libre.

Ils ne peuvent être utilisés comme éléments chauffants qu'à l'intérieur d'un vide ou d'une atmosphère de gaz inerte protectrice. Cela limite leur utilisation aux processus industriels hautement contrôlés et aux instruments scientifiques.

Comprendre les compromis

Le choix d'un matériau est une décision d'ingénierie basée sur l'équilibre entre des priorités concurrentes. Il n'existe pas d'option universellement « meilleure », seulement la plus appropriée pour la tâche.

Coût contre performance

C'est le compromis principal. Une bobine en Nichrome peut coûter quelques dollars, tandis qu'une bobine en platine équivalente pourrait coûter des centaines ou des milliers. Le coût d'un élément de four Kanthal est justifié par sa longue durée de vie à haute température, tandis que le coût d'un élément en platine n'est justifié que par des exigences de pureté ou de température extrêmes.

Température maximale contre durée de vie

Chaque élément chauffant a une température de fonctionnement maximale recommandée. Cependant, faire fonctionner un élément en continu à cette limite réduira considérablement sa durée de vie.

Faire fonctionner un élément même 50 à 100 °C en dessous de son maximum absolu peut multiplier sa durée de vie opérationnelle plusieurs fois. C'est une considération essentielle dans la conception d'équipements industriels fiables et nécessitant peu d'entretien.

Environnement d'exploitation

La présence d'oxygène est le facteur décisif pour de nombreux matériaux. Les excellentes propriétés thermiques du tungstène sont sans importance pour un four à air libre car il brûlerait en quelques secondes. Le choix entre Nichrome, Kanthal et Platine est en grande partie une décision concernant la température maximale que l'élément atteindra en présence d'air.

Faire le bon choix pour votre application

Votre choix doit être dicté par votre objectif opérationnel principal et votre budget.

- Si votre objectif principal est les appareils grand public ou l'utilisation industrielle légère : Le Nichrome (nickel-chrome) offre le meilleur équilibre entre coût, performance et fiabilité.

- Si votre objectif principal est les fours industriels à haute température (fours, traitement thermique) : Les alliages Kanthal (FeCrAl) sont le choix standard pour leur durée de vie supérieure et leur stabilité au-dessus de 1200 °C.

- Si votre objectif principal est les températures extrêmes ou un environnement chimiquement pur : Les alliages platine-rhodium sont nécessaires malgré leur coût élevé pour éviter la contamination et résister aux conditions les plus difficiles.

- Si vous opérez sous vide ou dans une atmosphère de gaz inerte : Le molybdène et le tungstène deviennent des options viables et rentables pour atteindre des températures exceptionnellement élevées.

En faisant correspondre les propriétés du matériau à vos besoins opérationnels spécifiques, vous assurez à la fois l'efficacité et la fiabilité de votre conception.

Tableau récapitulatif :

| Matériau | Composition clé | Temp. de fonctionnement max. (°C) | Cas d'utilisation principal | Avantage clé |

|---|---|---|---|---|

| Nichrome | Nickel-Chrome | ~1150°C | Appareils grand public (Grille-pain, Pistolets thermiques) | Meilleur équilibre coût-performance |

| Kanthal (FeCrAl) | Fer-Chrome-Aluminium | ~1425°C | Fours industriels, Fours de potier | Résistance supérieure à l'oxydation à haute température |

| Alliages de platine | Platine-Rhodium | >1400°C | Laboratoires de très haute pureté/haute température | Chimiquement inerte, prévient la contamination |

| Tungstène/Molybdène | Métal pur | >2000°C | Environnements sous vide/gaz inerte | Point de fusion le plus élevé |

Optimisez votre processus de chauffage de laboratoire ou industriel avec le bon équipement. La sélection de l'élément chauffant correct est essentielle pour l'efficacité, la pureté et la longévité de votre application. KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des fours et étuves construits avec les éléments chauffants optimaux pour vos besoins spécifiques—que vous ayez besoin de la fiabilité standard du Kanthal ou de la pureté extrême des systèmes au platine.

Nos experts peuvent vous aider à naviguer dans les compromis entre température, environnement et coût pour assurer le succès de votre projet. Contactez KINTEL dès aujourd'hui pour une consultation et laissez-nous vous fournir une solution garantissant fiabilité et performance pour votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels