En bref, les métaux qui ne peuvent pas être durcis par un traitement thermique conventionnel sont ceux qui manquent d'un mécanisme interne spécifique de changement structurel, tel qu'une transformation de phase allotropique ou une précipitation. Cela inclut principalement les aciers à faible teneur en carbone (avec moins de 0,3 % de carbone), les aciers inoxydables austénitiques (comme les 304 ou 316), et la plupart des métaux non ferreux courants sous leurs formes pures ou alliées simples, comme le cuivre pur, l'aluminium pur ou les alliages de nickel.

La capacité à durcir un métal par traitement thermique n'est pas une propriété inhérente à tous les métaux. Elle dépend entièrement de la capacité de la structure atomique du métal à être intentionnellement manipulée par un cycle thermique pour créer une nouvelle phase interne plus dure et plus contrainte.

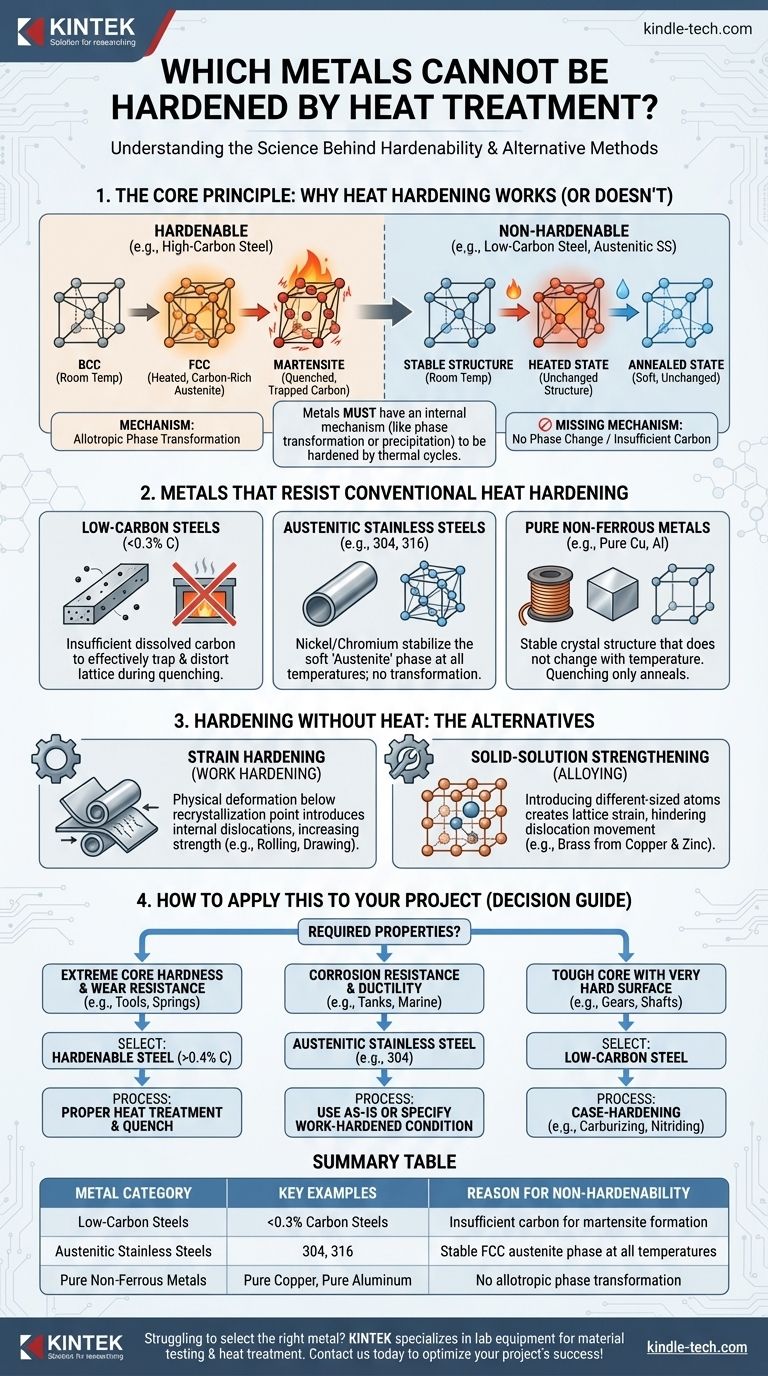

Le principe fondamental : pourquoi le durcissement thermique fonctionne

Pour comprendre quels métaux ne peuvent pas être durcis, nous devons d'abord comprendre le mécanisme qui rend le durcissement possible. Ce n'est pas la chaleur elle-même qui durcit le métal, mais la transformation structurelle que la chaleur permet.

Transformation de phase allotropique

Le mécanisme de durcissement le plus courant s'applique aux aciers au carbone. Il repose sur l'allotropie – la capacité d'un élément à exister sous différentes structures cristallines à différentes températures.

Le fer se transforme d'une structure cubique centrée (BCC) à température ambiante en une structure cubique à faces centrées (FCC), appelée austénite, lorsqu'il est chauffé au-dessus d'une température critique. La structure FCC peut dissoudre significativement plus de carbone que la structure BCC.

Lorsque cette austénite riche en carbone est refroidie rapidement (un processus appelé trempe), les atomes de carbone sont piégés. Le fer essaie de revenir à sa forme BCC mais est déformé par le carbone piégé, créant une nouvelle structure très contrainte et très dure appelée martensite.

Durcissement par précipitation (durcissement par vieillissement)

Il s'agit d'un mécanisme différent, courant dans certains alliages non ferreux, tels que certains alliages d'aluminium, de cuivre et de nickel.

Dans ce processus, le métal est chauffé pour dissoudre les éléments d'alliage dans une solution solide uniforme, puis trempé. Un cycle de chauffage ultérieur à basse température (vieillissement) provoque la précipitation de ces éléments hors de la solution sous forme de particules extrêmement petites et dures au sein du réseau cristallin du métal. Ces particules entravent le mouvement interne, augmentant ainsi la dureté et la résistance du matériau.

Métaux qui résistent au durcissement thermique conventionnel

Si un métal n'a pas la capacité de subir l'une de ces transformations, il ne peut tout simplement pas être durci par chauffage et trempe.

Aciers à faible teneur en carbone

Les aciers à très faible teneur en carbone (généralement inférieure à 0,3 %) ne contiennent pas suffisamment de carbone dissous pour piéger et déformer efficacement le réseau cristallin pendant la trempe. Bien qu'ils forment une certaine martensite, l'effet est minime et l'augmentation de dureté résultante n'est pas suffisamment significative pour la plupart des applications.

Aciers inoxydables austénitiques

Cette catégorie, incluant les grades courants 304 et 316, en est un excellent exemple. Leur teneur élevée en nickel et en chrome stabilise la phase austénite (FCC) douce et ductile, même à température ambiante. Comme ils ne se transforment pas hors de la phase austénite lors du refroidissement, la trempe n'a aucun effet de durcissement.

La plupart des métaux et alliages non ferreux

Des métaux comme le cuivre pur, l'aluminium pur et de nombreux laitons ou bronzes ont une structure cristalline stable qui ne change pas avec la température. Sans transformation de phase allotropique, le cycle de chauffage et de trempe se contente de chauffer le métal et de le refroidir, ce qui entraîne un état recuit plus doux plutôt qu'un état plus dur.

Durcissement sans chaleur : les alternatives

Ce n'est pas parce qu'un métal ne peut pas être durci par traitement thermique qu'il ne peut pas être durci du tout. La principale alternative est mécanique.

Écrouissage (durcissement par déformation)

C'est la méthode la plus courante pour durcir les matériaux énumérés ci-dessus. En déformant physiquement le métal à une température inférieure à son point de recristallisation (c'est-à-dire par "écrouissage à froid"), nous introduisons des dislocations et des enchevêtrements dans la structure cristalline.

Ce chaos interne rend plus difficile le glissement des plans cristallins les uns par rapport aux autres, ce qui se manifeste par une augmentation de la dureté et de la résistance. Des processus comme le laminage, l'étirage ou le pliage induisent tous l'écrouissage.

Renforcement par solution solide

Il s'agit d'une forme passive de durcissement obtenue par alliage. L'introduction d'atomes de taille différente dans le réseau cristallin du métal crée une contrainte localisée et rend plus difficile le déplacement des dislocations. C'est pourquoi un alliage comme le laiton (cuivre et zinc) est intrinsèquement plus dur que le cuivre pur.

Comment appliquer cela à votre projet

Votre choix de matériau et de méthode de durcissement dépend entièrement des propriétés finales requises pour le composant.

- Si votre objectif principal est une dureté à cœur extrême et une résistance à l'usure (par exemple, outils de coupe, matrices, ressorts) : Vous devez sélectionner un acier trempable avec une teneur en carbone suffisante (généralement >0,4 %) et utiliser un traitement thermique et un cycle de trempe appropriés.

- Si votre objectif principal est la résistance à la corrosion et la ductilité (par exemple, réservoirs de qualité alimentaire, quincaillerie marine) : Un acier inoxydable austénitique (comme le 304) est idéal. Si vous avez besoin qu'il soit plus dur, vous devez spécifier un état écroui (par exemple, "1/4 dur").

- Si votre objectif principal est un cœur résistant et ductile avec une surface très dure (par exemple, engrenages, arbres) : Un acier à faible teneur en carbone est le choix parfait. Il ne peut pas être durci à cœur, mais sa surface peut être cémentée via des processus comme la cémentation ou la nitruration.

Comprendre le "pourquoi" fondamental derrière la trempabilité vous permet de choisir le bon matériau et le bon processus dès le départ, évitant ainsi des traitements coûteux et inefficaces.

Tableau récapitulatif :

| Catégorie de métal | Exemples clés | Raison de la non-trempabilité |

|---|---|---|

| Aciers à faible teneur en carbone | Aciers <0,3% Carbone | Carbone insuffisant pour la formation de martensite |

| Aciers inoxydables austénitiques | 304, 316 | Phase austénite FCC stable à toutes les températures |

| Métaux non ferreux purs | Cuivre pur, Aluminium pur | Pas de transformation de phase allotropique |

Vous avez du mal à choisir le bon métal pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais de matériaux et les processus de traitement thermique. Nos experts peuvent vous aider à choisir les matériaux et les méthodes appropriés pour atteindre la dureté et les performances souhaitées. Contactez-nous dès aujourd'hui pour optimiser le succès de votre projet !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les classifications des matériaux réfractaires ? Un guide pour la sélection chimique et thermique

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales