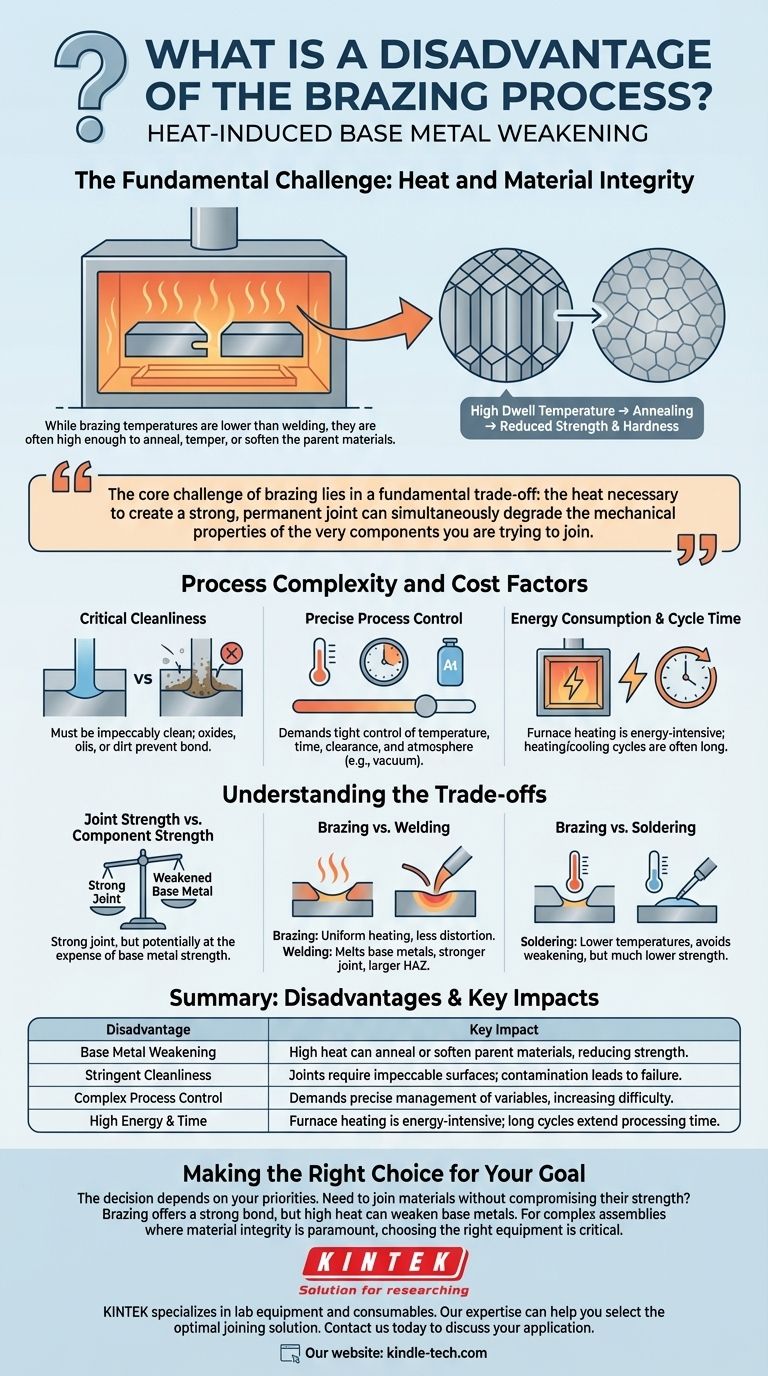

Un inconvénient majeur du procédé de brasage est le risque que la chaleur élevée requise affaiblisse ou modifie négativement les propriétés métallurgiques des métaux de base assemblés. Bien que les températures de brasage soient inférieures à celles du soudage, elles sont souvent suffisamment élevées pour recuire, tempérer ou ramollir les matériaux de base, ce qui peut compromettre la résistance globale de l'assemblage fini.

Le défi fondamental du brasage réside dans un compromis essentiel : la chaleur nécessaire pour créer un joint solide et permanent peut simultanément dégrader les propriétés mécaniques des composants mêmes que vous essayez d'assembler.

Le Défi Fondamental : Chaleur et Intégrité du Matériau

Pour comprendre les inconvénients, nous devons d'abord examiner le fonctionnement du procédé. Le brasage repose sur la chaleur pour réaliser une liaison, et cette chaleur a des conséquences.

Comment Fonctionne le Brasage

Le brasage utilise un métal d'apport (un alliage avec un point de fusion inférieur à celui des métaux de base) pour assembler deux surfaces étroitement ajustées. L'assemblage est chauffé à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des métaux de base.

Le métal d'apport en fusion est ensuite aspiré dans l'interstice entre les composants par action capillaire, créant une liaison métallurgique solide et permanente lors du refroidissement.

La Conséquence Indésirable : Réduction de la Dureté du Matériau

Le problème clé est que cette température requise, connue sous le nom de température de maintien, est souvent suffisamment élevée pour agir comme un processus de traitement thermique sur les matériaux de base.

Pour de nombreux métaux, en particulier ceux qui ont été durcis par écrouissage ou par des traitements thermiques antérieurs, cette exposition à des températures élevées peut provoquer un recuit, un processus qui ramollit le métal et réduit sa résistance et sa dureté.

Complexité du Processus et Facteurs de Coût

Au-delà du problème principal de ramollissement du matériau, le brasage présente plusieurs autres défis pratiques qui contribuent à son coût et à sa difficulté globaux.

Le Besoin Critique de Propreté

Les joints brasés sont extrêmement sensibles à la contamination. Pour que le métal d'apport s'écoule correctement et adhère aux métaux de base, les surfaces doivent être impeccablement propres.

Toute oxydation, huile ou saleté empêchera l'action capillaire et entraînera un joint faible ou défectueux. Cela nécessite des étapes de pré-nettoyage intensives et souvent coûteuses.

Le Contrôle Précis du Processus est Non Négociable

Le brasage n'est pas un procédé indulgent. Il exige un contrôle strict des paramètres essentiels, notamment la température, le temps, le jeu du joint et l'atmosphère (par exemple, dans le brasage sous vide).

Ne pas gérer précisément ces variables peut entraîner un remplissage incomplet du joint, une érosion du métal de base ou d'autres défauts critiques. Cette exigence technique élevée ajoute à sa complexité.

Consommation d'Énergie et Temps de Cycle

Le chauffage d'un assemblage entier à la température de brasage, souvent effectué dans un four, est un processus énergivore.

De plus, les cycles de chauffage et de refroidissement contrôlé peuvent être assez longs, prolongeant le temps de traitement global et limitant le débit par rapport aux méthodes d'assemblage plus rapides comme le soudage par points.

Comprendre les Compromis

Aucun procédé d'assemblage n'est parfait. Les inconvénients du brasage doivent être mis en balance avec ses avantages uniques pour prendre une décision éclairée.

Résistance du Joint vs. Résistance des Composants

Le compromis principal est clair : vous obtenez un joint solide, propre et continu, mais potentiellement au détriment de la résistance d'origine des métaux de base. Ceci est différent des fixations mécaniques, qui ne modifient pas du tout le matériau.

Brasage vs. Soudage

Le soudage fait fondre les métaux de base eux-mêmes, créant souvent un joint plus solide, mais provoquant également une contrainte localisée importante, une distorsion et une zone affectée thermiquement (ZAT) plus grande qui peut également affaiblir le matériau. Le chauffage uniforme du brasage entraîne souvent beaucoup moins de distorsion, un avantage clé pour les assemblages complexes ou de précision.

Brasage vs. Soudure Tendre (Brasage Fort)

La soudure tendre (soudure à l'étain) est un processus similaire mais utilise des températures beaucoup plus basses et des métaux d'apport de moindre résistance. Elle évite le problème d'affaiblissement des métaux de base, mais produit un joint avec une résistance mécanique nettement inférieure.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le brasage dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est la résistance maximale des composants : Vous devez tenir compte de l'adoucissement potentiel des métaux de base induit par la chaleur ou choisir un procédé d'assemblage à basse température alternatif.

- Si votre objectif principal est d'assembler des formes complexes avec une distorsion minimale : Le brasage est un excellent choix, mais vous devez être prêt pour les contrôles de processus stricts et les exigences de nettoyage.

- Si votre objectif principal est de créer des joints étanches et continus : Le brasage offre des performances supérieures par rapport aux fixations mécaniques, justifiant sa complexité de processus plus élevée.

En comprenant ces compromis inhérents, vous pouvez déterminer avec confiance si le brasage est la solution optimale pour votre défi d'ingénierie spécifique.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Affaiblissement du Métal de Base | La chaleur élevée du brasage peut recuire ou ramollir les matériaux de base, réduisant leur résistance et leur dureté d'origine. |

| Exigence de Propreté Stricte | Les joints nécessitent des surfaces impeccablement propres ; toute contamination entraîne des liaisons faibles ou défaillantes. |

| Contrôle Complexe du Processus | Exige une gestion précise de la température, du temps et de l'atmosphère, augmentant la difficulté technique. |

| Énergie et Temps Élevés | Le chauffage au four est énergivore, et les cycles de refroidissement contrôlé prolongent le temps de traitement. |

Besoin d'assembler des matériaux sans compromettre leur résistance ?

Le brasage offre une liaison solide et propre, mais sa chaleur élevée peut affaiblir vos métaux de base. Pour les assemblages complexes où l'intégrité du matériau est primordiale, le choix du bon équipement et du bon procédé est essentiel.

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Notre expertise peut vous aider à sélectionner la solution d'assemblage optimale pour vos matériaux spécifiques et vos objectifs de projet, garantissant performance et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment nous pouvons soutenir votre succès. Prenez contact via notre formulaire de contact.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.