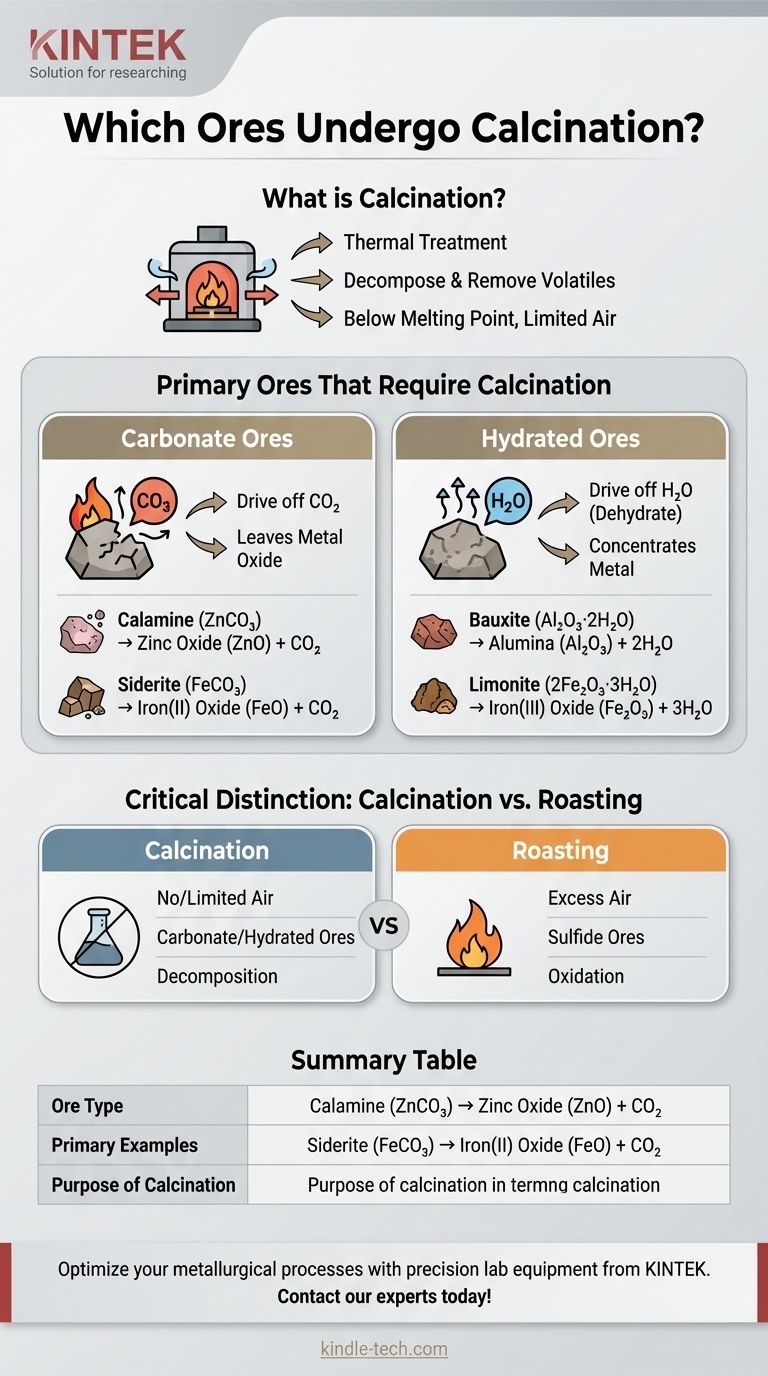

En métallurgie, la calcination est un processus de traitement thermique appliqué à des types spécifiques de minerais pour les purifier avant l'extraction finale du métal. Elle est utilisée principalement pour les minerais carbonatés et les minerais hydratés, où l'objectif est de décomposer le minerai en le chauffant et d'éliminer les impuretés volatiles comme le dioxyde de carbone (CO₂) et l'eau (H₂O).

La clé pour comprendre la calcination est de se concentrer sur la composition chimique du minerai, et non sur le métal qu'il contient. Le processus est spécifiquement conçu pour décomposer les composés non métalliques comme les carbonates et les hydrates, laissant derrière un oxyde métallique plus concentré et réactif.

Comprendre le "Pourquoi" derrière la calcination

La calcination est un processus pyrométallurgique précis. Elle implique de chauffer un minerai à une température élevée, mais qui est toujours inférieure à son point de fusion, dans une atmosphère contrôlée avec peu ou pas d'air.

L'objectif principal : la décomposition

Le but fondamental de la calcination est de provoquer une décomposition thermique. Cette réaction chimique décompose le minerai en une forme plus souhaitable, généralement un oxyde métallique, qui est plus facile à réduire en un métal pur lors d'une étape ultérieure.

La condition clé : air limité

La calcination est délibérément effectuée en l'absence ou avec un apport limité d'air. C'est une distinction critique, car elle empêche le minerai de s'oxyder. L'objectif est simplement d'éliminer les composants volatils existants, et non d'ajouter de l'oxygène.

Les principaux minerais qui nécessitent une calcination

Sur la base des principes ci-dessus, nous pouvons identifier les catégories spécifiques de minerais qui sont des candidats idéaux pour la calcination.

Minerais carbonatés

C'est l'application la plus courante de la calcination. Le chauffage d'un carbonate métallique dégage du dioxyde de carbone, laissant l'oxyde métallique.

Exemples inclus :

- Calamine (Carbonate de zinc, ZnCO₃) → Oxyde de zinc (ZnO) + CO₂

- Sidérite (Carbonate de fer(II), FeCO₃) → Oxyde de fer(II) (FeO) + CO₂

- Calcaire (Carbonate de calcium, CaCO₃) → Chaux (CaO) + CO₂

Minerais hydratés

Ces minerais contiennent des molécules d'eau (eau de cristallisation) liées chimiquement dans leur structure. La calcination est utilisée pour éliminer cette eau.

Ce processus déshydrate le minerai, ce qui augmente la concentration du métal et rend souvent le minerai plus poreux, améliorant sa réactivité lors des opérations de fusion ultérieures.

Exemples inclus :

- Bauxite (Oxyde d'aluminium hydraté, Al₂O₃·2H₂O) → Alumine (Al₂O₃) + 2H₂O

- Limonite (Oxyde de fer(III) hydraté, 2Fe₂O₃·3H₂O) → Oxyde de fer(III) (Fe₂O₃) + 3H₂O

Distinction critique : Calcination vs. Grillage

Un point de confusion courant est la différence entre la calcination et le grillage. Bien que les deux impliquent le chauffage des minerais, leurs objectifs et leurs conditions sont fondamentalement différents, et ils sont appliqués à différents types de minerai.

Calcination : Décomposition sans oxydation

Comme discuté, le but de la calcination est d'éliminer les composés volatils préexistants comme le CO₂ et le H₂O. Elle est effectuée en l'absence d'air sur les minerais carbonatés et hydratés.

Grillage : Oxydation avec excès d'air

Le grillage, en revanche, est un processus d'oxydation. Il est effectué en excès d'air et est principalement utilisé pour les minerais sulfurés. L'objectif est de convertir le sulfure métallique en un oxyde métallique en le faisant réagir avec l'oxygène.

Par exemple, la blende de zinc (ZnS) est grillée, et non calcinée, pour produire de l'oxyde de zinc (ZnO).

Application à votre analyse

Pour déterminer le processus correct, vous devez d'abord identifier la nature chimique du minerai.

- Si votre minerai principal est un carbonate (par exemple, ZnCO₃) : La calcination est le processus requis pour éliminer le dioxyde de carbone et produire l'oxyde métallique.

- Si votre minerai principal est hydraté (par exemple, Al₂O₃·2H₂O) : La calcination est utilisée pour éliminer l'eau de cristallisation, produisant un oxyde anhydre concentré.

- Si votre minerai principal est un sulfure (par exemple, PbS ou ZnS) : Le grillage est le processus approprié pour convertir le sulfure en oxyde ; la calcination est incorrecte.

En fin de compte, comprendre la formule chimique du minerai est la clé pour sélectionner le processus métallurgique correct et le plus efficace.

Tableau récapitulatif :

| Type de minerai | Exemples principaux | Objectif de la calcination |

|---|---|---|

| Minerais carbonatés | Calamine (ZnCO₃), Sidérite (FeCO₃) | Décomposer en oxyde, éliminer le CO₂ |

| Minerais hydratés | Bauxite (Al₂O₃·2H₂O), Limonite (2Fe₂O₃·3H₂O) | Déshydrater, éliminer H₂O, concentrer le métal |

Optimisez vos processus métallurgiques avec des équipements de laboratoire de précision de KINTEK.

Comprendre le traitement thermique précis requis pour la calcination est essentiel pour purifier les minerais carbonatés et hydratés. KINTEK est spécialisé dans les fours de laboratoire et les équipements de haute qualité conçus pour les processus contrôlés à haute température comme la calcination, vous assurant d'obtenir la décomposition parfaite de vos minerais à chaque fois.

Que vous traitiez de la bauxite pour l'aluminium ou de la calamine pour le zinc, nos solutions robustes et fiables vous aident à augmenter le rendement, à améliorer la pureté et à optimiser l'efficacité opérationnelle.

Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quels sont les sous-produits de la pyrolyse du bois ? Contrôlez votre production de biochar, de bio-huile ou de syngaz

- Quelles sont les différentes formes de conversion de la biomasse ? Choisissez le bon processus pour votre matière première et votre objectif

- Quels sont les trois types de processus de pyrolyse ? Lente, rapide et conventionnelle expliqués

- Quelles sont les applications de la pyrolyse ? Transformer les déchets en carburants et produits chimiques précieux

- Quels sont les deux types de résidus carbonés produits par pyrolyse ? Carbone amorphe vs. Nanotubes structurés

- Comment fonctionne un four rotatif ? Un guide pour le traitement thermique et le mélange en continu

- Quels sont les défis de la pyrolyse des plastiques ? Obstacles majeurs du flux de matière première au carburant

- Quelle est la description du processus de pyrolyse ? Libérez le potentiel de la conversion des déchets en énergie