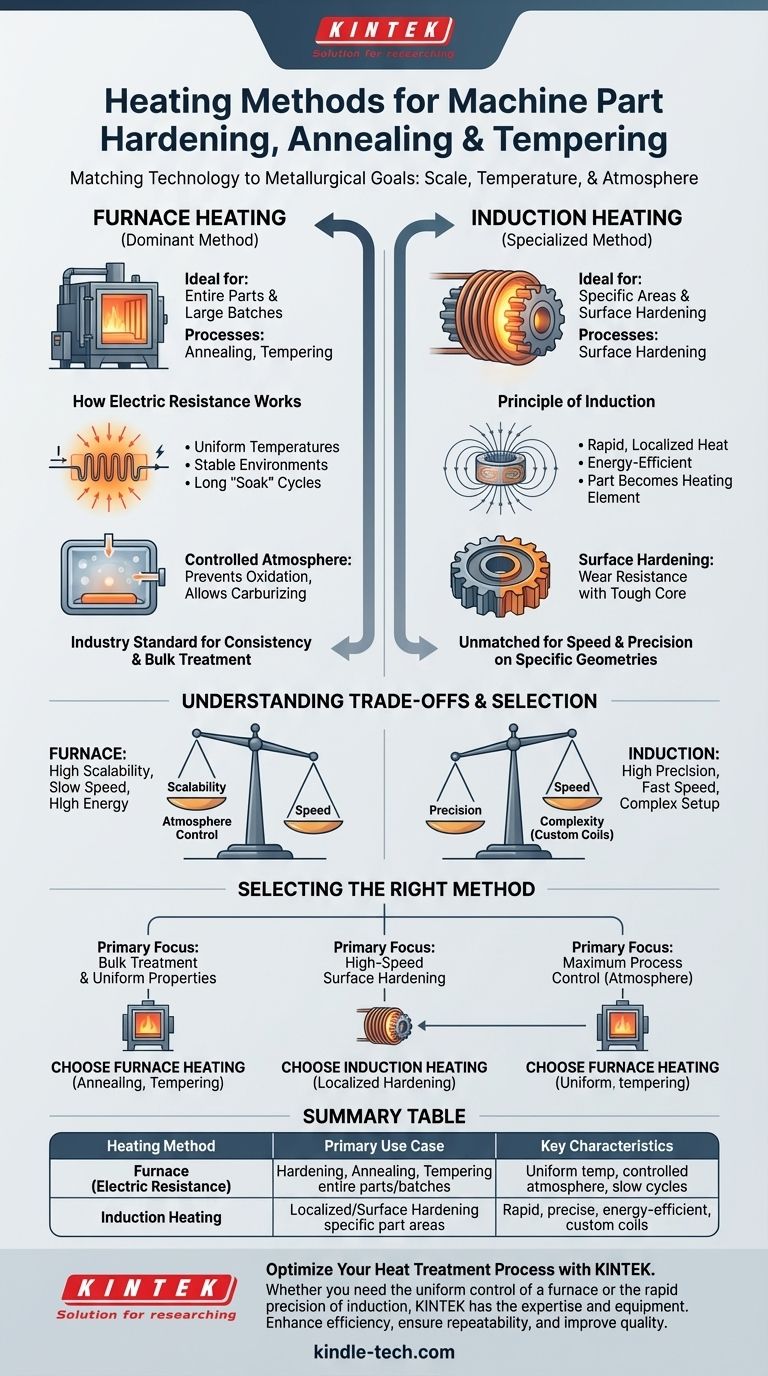

Dans la plupart des applications industrielles, les processus de traitement thermique tels que le durcissement, le recuit et le revenu reposent sur le chauffage par résistance électrique à l'intérieur d'un four à atmosphère contrôlée. Cette méthode fournit les températures uniformes et les environnements stables nécessaires au traitement de pièces de machine entières. Pour les applications nécessitant le traitement d'une seule zone spécifique, le chauffage par induction est une alternative courante et très efficace.

Le choix de la technologie de chauffage ne consiste pas à trouver une seule méthode supérieure, mais à adapter la technologie à l'objectif métallurgique. La décision est dictée par la température requise, l'échelle du traitement (la pièce entière par rapport à une zone spécifique) et la nécessité d'un contrôle atmosphérique.

La méthode dominante : le chauffage par four

Pour traiter des composants entiers ou de grands lots de pièces, les fours sont la norme de l'industrie. Ils fournissent la chaleur stable et uniforme essentielle à la plupart des processus de traitement thermique.

Comment fonctionnent les fours à résistance électrique

Ces fours fonctionnent selon un principe simple : un courant électrique élevé est transmis à travers des éléments chauffants à haute résistivité. Ces éléments, qui peuvent être fabriqués à partir de matériaux tels que des alliages nickel-chrome, du carbure de silicium ou du molybdène, deviennent incandescents et chauffent la chambre du four par rayonnement et convection.

La ou les pièces à l'intérieur de la chambre absorbent cette énergie, ce qui permet d'élever et de maintenir leur température avec une grande précision.

Pourquoi les fours excellent-ils dans le recuit et le revenu

Le recuit et le revenu sont définis par la nécessité d'un contrôle précis de la température sur de longues périodes. Le recuit, par exemple, nécessite souvent une longue « trempe » à une température spécifique suivie d'un refroidissement très lent et contrôlé pour obtenir une douceur et une ductilité maximales.

Un four est l'environnement idéal pour cela, car sa masse thermique et ses éléments chauffants contrôlés offrent stabilité et uniformité sur l'ensemble de la pièce.

Le rôle critique d'une atmosphère contrôlée

De nombreux processus de durcissement nécessitent une atmosphère spécifique pour prévenir les réactions chimiques indésirables, telles que l'oxydation (calaminage), ou pour introduire intentionnellement des éléments à la surface de la pièce (comme dans la carburation).

Les fours peuvent être scellés et remplis de gaz inertes, de gaz réactifs ou placés sous vide. Ce contrôle est essentiel pour obtenir les propriétés de surface finales souhaitées et constitue un avantage majeur des traitements basés sur les fours.

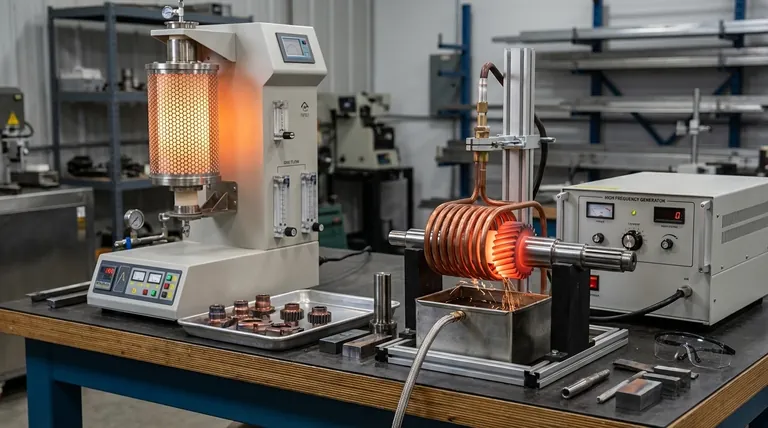

La méthode spécialisée : le chauffage par induction

Lorsqu'une seule partie d'une pièce de machine doit être durcie — comme les dents d'un engrenage ou la surface d'un arbre — le chauffage par induction est la méthode privilégiée.

Le principe de l'induction

Le chauffage par induction utilise un champ magnétique alternatif puissant et à haute fréquence généré par une bobine en cuivre. Lorsqu'une pièce conductrice (comme l'acier) est placée à l'intérieur de ce champ, le champ magnétique induit des courants électriques, appelés courants de Foucault, directement dans la pièce.

La propre résistance de la pièce au flux de ces courants génère une chaleur intense, rapide et localisée. La pièce elle-même devient l'élément chauffant.

Applications clés pour le durcissement

Cette technique est inégalée pour le durcissement de surface. Elle peut chauffer la couche superficielle d'un composant en acier au-dessus de sa température de transformation en quelques secondes. Lorsque la pièce est ensuite immédiatement trempée, seule cette fine couche superficielle devient dure, tandis que le cœur reste plus tendre et plus résistant.

Ceci crée un composant très résistant à l'usure en surface mais capable de résister aux chocs et aux impacts sans se fracturer.

Comprendre les compromis

Aucune méthode de chauffage unique n'est parfaite pour tous les scénarios. Le choix implique des compromis clairs entre la vitesse, le coût, la précision et le volume.

Chauffage par four : évolutivité par rapport à la vitesse

Le principal avantage d'un four est sa capacité à traiter simultanément des pièces grandes et complexes ou des lots entiers de pièces plus petites. Cependant, chauffer l'intégralité de la chambre du four est un processus lent qui consomme beaucoup d'énergie. Il est idéal pour les processus nécessitant des cycles longs et lents.

Chauffage par induction : précision par rapport à la complexité

L'induction est incroyablement rapide et économe en énergie car elle ne chauffe que la partie nécessaire de la pièce. Son principal inconvénient est qu'elle nécessite une bobine d'induction conçue sur mesure pour chaque géométrie de pièce spécifique, ce qui rend la configuration initiale plus complexe et coûteuse.

Sélectionner la bonne méthode de chauffage

Votre choix final dépend entièrement du résultat souhaité pour la pièce de machine.

- Si votre objectif principal est le traitement en vrac et des propriétés uniformes : le chauffage par four est la norme de l'industrie pour sa cohérence et sa capacité à gérer de grands lots pour le recuit et le revenu.

- Si votre objectif principal est le durcissement de surface à haute vitesse : le chauffage par induction offre une vitesse, une précision et une efficacité énergétique inégalées pour le traitement de zones spécifiques et localisées d'une pièce.

- Si votre objectif principal est d'obtenir un contrôle maximal du processus : les deux méthodes offrent une grande précision, mais le chauffage par four offre un contrôle supérieur sur l'atmosphère de la pièce, ce qui est essentiel pour de nombreuses techniques de durcissement avancées.

Comprendre ces principes fondamentaux vous permet de sélectionner une stratégie de chauffage qui réalise précisément les propriétés mécaniques souhaitées pour votre application.

Tableau récapitulatif :

| Méthode de chauffage | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| Four (Résistance électrique) | Durcissement, recuit, revenu de pièces/lots entiers | Température uniforme, atmosphère contrôlée, idéal pour les cycles lents |

| Chauffage par induction | Durcissement localisé/superficiel de zones spécifiques de la pièce | Rapide, précis, économe en énergie, nécessite une conception de bobine personnalisée |

Optimisez votre processus de traitement thermique avec KINTEK

Choisir la bonne technologie de chauffage est essentiel pour obtenir les propriétés mécaniques précises requises par vos pièces de machine. Que vous ayez besoin de l'environnement uniforme et contrôlé d'un four pour le recuit et le revenu, ou de la puissance localisée et rapide de l'induction pour le durcissement de surface, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins en laboratoire et en production.

En tant que spécialiste des équipements de laboratoire et des consommables, nous fournissons des solutions fiables qui améliorent l'efficacité, garantissent la répétabilité et améliorent la qualité de votre produit final.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution de chauffage idéale pour votre projet.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la meilleure température pour le durcissement de l'acier ? Maîtrisez la plage d'austénitisation pour une dureté maximale

- Quel est le but des protocoles de chauffage et de maintien par phases dans les fours à haute température ? Améliorer la pureté du verre

- Quels métaux peuvent être brasés ? Un guide pour assembler de l'acier à la céramique

- Quels sont les avantages du traitement thermique sous vide ? Obtenez des surfaces impeccables et une précision inégalée

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quels sont les effets du recuit ? Une réinitialisation stratégique pour les propriétés des matériaux

- Quelle température pour le brasage du cuivre ? Maîtrisez la chaleur pour des joints parfaits

- De quelles manières pouvez-vous détecter les fuites dans un système de vide ? Maîtriser la détection de fuites pour une performance optimale