Essentiellement, les céramiques sont frittées pour transformer une poudre compactée en un objet solide, dense, résistant et stable. Ce processus à haute température fonctionne en provoquant la liaison et la fusion des particules céramiques individuelles, éliminant ainsi les espaces vides entre elles et modifiant fondamentalement les propriétés du matériau. Sans frittage, un objet céramique formé ne serait qu'un assemblage fragile de poudre sans résistance ni fonction pratique.

Le but du frittage n'est pas simplement de durcir une forme céramique. C'est une étape d'ingénierie critique pour contrôler la microstructure interne du matériau, qui dicte directement sa densité finale, sa résistance, sa stabilité thermique et ses performances globales.

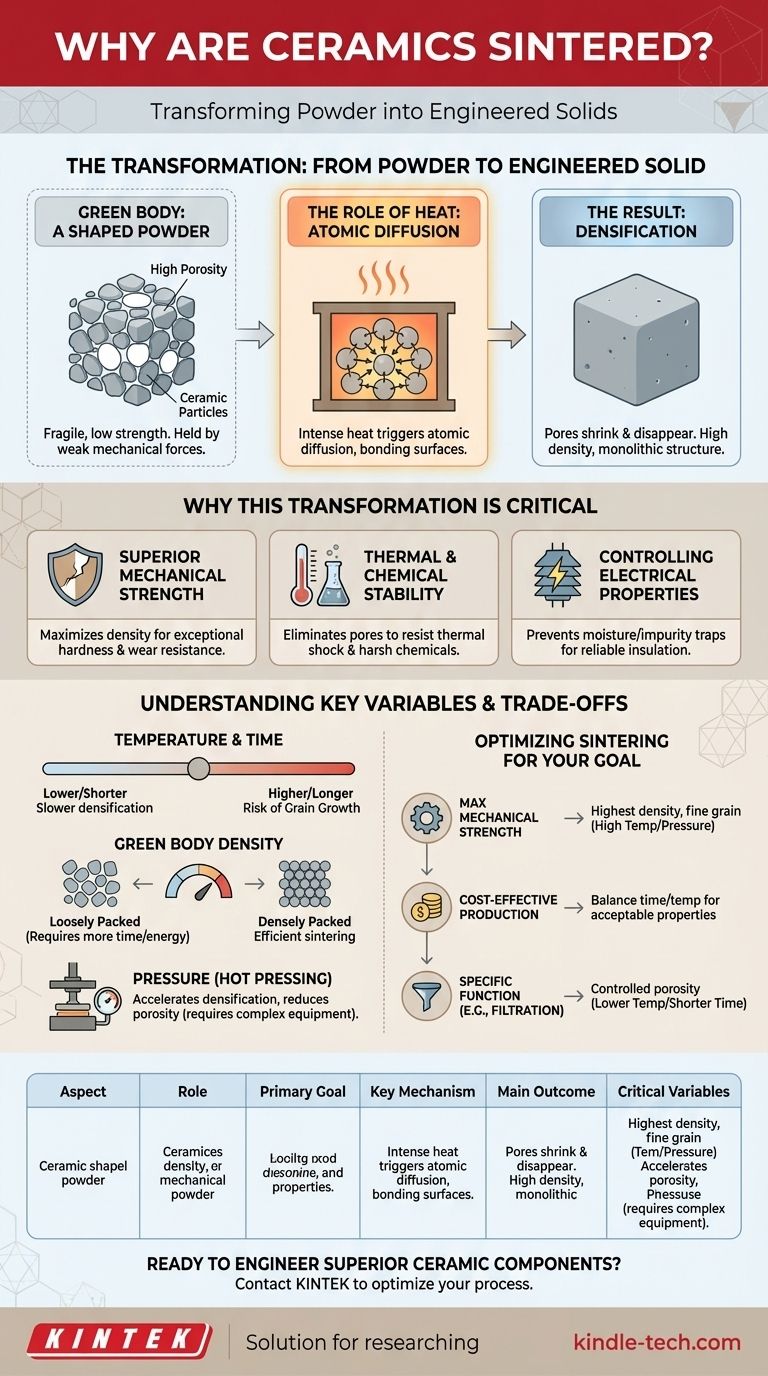

La Transformation : De la Poudre au Solide Ingénieré

Le frittage est l'étape pivot qui confère aux céramiques avancées leurs caractéristiques remarquables. C'est un processus de changement atomique contrôlé.

Le « Corps Vert » : Une Poudre Façonnée

Avant le frittage, la poudre céramique est compressée dans la forme désirée. Cet objet initial et fragile est connu sous le nom de corps vert ou de compact vert.

Bien qu'il ait une forme définie, le corps vert présente une très faible résistance et une porosité élevée (le volume d'espace vide entre les particules). Il n'est maintenu ensemble que par de faibles forces mécaniques.

Le Rôle de la Chaleur : Déclencher la Diffusion Atomique

Le corps vert est ensuite placé dans un four et chauffé à une température élevée, généralement inférieure au point de fusion réel du matériau.

Cette chaleur intense fournit l'énergie thermique nécessaire pour déclencher la diffusion atomique. Les atomes sur les surfaces des particules adjacentes migrent à travers les frontières, comblant les pores et formant des liaisons chimiques solides entre les particules.

Le Résultat : La Densification

À mesure que les particules fusionnent, les pores se rétrécissent et sont éliminés. Ce processus, appelé densification, provoque le rétrécissement de l'ensemble de la pièce céramique tandis que sa densité augmente considérablement. Le résultat est un matériau polycristallin monolithique avec une forme stable et une structure interne uniforme.

Pourquoi Cette Transformation Est Cruciale

Le contrôle du processus de densification permet aux ingénieurs d'adapter précisément les propriétés finales de la pièce céramique à son application prévue.

Atteindre une Résistance Mécanique Supérieure

L'objectif principal du frittage est souvent de maximiser la densité. Une céramique dense et à faible porosité possède une dureté et une résistance mécanique exceptionnelles, la rendant résistante à l'usure, à la fracture et à la déformation. Ceci est essentiel pour des applications telles que les outils de coupe industriels et les composants résistants à l'usure.

Assurer la Stabilité Thermique et Chimique

Les pores au sein d'une céramique peuvent servir de points d'initiation pour les fissures, en particulier sous contrainte thermique. En éliminant cette porosité, le frittage crée un matériau beaucoup plus stable à haute température et résistant aux chocs thermiques. Une structure dense est également moins perméable aux produits chimiques, améliorant sa durabilité dans des environnements difficiles comme les revêtements réfractaires.

Contrôler les Propriétés Électriques

Pour des applications telles que les isolants électriques, une microstructure dense est essentielle. La porosité peut piéger l'humidité et les impuretés, dégradant la capacité du matériau à résister au flux d'électricité. Le frittage assure la haute densité requise pour une performance d'isolation fiable.

Comprendre les Variables Clés et les Compromis

Les propriétés finales d'une céramique frittée ne sont pas garanties ; elles sont le résultat d'un contrôle minutieux de plusieurs variables de processus.

Température et Temps : Un Acte d'Équilibre

Des températures de frittage plus élevées et des durées plus longues conduisent généralement à une plus grande densification. Cependant, il y a un compromis. Une chaleur ou un temps excessif peut provoquer une croissance de grains, où les plus petits grains cristallins fusionnent en des grains plus grands, ce qui peut parfois réduire la ténacité du matériau.

L'Impact du Corps Vert

Le processus commence avant le four. Un corps vert plus densément compacté au départ se frittera plus efficacement, nécessitant moins de temps et d'énergie pour atteindre la densité complète. La taille initiale des particules joue également un rôle crucial.

Le Rôle de la Pression

Pour accélérer la densification ou l'atteindre à des températures plus basses, une pression peut être appliquée pendant le cycle de chauffage. Cette technique, connue sous le nom de pressage à chaud, aide à forcer les particules à se rapprocher, réduisant le temps de frittage et la porosité finale. Cependant, elle nécessite un équipement plus complexe et coûteux.

Optimiser le Frittage pour Votre Objectif

La stratégie de frittage idéale dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la résistance mécanique maximale : Vous devez viser la densité la plus élevée possible avec une microstructure à grains fins et contrôlée, nécessitant souvent des températures élevées ou des techniques assistées par pression.

- Si votre objectif principal est la production de masse rentable : Vous devez équilibrer le temps et la température de frittage pour obtenir des propriétés acceptables sans encourir de coûts énergétiques excessifs ou nécessiter un équipement complexe.

- Si votre objectif principal est une fonction spécifique comme la filtration : Vous pouvez intentionnellement utiliser des températures plus basses ou des durées plus courtes pour créer une structure solide et liée qui conserve un niveau de porosité contrôlé.

Maîtriser les principes du frittage est ce qui nous permet d'ingénierer des matériaux céramiques avec précision pour les applications les plus exigeantes du monde.

Tableau Récapitulatif :

| Aspect Clé | Rôle dans le Frittage |

|---|---|

| Objectif Principal | Transformer la poudre compactée (corps vert) en un solide dense et résistant. |

| Mécanisme Clé | La diffusion atomique lie les particules ensemble à haute température. |

| Résultat Principal | Augmentation de la densité, de la résistance, de la stabilité thermique et des propriétés contrôlées. |

| Variables Critiques | Température, temps, taille initiale des particules et pression appliquée. |

Prêt à concevoir des composants céramiques supérieurs ?

Le contrôle précis des paramètres de frittage est essentiel pour atteindre la densité, la résistance et les performances que votre application exige. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables nécessaires pour perfectionner votre processus de frittage, de la recherche et développement à la production.

Notre expertise soutient les laboratoires dans le développement de céramiques haute performance pour les outils de coupe, les pièces résistantes à l'usure, les isolants électriques et plus encore. Laissez-nous vous aider à optimiser vos résultats.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage et découvrir les bonnes solutions pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la plage de températures pour le traitement thermique ? Le guide des températures définies par l'objectif

- Quels sont les effets du processus de recuit ? Obtenir des performances et une aptitude à l'usinage supérieures du matériau

- Quel est le processus de fusion par arc à électrode consommable ? Un guide sur l'affinage des alliages de haute pureté

- Quelle est la différence entre le frittage et la fusion (smelting) ? Consolidation vs. Extraction expliquées

- Quels sont les deux types de trempe ? Gaz vs. Liquide pour un traitement thermique supérieur

- Quelle fonction un four d'infiltration de silicium remplit-il dans le collage SiC/SiC ? Optimiser l'infiltration de métal fondu réactif

- Quels sont les risques du frittage ? Gérer la précision dimensionnelle, les coûts et la conformité

- Quel est le processus de cémentation ? Obtenez une dureté de surface supérieure grâce à la précision