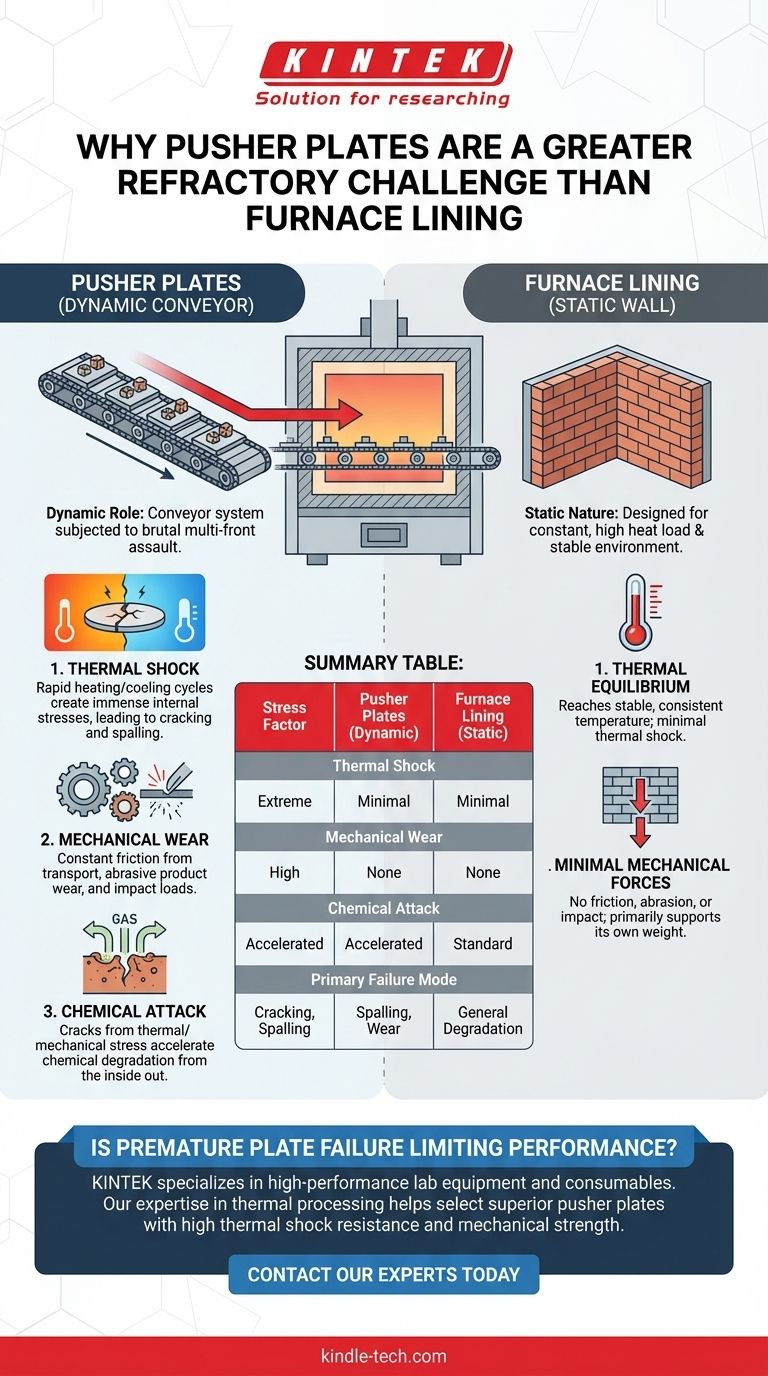

La raison fondamentale pour laquelle les plaques de poussée représentent un défi réfractaire plus important réside dans leur rôle dynamique au sein du four. Contrairement au revêtement statique du four qui supporte un environnement à haute température relativement stable, les plaques constituent un système de convoyage soumis à une combinaison brutale et simultanée de chocs thermiques, d'usure mécanique et d'attaques chimiques.

Le problème principal est le mouvement par rapport à la stabilité. Un revêtement de four est conçu pour résister à une charge thermique constante et élevée. Une plaque de poussée, cependant, doit survivre à un cycle répétitif de changements de température extrêmes, d'abrasion physique et d'impact, ce qui en fait le composant le plus vulnérable du système.

Les contraintes cumulatives sur les plaques de poussée

La fonction d'une plaque de poussée l'oblige à supporter un assaut multidirectionnel dont le revêtement du four est complètement protégé. Cette combinaison de contraintes conduit à une défaillance prématurée.

La brutalité du choc thermique

Le choc thermique est la contrainte induite dans un matériau par un changement rapide de température. Les plaques de poussée en font l'expérience sous sa forme la plus sévère.

Elles sont chauffées à la température maximale du four, puis peuvent être rapidement déplacées dans une zone de trempe beaucoup plus froide. Cela provoque la contraction violente de la surface du matériau tandis que son cœur reste chaud et dilaté, générant d'immenses contraintes internes qui entraînent des fissures et de l'écaillage.

Usure mécanique et impact constants

En tant que cœur du système de convoyage, les plaques de poussée sont en mouvement constant. Elles sont soumises à d'importantes contraintes mécaniques.

Cela comprend l'usure abrasive due au glissement du produit sur leur surface, la friction du mécanisme de transport et les charges d'impact lors de l'introduction de nouvelles pièces. Le revêtement stationnaire du four ne subit aucune de ces forces.

Le rôle de l'attaque chimique

Le revêtement et les plaques sont tous deux exposés à l'atmosphère du four et aux réactions chimiques du produit. Cependant, les dommages aux plaques sont accélérés.

Les fissures et la dégradation de surface causées par le choc thermique et l'abrasion mécanique créent une plus grande surface. Cela donne aux gaz corrosifs un accès direct en profondeur dans le matériau, accélérant considérablement la dégradation chimique de l'intérieur vers l'extérieur.

L'avantage statique : pourquoi les revêtements de four durent

Le revêtement du four est confronté à un ensemble de défis beaucoup plus simples, ce qui lui permet d'être optimisé pour une durée de vie beaucoup plus longue. Sa nature statique est sa plus grande force.

Un état d'équilibre thermique

Une fois que le four atteint sa température de fonctionnement, le revêtement atteint un équilibre thermique stable. Il est extrêmement chaud, mais la température est constante.

Cette absence de cycles de température rapides signifie qu'il ne subit pas les contraintes internes destructrices du choc thermique.

Absence de forces mécaniques

Le revêtement est une paroi statique. Sa charge mécanique principale est son propre poids. Il n'est pas soumis à la friction, à l'abrasion et aux impacts que les plaques de poussée doivent constamment supporter.

Un problème de conception plus simple

Étant donné que le revêtement n'a qu'à supporter des températures élevées et des réactions chimiques potentielles, les matériaux peuvent être sélectionnés avec une focalisation étroite. Les objectifs principaux sont généralement la résistance maximale à la température et une valeur d'isolation élevée.

Le matériau d'une plaque de poussée, en revanche, doit être un compromis difficile entre la résistance au choc thermique, la résistance mécanique à haute température et la résistance à l'abrasion. L'optimisation d'une de ces propriétés signifie souvent sacrifier les performances dans une autre.

Considérations clés pour la sélection et la maintenance des matériaux

Comprendre ces modes de défaillance distincts est essentiel pour améliorer la fiabilité de l'ensemble du système du four. Votre attention doit être différente pour chaque composant.

- Si votre objectif principal est de prolonger la durée de vie des plaques de poussée : Privilégiez les matériaux dotés d'une résistance exceptionnelle au choc thermique et d'un module de rupture à chaud élevé (résistance à température).

- Si votre objectif principal est de maximiser la longévité du revêtement du four : Sélectionnez des matériaux avec l'indice de température de service le plus élevé possible et la meilleure compatibilité chimique avec votre atmosphère de processus.

- Si votre objectif principal est la fiabilité globale du système : Mettez en œuvre un programme d'inspection rigoureux ciblant les plaques de poussée, car elles seront presque certainement les premiers composants à montrer des signes d'usure et sont l'indicateur principal des futurs temps d'arrêt.

En fin de compte, reconnaître que les plaques de poussée mènent une guerre sur trois fronts contre la chaleur, la force et la chimie est la clé de la conception d'un processus à haute température plus robuste et plus fiable.

Tableau récapitulatif :

| Facteur de contrainte | Plaques de poussée (dynamiques) | Revêtement du four (statique) |

|---|---|---|

| Choc thermique | Extrême (cycles rapides de chauffage/refroidissement) | Minimal (température stable) |

| Usure mécanique | Élevée (abrasion, friction, impact) | Aucune |

| Attaque chimique | Accélérée (les fissures créent des voies) | Standard (exposition de surface) |

| Mode de défaillance principal | Fissuration, écaillage, usure accélérée | Dégradation générale au fil du temps |

Les performances de votre four à poussoir sont-elles limitées par une défaillance prématurée des plaques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance conçus pour résister aux conditions extrêmes. Notre expertise en traitement thermique peut vous aider à sélectionner ou à développer des plaques de poussée avec une résistance supérieure au choc thermique et une résistance mécanique, prolongeant directement la disponibilité et la fiabilité de votre équipement. Contactez nos experts dès aujourd'hui pour discuter d'une solution adaptée aux exigences spécifiques de votre four et de votre processus.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz