Fondamentalement, un four à atmosphère contrôlée est souhaitable pour le frittage car il vous donne un contrôle absolu sur l'environnement chimique. Ce contrôle n'est pas une caractéristique mineure ; il est fondamental pour prévenir les réactions indésirables comme l'oxydation et la contamination par les gaz atmosphériques. En éliminant ces variables, vous pouvez produire des composants de haute pureté, denses et performants avec des propriétés qu'il serait impossible d'atteindre à l'air libre.

Le frittage à l'air ambiant est un processus de compromis. Un four à atmosphère contrôlée élimine ce compromis en éliminant les gaz réactifs, permettant la formation de matériaux avec une densité, une pureté et une intégrité structurelle supérieures qui seraient impossibles à obtenir autrement.

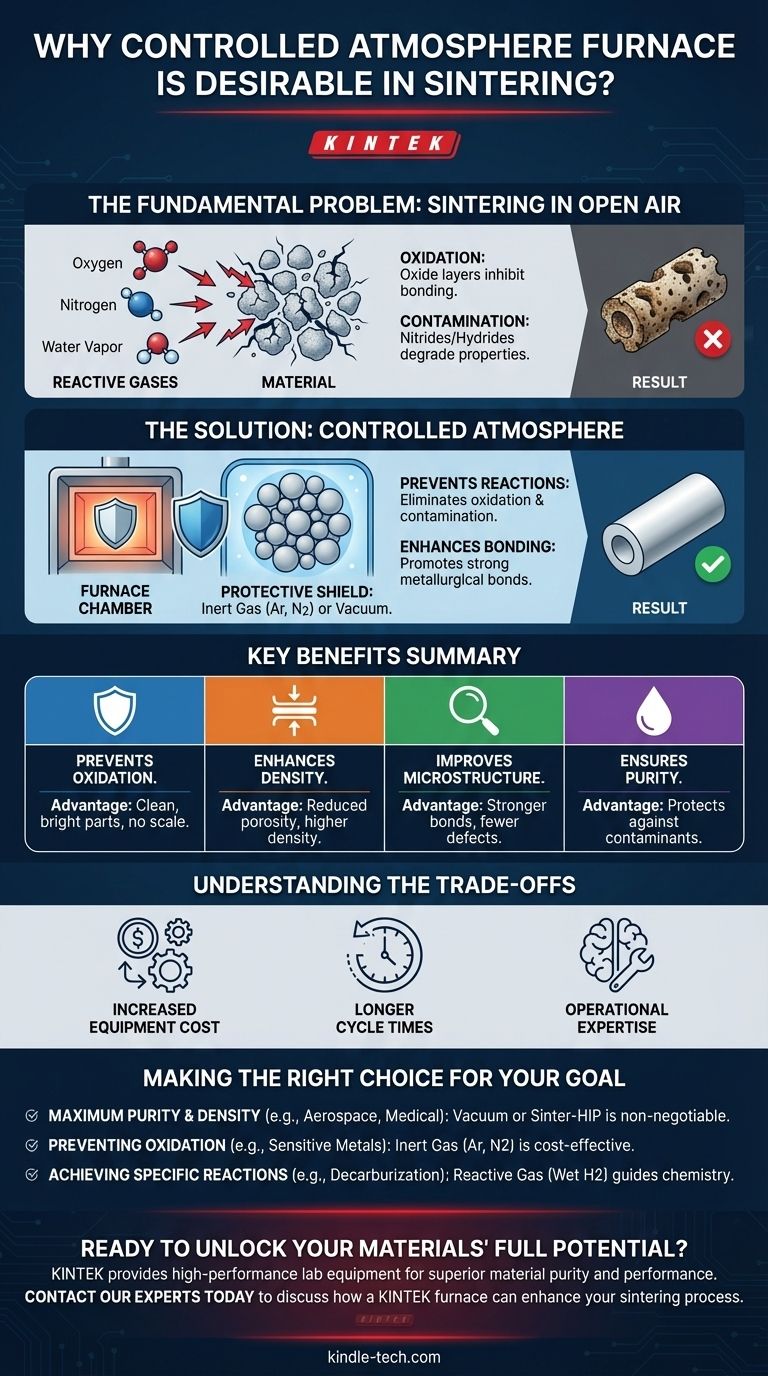

Le problème fondamental : le frittage à l'air libre

Pour comprendre la valeur d'une atmosphère contrôlée, nous devons d'abord reconnaître les problèmes inhérents au frittage dans un environnement ambiant standard.

Le défi des gaz réactifs

L'air normal est composé d'environ 78 % d'azote et 21 % d'oxygène, avec des traces de vapeur d'eau et d'autres gaz. Aux températures élevées requises pour le frittage, ces gaz ne sont plus des spectateurs passifs ; ils deviennent des agents chimiques hautement réactifs.

La formation d'oxydes indésirables

Le problème le plus courant est l'oxydation. L'oxygène se lie facilement aux surfaces des particules métalliques ou céramiques, formant des couches d'oxyde. Ces couches agissent comme une barrière, inhibant physiquement la liaison de particule à particule qui est le but même du frittage.

L'impact sur la pureté des matériaux

Au-delà de l'oxygène, des éléments comme l'azote et l'hydrogène (provenant de la vapeur d'eau) peuvent également réagir avec le matériau. Cela peut conduire à la formation de nitrures ou d'hydrures, qui sont considérés comme des contaminants dégradant les propriétés mécaniques, électriques ou magnétiques prévues du matériau final.

Comment une atmosphère contrôlée résout ces problèmes

En remplaçant l'air ambiant réactif par un environnement soigneusement géré, un four à atmosphère contrôlée contrecarre directement ces problèmes, débloquant un nouveau niveau de qualité des matériaux.

Prévention de la dégradation chimique

Le principal avantage est la prévention des réactions chimiques indésirables. En éliminant l'oxygène, vous éliminez l'oxydation, ce qui donne des pièces propres et brillantes sans couche superficielle. En éliminant d'autres gaz, vous prévenez des problèmes comme la décarburation ou la nitruration indésirable, garantissant que la chimie du matériau reste exactement telle que conçue.

Amélioration de la densité des matériaux

Un environnement sous vide est particulièrement efficace pour améliorer la densification. Lorsque le four est évacué, il extrait le gaz résiduel des pores de la poudre compactée. Cette élimination du gaz piégé permet aux pores de s'effondrer plus complètement pendant le frittage, ce qui conduit à une densité finale plus élevée et à une porosité réduite.

Amélioration de la microstructure et de la liaison

Une atmosphère contrôlée, en particulier un vide, peut activement éliminer les films d'oxyde préexistants des particules de poudre avant que la température de frittage ne soit atteinte. Cela nettoie les surfaces des particules, améliorant considérablement la mouillabilité et favorisant des liaisons métallurgiques directes et solides entre les particules pour une microstructure plus robuste.

Obtention de propriétés finales supérieures

L'aboutissement de ces avantages est un produit final avec des qualités manifestement supérieures. Les matériaux frittés dans une atmosphère contrôlée présentent constamment une résistance plus élevée, une plus grande résistance à l'usure et moins de défauts internes, ce qui rend le processus essentiel pour les applications de haute performance dans les industries aérospatiale, médicale et électronique.

Comprendre les compromis

Bien que très efficace, l'adoption d'un processus à atmosphère contrôlée implique de considérer ses complexités inhérentes.

Coût d'équipement accru

Les fours à atmosphère contrôlée et sous vide sont considérablement plus complexes que les simples fours à air. Ils nécessitent une étanchéité robuste, des pompes à vide, des systèmes de gestion des gaz et des commandes sophistiquées, ce qui entraîne un investissement initial plus élevé.

Temps de cycle plus longs

L'obtention de l'atmosphère souhaitée n'est pas instantanée. La mise sous vide d'une chambre ou sa purge complète avec un gaz inerte ajoute un temps considérable au cycle de processus global par rapport au simple chauffage d'une pièce à l'air.

Expertise opérationnelle

Le bon fonctionnement et l'entretien de ces systèmes nécessitent un niveau de compétence technique plus élevé. Les opérateurs doivent comprendre la technologie du vide, la manipulation des gaz et les protocoles de sécurité pour garantir à la fois la qualité du produit et la sécurité des opérations.

Faire le bon choix pour votre objectif

La décision d'utiliser une atmosphère contrôlée dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est une pureté et une densité maximales pour les matériaux avancés (par exemple, les superalliages aérospatiaux, les implants médicaux) : Un four sous vide ou Sinter-HIP est non négociable pour éliminer toute contamination atmosphérique.

- Si votre objectif principal est de prévenir l'oxydation sur les métaux sensibles sans nécessiter un vide complet : Une atmosphère de gaz inerte (comme l'argon ou l'azote) offre un bouclier protecteur rentable et très efficace.

- Si votre objectif principal est de réaliser des réactions chimiques spécifiques (par exemple, l'élimination du carbone) : Une atmosphère de gaz réactif (comme l'hydrogène humide) peut être utilisée pour participer activement et guider la chimie du matériau.

En fin de compte, le contrôle de l'atmosphère transforme le frittage d'un simple processus de chauffage en un outil de fabrication précis.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation | Élimine les couches d'oxyde pour des pièces propres et brillantes. |

| Améliore la densité | Élimine les gaz piégés pour une porosité réduite. |

| Améliore la microstructure | Nettoie les surfaces des particules pour des liaisons plus solides. |

| Assure la pureté | Protège contre les contaminants comme les nitrures. |

Prêt à libérer tout le potentiel de vos matériaux ?

Pour les professionnels de laboratoire exigeant une pureté et des performances matérielles supérieures, un four à atmosphère contrôlée est essentiel. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à atmosphère contrôlée conçus pour répondre aux exigences rigoureuses du frittage de céramiques, de métaux et d'alliages avancés.

Nous fournissons les outils pour éliminer la contamination et obtenir les composants haute densité et sans défaut requis dans la fabrication aérospatiale, médicale et électronique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut améliorer votre processus de frittage et fournir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé