En bref, les fours industriels utilisent de l'azote pour créer une atmosphère contrôlée et exempte d'oxygène. Cet environnement inerte est essentiel pour les processus à haute température tels que le brasage tendre, le brasage fort et le traitement thermique, car il empêche la réaction chimique destructrice de l'oxydation, garantissant ainsi la qualité et l'intégrité du produit final.

Le défi fondamental de la fabrication à haute température est que la chaleur accélère considérablement l'oxydation — le même processus qui provoque la rouille. L'azote résout ce problème en déplaçant l'oxygène dans le four, enveloppant efficacement les composants dans un gaz protecteur et non réactif.

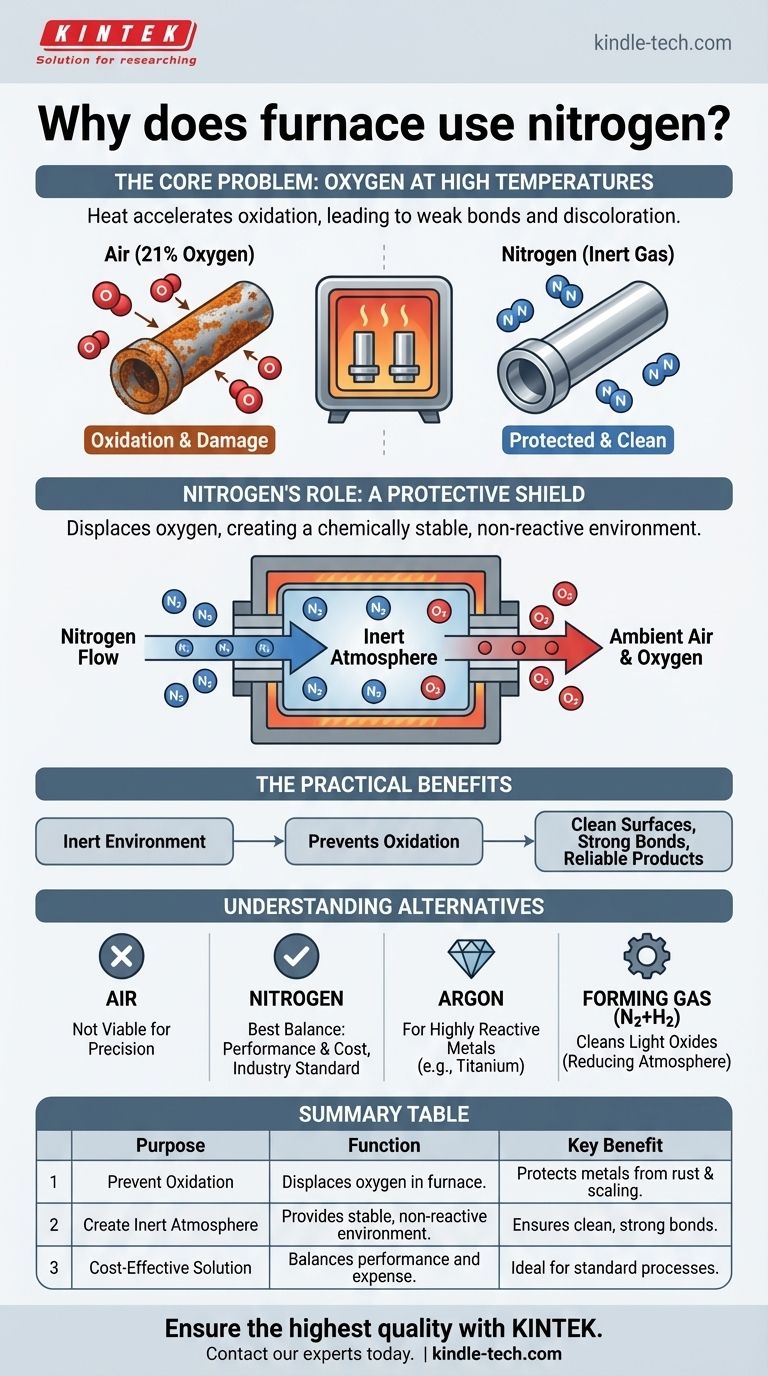

Le problème fondamental : l'oxygène à haute température

Pour comprendre le rôle de l'azote, nous devons d'abord comprendre le problème qu'il résout. L'air normal que nous respirons représente une menace importante lors des processus de fabrication de précision impliquant de la chaleur.

La chaleur comme catalyseur de dommages

La chaleur agit comme un puissant catalyseur pour les réactions chimiques. Alors qu'une pièce de cuivre peut mettre des années à ternir à température ambiante, elle peut développer une couche d'oxyde noir en quelques secondes à l'intérieur d'un four chaud exposé à l'air.

L'impact destructeur de l'oxydation

L'oxydation est la réaction chimique entre un matériau et l'oxygène. Dans les applications de fours, cela entraîne de graves problèmes de qualité, notamment des joints de soudure faibles et peu fiables, la décoloration des surfaces métalliques et des propriétés structurelles modifiées des matériaux de base.

Ces défauts peuvent entraîner des défaillances catastrophiques des produits, en particulier dans les domaines de haute fiabilité tels que l'aérospatiale, les dispositifs médicaux et l'électronique.

Le rôle de l'azote comme bouclier protecteur

L'introduction d'azote dans le four est une solution simple mais très efficace au problème de l'oxydation. Elle modifie fondamentalement l'environnement chimique dans lequel le processus a lieu.

Le principe de déplacement

Un flux continu de gaz azoté est pompé dans la chambre du four scellée. Étant le composant principal, ce flux d'azote purge efficacement la chambre, expulsant l'air ambiant et, surtout, sa teneur en oxygène de 21 %.

Créer une atmosphère « inerte »

L'azote est un gaz largement inerte, ce qui signifie qu'il est chimiquement stable et ne réagit pas facilement avec d'autres éléments, même à haute température. En créant une atmosphère composée presque entièrement d'azote, vous éliminez l'oxygène réactif de l'équation.

Cet environnement inerte permet à la soudure de s'écouler proprement et aux métaux d'être traités sans former de couches d'oxyde indésirables sur leurs surfaces.

Les avantages pratiques

Le résultat est un processus de fabrication plus robuste et plus fiable. Les composants sortent du four propres, avec des liaisons métallurgiques solides et parfaitement formées et les caractéristiques matérielles précises prévues par la conception.

Comprendre les compromis et les alternatives

Bien que l'azote soit le choix le plus courant, il est essentiel de comprendre pourquoi et de reconnaître ses alternatives pour des applications spécifiques.

Pourquoi ne pas simplement utiliser l'air ?

L'utilisation de l'air ambiant n'est viable que pour les processus de chauffage les plus rudimentaires où l'état de surface et l'intégrité de la liaison ne sont pas des préoccupations critiques. Pour toute application de précision, l'oxygène présent dans l'air est un contaminant inacceptable.

Azote contre autres atmosphères

L'azote est le cheval de bataille de l'industrie car il offre le meilleur équilibre entre performance et coût. Il est bien moins cher que l'Argon, un gaz plus véritablement inerte, réservé aux métaux très sensibles et réactifs comme le titane.

Pour les applications nécessitant d'éliminer activement les légers oxydes de surface, un gaz de formation (généralement un mélange de 95 % d'azote et de 5 % d'hydrogène) est utilisé. L'hydrogène crée une atmosphère « réductrice » qui inverse chimiquement la légère oxydation, mais il est plus complexe et coûteux à gérer.

Le facteur de pureté

L'efficacité de l'atmosphère azotée dépend de sa pureté. Pour les applications standard, un faible niveau d'oxygène résiduel peut être acceptable. Pour l'électronique haut de gamme, un azote avec une teneur en oxygène extrêmement faible — mesurée en parties par million (PPM) — est requis pour garantir un résultat sans défaut.

Faire le bon choix pour votre processus

La sélection de l'atmosphère de four correcte est une décision critique qui a un impact direct sur la qualité, la fiabilité et le coût du produit.

- Si votre objectif principal est le brasage tendre ou le brasage fort standard de métaux courants (cuivre, acier) : L'azote est la norme de l'industrie, offrant la solution la plus rentable pour prévenir l'oxydation.

- Si vous travaillez avec des métaux très réactifs ou exotiques (titane, magnésium) : Un gaz plus inerte comme l'Argon est nécessaire pour prévenir toute réaction potentielle avec le gaz de procédé lui-même.

- Si votre processus nécessite le nettoyage de légers oxydes préexistants : Une atmosphère réductrice avec un mélange d'hydrogène (gaz de formation) est le choix approprié pour ses propriétés de nettoyage actives.

En fin de compte, le contrôle de l'atmosphère du four consiste à prendre le commandement direct de l'environnement chimique pour garantir la répétabilité du processus et la qualité du produit final.

Tableau récapitulatif :

| Objectif | Fonction | Avantage clé |

|---|---|---|

| Prévenir l'oxydation | Déplace l'oxygène dans la chambre du four. | Protège les métaux de la rouille et de la calamine à haute température. |

| Créer une atmosphère inerte | Fournit un environnement chimiquement stable et non réactif. | Assure des liaisons métallurgiques propres et solides et des propriétés matérielles précises. |

| Solution rentable | Équilibre performance et coût par rapport à l'argon ou aux mélanges d'hydrogène. | Idéal pour les processus standard sur les métaux courants comme le cuivre et l'acier. |

Assurez la plus haute qualité pour les processus thermiques de votre laboratoire avec KINTEK.

Notre expertise en matière d'équipement de laboratoire et de consommables signifie que nous pouvons fournir les bonnes solutions de four et les systèmes de contrôle d'atmosphère pour vos applications spécifiques — que vous travailliez avec des métaux standards ou des matériaux hautement réactifs. Prévenez l'oxydation et garantissez la répétabilité des processus avec un équipement conçu pour la précision et la fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et protéger vos précieux échantillons.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le rôle de la vapeur d'eau dans les atmosphères de four ? Contrôlez-la pour prévenir l'oxydation et les défauts

- Pourquoi un système de réaction avec protection gazeuse est-il requis pour la co-précipitation de Fe3O4 ? Assurer la synthèse de magnétite pure

- Quels sont les facteurs qui influencent le processus de traitement thermique ? Température de maîtrise, Temps, Refroidissement et Atmosphère

- Quel rôle joue un four de frittage sous atmosphère dans le co-frittage du NMC622 et du LLZ ? Atteindre des interfaces de haute performance

- Quel est le but d'un système de contrôle d'atmosphère dans la torréfaction ? Assurer des environnements inertes pour le succès de la biomasse

- Quelle atmosphère est requise pour le processus de frittage ? Un guide pour optimiser les propriétés de votre matériau

- Quelle est la fonction principale d'une atmosphère endothermique dans le traitement thermique de l'acier ? Optimiser la trempe superficielle

- Pourquoi une atmosphère protectrice d'argon de haute pureté est-elle nécessaire ? Assurer l'intégrité de l'acier résistant à la chaleur à 12 % de chrome