La réponse courte est que la céramique est utilisée dans les fours pour sa capacité exceptionnelle à résister à des chaleurs extrêmes, à agir comme un isolant thermique supérieur et à supporter des changements de température rapides. Ces propriétés permettent à un four de fonctionner de manière efficace, sûre et fiable aux températures élevées requises pour les processus industriels et de laboratoire.

La raison fondamentale de l'utilisation de la céramique est sa combinaison unique de stabilité à haute température et de faible conductivité thermique. Cela permet à un four d'atteindre et de maintenir des températures internes extrêmes tandis que son extérieur reste froid, assurant à la fois l'efficacité opérationnelle et la sécurité.

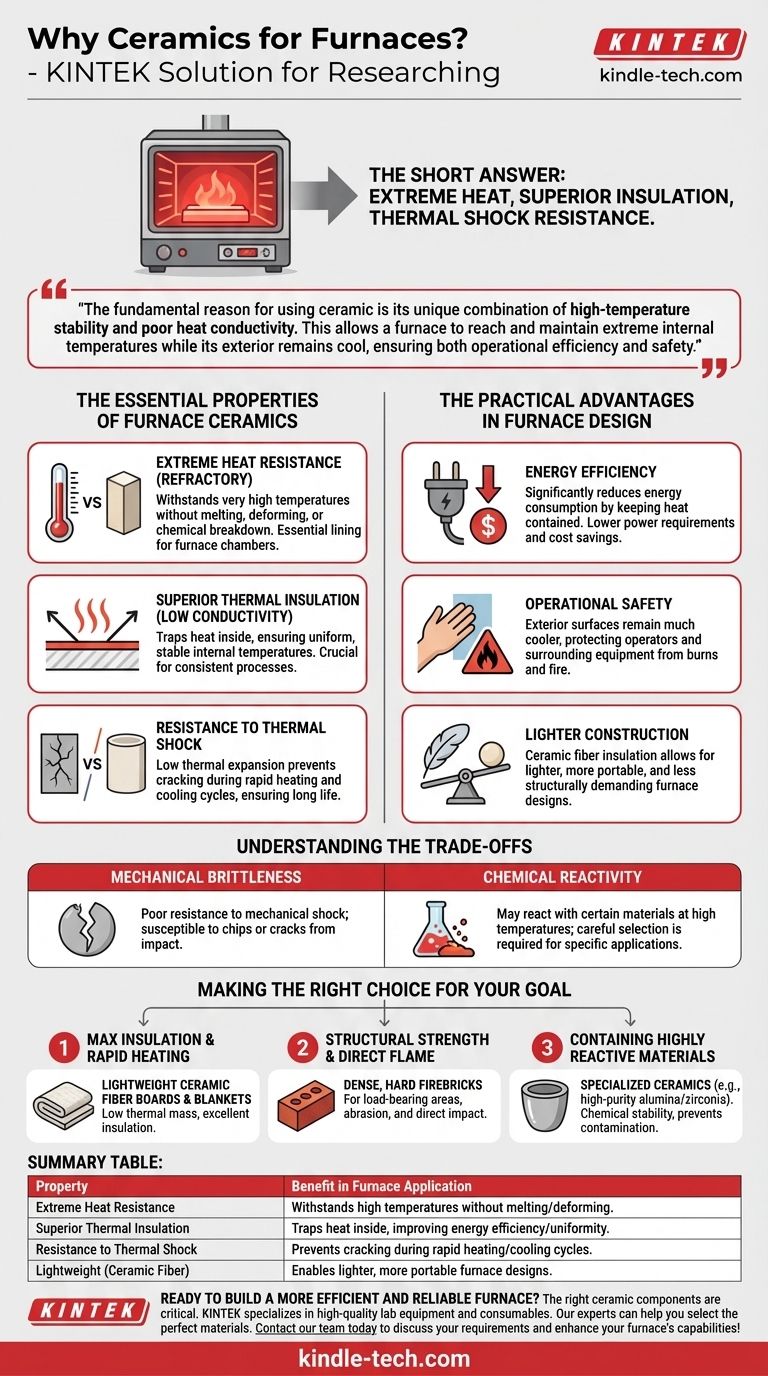

Les propriétés essentielles des céramiques pour fours

Pour comprendre pourquoi la céramique est le matériau de choix, nous devons regarder au-delà d'un seul attribut et voir comment plusieurs propriétés clés fonctionnent ensemble dans un environnement à haute température.

Résistance extrême à la chaleur

La propriété la plus fondamentale des céramiques pour fours est qu'elles sont réfractaires. Cela signifie qu'elles peuvent résister à des températures très élevées sans fondre, se déformer ou se décomposer chimiquement.

Alors que les métaux peuvent ramollir ou s'oxyder, les céramiques conservent leur intégrité structurelle, ce qui en fait le revêtement essentiel de la chambre du four.

Isolation thermique supérieure

La résistance à la chaleur n'est pas la même chose que l'isolation. Un matériau peut résister à la chaleur mais la transférer facilement. Les céramiques, en particulier la fibre céramique, sont d'excellents isolants thermiques.

Cette faible conductivité thermique est cruciale pour piéger la chaleur à l'intérieur du four. Cela garantit que la température interne reste uniforme et stable, ce qui est essentiel pour des résultats constants dans des processus tels que le traitement thermique ou la cuisson de la poterie.

Résistance au choc thermique

Les fours ne sont pas des environnements statiques ; ils subissent des cycles de chauffage et de refroidissement rapides et répétés. Cela crée une immense contrainte physique sur les matériaux.

Les céramiques sont conçues pour avoir une très faible dilatation thermique, ce qui signifie qu'elles ne se dilatent ou ne se contractent pas beaucoup lorsque leur température change. Cette résistance au choc thermique empêche le matériau de se fissurer ou de se désagréger, assurant une longue durée de vie opérationnelle.

Les avantages pratiques dans la conception des fours

Ces propriétés matérielles fondamentales se traduisent directement par des avantages tangibles qui sont essentiels pour le fonctionnement moderne des fours.

Efficacité énergétique

En contenant efficacement la chaleur à l'intérieur du four, l'isolation céramique réduit considérablement la consommation d'énergie. Moins de chaleur s'échappant dans l'environnement signifie moins d'énergie nécessaire pour maintenir la température cible, ce qui entraîne des économies significatives.

Sécurité opérationnelle

Un four bien isolé est beaucoup plus froid sur ses surfaces extérieures. C'est une caractéristique de sécurité critique, protégeant les opérateurs des brûlures et réduisant le risque d'incendie pour les équipements environnants.

Construction plus légère

L'isolation moderne en fibre céramique est incroyablement légère par rapport aux briques réfractaires denses traditionnelles. Cela permet la construction de fours plus légers, plus portables ou moins exigeants structurellement sans sacrifier les performances.

Comprendre les compromis

Aucun matériau n'est parfait, et les céramiques présentent des limites spécifiques qui doivent être prises en compte dans la conception du four.

Fragilité mécanique

Bien que très résistantes aux contraintes thermiques, la plupart des céramiques sont fragiles et offrent une faible résistance au choc mécanique. Un impact accidentel d'un outil ou d'une pièce lourde peut facilement provoquer un éclat ou une fissure dans un revêtement céramique.

Réactivité chimique

Certaines céramiques peuvent réagir avec des matériaux spécifiques à des températures très élevées. Pour les applications spécialisées, comme la fusion de certains métaux ou verres, la compatibilité chimique spécifique du revêtement céramique doit être soigneusement choisie pour éviter la corrosion et la contamination.

Le choix du matériau est clé

Le terme « céramique » couvre une vaste gamme de matériaux. Une couverture en fibre céramique légère est utilisée pour l'isolation pure, tandis que des briques réfractaires denses et dures sont utilisées pour les éléments structurels comme le sol du four, où la chaleur et les charges physiques doivent être supportées.

Faire le bon choix pour votre objectif

Le type spécifique de céramique utilisé est dicté entièrement par son rôle au sein du four et les exigences du processus.

- Si votre objectif principal est une isolation maximale et un chauffage rapide : Les panneaux et couvertures en fibre céramique légers sont le choix idéal en raison de leur faible masse thermique et de leurs excellentes propriétés isolantes.

- Si votre objectif principal est la résistance structurelle et l'exposition directe aux flammes : Des briques réfractaires denses et dures sont nécessaires pour les zones portantes ou les surfaces qui doivent résister à l'abrasion et aux impacts directs.

- Si votre objectif principal est de contenir des matériaux hautement réactifs : Des céramiques spécialisées comme l'alumine ou la zircone de haute pureté sont nécessaires pour assurer la stabilité chimique et prévenir la contamination du bain de fusion.

En fin de compte, le choix de la céramique est une décision d'ingénierie stratégique qui détermine directement l'efficacité, la longévité et la performance d'un four.

Tableau récapitulatif :

| Propriété | Avantage dans l'application du four |

|---|---|

| Résistance extrême à la chaleur | Résiste aux températures élevées sans fondre ni se déformer. |

| Isolation thermique supérieure | Piège la chaleur à l'intérieur, améliorant l'efficacité énergétique et l'uniformité de la température. |

| Résistance au choc thermique | Prévient les fissures pendant les cycles de chauffage/refroidissement rapides, assurant la longévité. |

| Légèreté (Fibre céramique) | Permet des conceptions de fours plus légères et plus portables. |

Prêt à construire un four plus efficace et plus fiable ? Les bons composants céramiques sont essentiels pour la performance et la sécurité. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris une large gamme de céramiques pour fours adaptées aux besoins des laboratoires et de l'industrie. Nos experts peuvent vous aider à sélectionner les matériaux parfaits pour une résistance maximale à la chaleur, une isolation et une longévité.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre four !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Quelle est la signification d'un four à moufle ? La clé d'un traitement pur à haute température

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection