En substance, la co-pyrolyse est importante car elle résout les problèmes de la pyrolyse standard. En traitant deux matériaux ou plus ensemble, tels que la biomasse et le plastique, elle crée des effets synergiques qui améliorent la qualité du bio-fioul final, augmentent le rendement des produits de valeur et permettent la conversion efficace de flux de déchets complexes difficiles à traiter seuls.

La co-pyrolyse ne consiste pas seulement à traiter plus de déchets ; il s'agit d'utiliser les propriétés chimiques d'un déchet pour valoriser stratégiquement un autre matériau pendant le processus thermique, transformant des matières premières de faible valeur en carburants et produits chimiques de plus grande valeur.

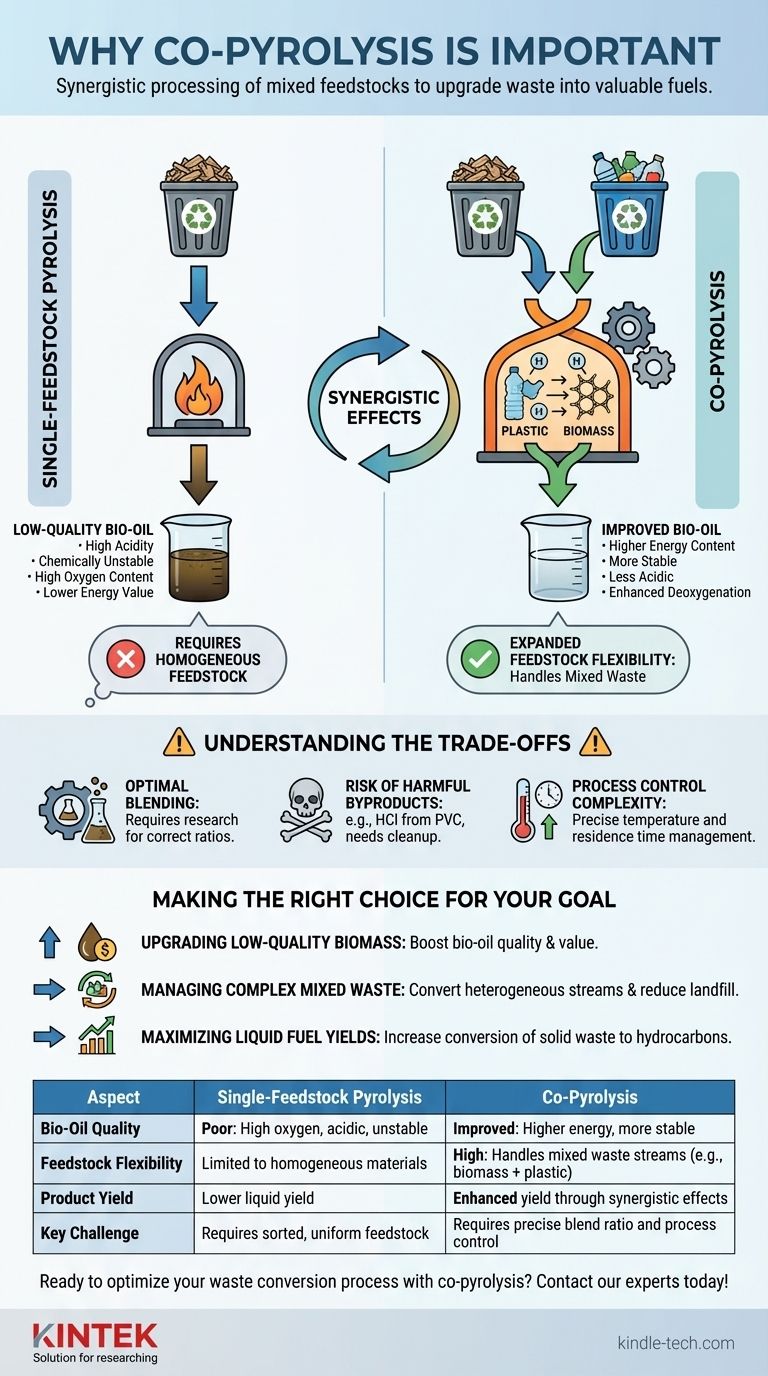

Les limites de la pyrolyse à alimentation unique

La pyrolyse est la décomposition thermique de la matière organique en l'absence d'oxygène. En tant que technologie, elle est utilisée depuis des siècles pour produire des produits comme le charbon de bois à partir du bois. Cependant, lorsqu'elle est appliquée aux flux de déchets modernes, le traitement d'un seul type de matière première présente des défis importants.

Le problème du bio-fioul de faible qualité

Lorsqu'on pyrolyse la biomasse (comme le bois ou les déchets agricoles) seule, le carburant liquide résultant, appelé bio-fioul, est souvent de mauvaise qualité. Il a tendance à être très acide, chimiquement instable et présente une teneur élevée en oxygène, ce qui diminue sa valeur énergétique.

L'exigence d'homogénéité de la matière première

La pyrolyse standard fonctionne mieux avec une matière première uniforme et prévisible. C'est un inconvénient majeur lorsqu'on traite des déchets réels, tels que les déchets solides municipaux, qui sont un mélange très hétérogène de papier, de plastique, de nourriture et d'autres matériaux.

Comment la co-pyrolyse crée une synergie

La co-pyrolyse surmonte ces limites en mélangeant intentionnellement différentes matières premières pour créer des interactions chimiques bénéfiques dans le réacteur. L'exemple le plus courant est la co-pyrolyse de la biomasse et des plastiques.

Amélioration de la qualité du carburant

Les plastiques sont riches en hydrogène et ont un pouvoir calorifique élevé. Lorsqu'ils sont co-pyrolysés avec de la biomasse, l'hydrogène provenant du plastique en décomposition agit comme un « donneur ». Cela aide à éliminer l'oxygène des composés dérivés de la biomasse, un processus appelé désoxygénation.

Le résultat est un bio-fioul plus stable, moins acide et avec une teneur énergétique plus élevée, ce qui en fait un meilleur candidat pour être transformé en carburants de transport.

Amélioration des rendements des produits

Les interactions entre les différentes matières premières peuvent avoir un effet catalytique. Les radicaux et les composés produits par un matériau peuvent influencer la voie de décomposition de l'autre, conduisant souvent à un rendement plus élevé de produits liquides (bio-fioul) ou gazeux souhaités que ce qui serait obtenu en pyrolysant chaque matériau séparément et en mélangeant les résultats.

Expansion de la flexibilité des matières premières

La co-pyrolyse offre une solution technique robuste pour la conversion de flux de déchets mixtes. Elle élimine le besoin de processus de tri coûteux et souvent imparfaits, permettant aux installations de traiter directement des mélanges de plastiques ou des mélanges de biomasse et de plastique, ce qui reflète plus fidèlement la composition réelle des déchets.

Comprendre les compromis

Bien que puissante, la co-pyrolyse introduit ses propres complexités qui nécessitent une gestion attentive. Ce n'est pas une solution universellement simple.

Le défi du mélange optimal

Les effets synergiques dépendent fortement du ratio de mélange. Un ratio incorrect de biomasse par rapport au plastique peut ne pas produire les avantages souhaités, voire entraîner des produits de qualité inférieure. Trouver le mélange optimal nécessite des recherches importantes et un contrôle du processus.

Risque de sous-produits nocifs

La co-transformation de certains matériaux peut générer des composés indésirables ou toxiques. Par exemple, la pyrolyse de plastiques contenant du chlore (comme le PVC) peut produire de l'acide chlorhydrique (HCl) corrosif ou des dioxines toxiques, qui nécessitent des systèmes de nettoyage en aval supplémentaires.

Complexité du contrôle des processus

Différents matériaux se décomposent à différentes températures et vitesses. La gestion d'un réacteur de co-pyrolyse nécessite un contrôle précis de la température et du temps de résidence pour garantir que les deux matières premières sont converties efficacement sans compromettre le processus.

Faire le bon choix pour votre objectif

La co-pyrolyse doit être considérée comme un outil stratégique à déployer lorsque ses avantages spécifiques correspondent à votre objectif principal.

- Si votre objectif principal est d'améliorer la biomasse de faible qualité : La co-pyrolyse avec une matière première riche en hydrogène comme le plastique est l'une des méthodes les plus efficaces pour améliorer la qualité et la valeur du bio-fioul.

- Si votre objectif principal est de gérer des déchets mixtes complexes : La co-pyrolyse offre une voie puissante pour convertir des flux hétérogènes, tels que les déchets solides municipaux, en produits de valeur tout en réduisant le volume mis en décharge.

- Si votre objectif principal est de maximiser les rendements en carburant liquide : Les effets synergiques de la co-pyrolyse peuvent augmenter la conversion des déchets solides en hydrocarbures liquides précieux, stimulant l'efficacité globale du processus.

En fin de compte, la co-pyrolyse transforme le défi de l'hétérogénéité des déchets en une opportunité d'avantage chimique.

Tableau récapitulatif :

| Aspect | Pyrolyse à alimentation unique | Co-pyrolyse |

|---|---|---|

| Qualité du bio-fioul | Mauvaise : Riche en oxygène, acide, instable | Améliorée : Énergie plus élevée, plus stable |

| Flexibilité de la matière première | Limitée aux matériaux homogènes | Élevée : Gère les flux de déchets mixtes (ex. biomasse + plastique) |

| Rendement des produits | Rendement liquide inférieur | Rendement amélioré grâce aux effets synergiques |

| Défi clé | Nécessite une matière première triée et uniforme | Nécessite un ratio de mélange précis et un contrôle du processus |

Prêt à optimiser votre processus de conversion des déchets avec la co-pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Que vous exploriez les ratios de mélange optimaux ou que vous augmentiez le traitement des déchets mixtes, nos solutions vous aident à obtenir des biocarburants de meilleure qualité et une plus grande efficacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation en pyrolyse de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus