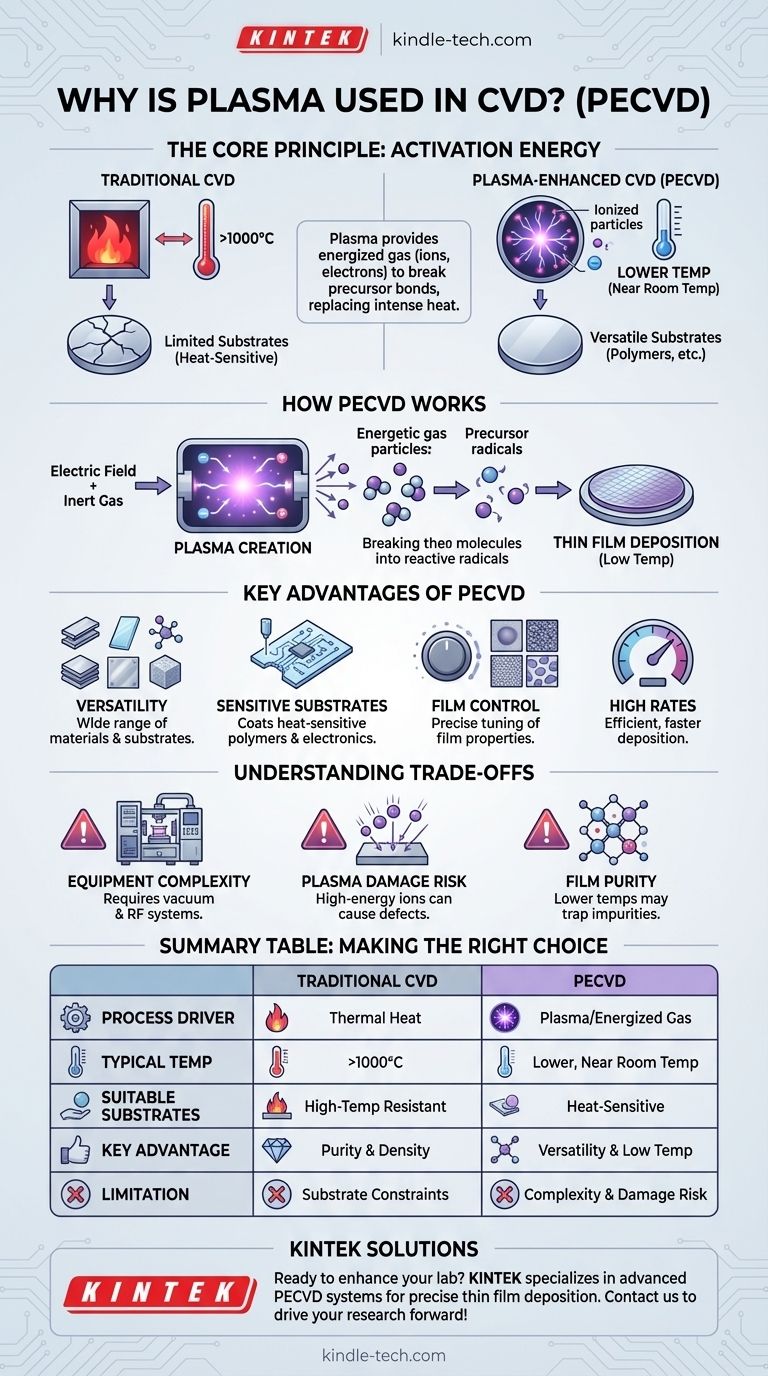

Essentiellement, le plasma est utilisé dans le dépôt chimique en phase vapeur (CVD) pour activer les réactions chimiques nécessaires à des températures significativement plus basses. Au lieu de s'appuyer sur une chaleur intense pour décomposer les gaz précurseurs, le CVD assisté par plasma (PECVD) utilise un gaz énergisé, ou plasma, pour fournir l'énergie nécessaire à la formation d'une couche mince sur un substrat.

La raison fondamentale de l'utilisation du plasma en CVD est de surmonter la limitation des hautes températures des processus thermiques traditionnels. Cela permet le dépôt de couches minces de haute qualité sur des matériaux sensibles à la température, tels que les polymères, qui seraient autrement endommagés ou détruits par la chaleur.

Comprendre le CVD traditionnel

Le principe de base : du gaz au solide

Le dépôt chimique en phase vapeur (CVD) est un processus où des précurseurs chimiques volatils en phase gazeuse réagissent ou se décomposent pour former un film solide et non volatil sur la surface d'un substrat.

Le rôle de la chaleur extrême

Dans le CVD thermique traditionnel, cette réaction chimique est entièrementT entraînée par l'énergie thermique. Le substrat est chauffé à des températures très élevées, souvent supérieures à 1000°C, fournissant l'énergie d'activation requise pour rompre les liaisons chimiques et initier le dépôt.

La limitation des hautes températures

Cette dépendance à la chaleur extrême est la principale contrainte du CVD thermique. Elle rend le processus totalement inadapté au revêtement de matériaux à faible point de fusion ou de ceux qui se dégradent avec la chaleur, limitant fondamentalement sa gamme d'applications.

Le rôle du plasma : surmonter la barrière thermique

Activer les réactions sans chaleur

Le CVD assisté par plasma (PECVD) introduit une nouvelle source d'énergie dans l'équation. En appliquant un champ électrique à un gaz inerte, un plasma est créé – un état ionisé de la matière contenant des électrons et des ions hautement énergétiques.

Ces particules énergétiques entrent en collision avec les molécules de gaz précurseur, les brisant en radicaux réactifs. Ce processus fournit efficacement l'énergie d'activation pour la réaction de dépôt sans avoir besoin de chauffer le substrat à des températures extrêmes.

L'avantage de la basse température

Parce que le plasma, et non la chaleur, entraîne la réaction, le PECVD peut être réalisé à des températures beaucoup plus basses, parfois même proches de la température ambiante. Ce seul changement élargit considérablement la gamme de matériaux pouvant être revêtus.

Principaux avantages du CVD assisté par plasma

Polyvalence des matériaux

Le PECVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des éléments, des alliages, des composés et même des films vitreux, sur une grande variété de substrats.

Dépôt sur substrats sensibles

L'avantage le plus significatif est la capacité à revêtir des matériaux sensibles à la chaleur comme les polymères, les plastiques et certains composants électroniques qui seraient incompatibles avec le CVD traditionnel.

Contrôle des propriétés du film

Le processus plasma offre des paramètres de contrôle supplémentaires, permettant aux ingénieurs d'ajuster précisément la microstructure du film déposé, de complètement amorphe à polycristallin.

Taux de dépôt élevés

Le PECVD atteint souvent des taux de dépôt plus élevés que les méthodes de CVD thermique à basse température, ce qui en fait un processus plus efficace pour de nombreuses applications industrielles.

Comprendre les compromis

Complexité de l'équipement

Les systèmes PECVD sont intrinsèquement plus complexes que les réacteurs CVD thermiques. Ils nécessitent des systèmes de vide, des alimentations radiofréquence (RF) et des contrôles sophistiqués pour générer et maintenir un plasma stable.

Potentiel de dommages par le plasma

Les ions de haute énergie au sein du plasma peuvent, s'ils ne sont pas correctement gérés, bombarder le substrat et causer des dommages physiques ou créer des défauts dans le film en croissance.

Pureté du film

Parce que les réactions se produisent à des températures plus basses, des fragments de gaz précurseur (comme l'hydrogène) peuvent parfois être incorporés dans le film sous forme d'impuretés, ce qui peut affecter ses propriétés optiques ou électriques.

Faire le bon choix pour votre objectif

Lorsque vous décidez entre un processus thermique ou assisté par plasma, votre objectif principal est le facteur le plus important.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température comme les polymères : le PECVD est le choix définitif et souvent le seul, car sa nature à basse température empêche d'endommager le substrat.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible : le CVD thermique à haute température peut être supérieur, car la chaleur intense aide à éliminer les impuretés et à créer des structures denses et cristallines.

- Si votre objectif principal est la polyvalence et la vitesse du processus : le PECVD offre plus de variables de contrôle pour ajuster les propriétés du film et offre généralement des taux de dépôt plus élevés que les autres techniques à basse température.

En fin de compte, l'utilisation du plasma transforme le CVD d'un processus spécialisé à haute température en une technologie de revêtement remarquablement polyvalente et largement applicable.

Tableau récapitulatif :

| Aspect | CVD traditionnel | CVD assisté par plasma (PECVD) |

|---|---|---|

| Moteur du processus | Énergie thermique (chaleur) | Plasma (gaz énergisé) |

| Température typique | > 1000°C | Plus basse, même proche de la température ambiante |

| Substrats appropriés | Matériaux résistants aux hautes températures | Matériaux sensibles à la chaleur (polymères, plastiques) |

| Avantage clé | Haute pureté et densité du film | Polyvalence du revêtement et fonctionnement à basse température |

| Limitation | Limité aux substrats à haute température | Potentiel de dommages par le plasma et complexité de l'équipement |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces précis ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de CVD assisté par plasma, conçus pour répondre aux divers besoins des laboratoires modernes. Que vous travailliez avec des polymères sensibles ou que vous ayez besoin de films de haute pureté, nos solutions offrent la polyvalence et le contrôle dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut faire avancer votre recherche et développement !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage par plasma à étincelles Four SPS

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation