Dans le monde des matériaux avancés, le frittage est le processus de fabrication essentiel qui transforme une masse compactée de poudre céramique en un solide solide, dense et hautement fonctionnel. Sans frittage, les céramiques resteraient fragiles et poreuses, manquant des propriétés fondamentales – comme une dureté exceptionnelle, une résistance mécanique et une stabilité thermique – qui les rendent indispensables dans la technologie moderne.

Le frittage est bien plus qu'un simple chauffage ; c'est un processus d'ingénierie microstructurale. Son importance première réside dans sa capacité à éliminer systématiquement la porosité, fusionnant les particules individuelles en un corps monolithique pour libérer les propriétés intrinsèques d'une céramique et permettre la création de composants complexes et de haute performance.

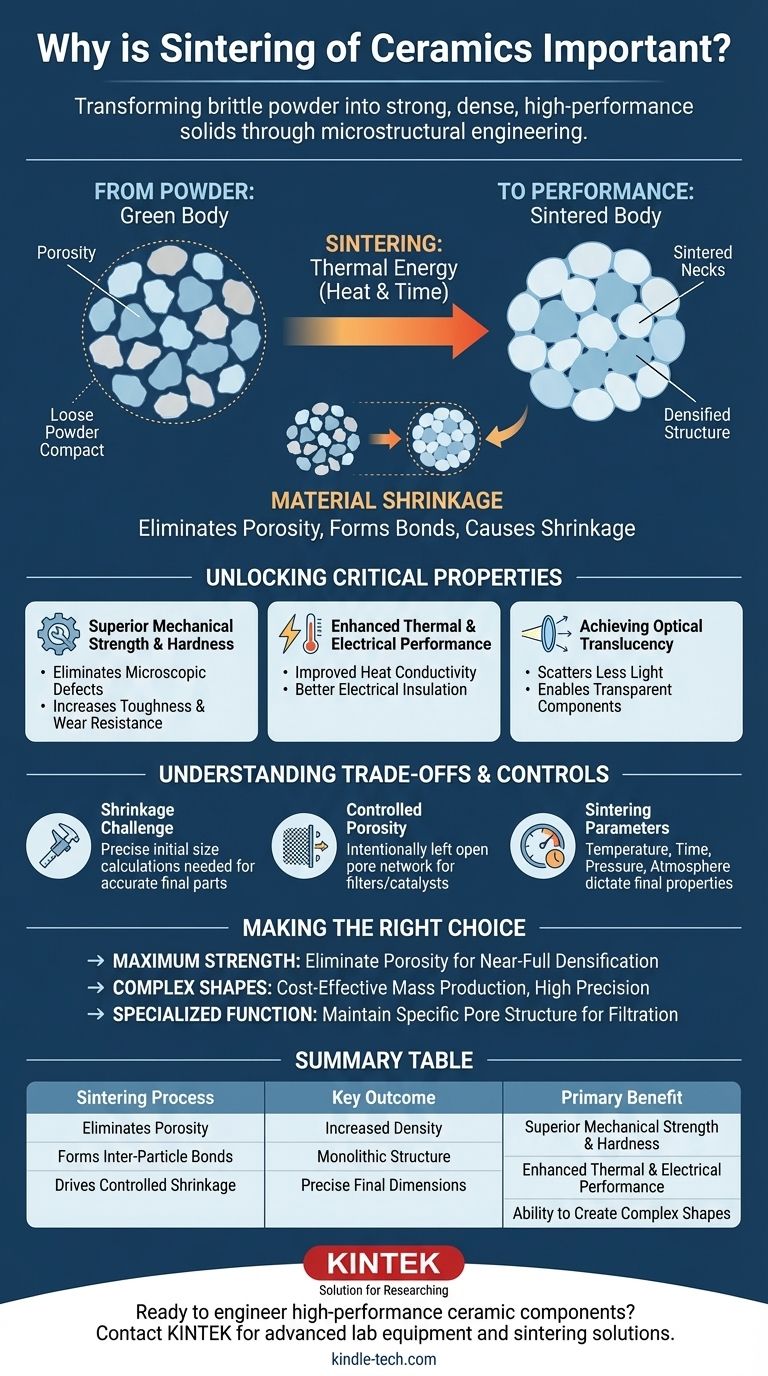

De la poudre à la performance : la transformation fondamentale

Le frittage crée une pièce dense et solide à partir d'un compact de poudre fragile. Cette transformation estT driven by thermal energy, which initiates diffusion and bonding between particles at temperatures below the material's melting point.

Élimination de la porosité

Le point de départ d'un composant céramique est souvent un "corps vert", qui est un ensemble compacté de poudres avec un espace vide significatif, ou porosité, entre les particules. Le frittage utilise une chaleur élevée pour provoquer la migration des atomes, remplissant ces vides et augmentant considérablement la densité du matériau.

Formation de liaisons inter-particulaires

À mesure que la température augmente, les particules céramiques individuelles commencent à fusionner à leurs points de contact. Ces connexions, appelées "cols de frittage", se développent avec le temps, remplaçant progressivement les espaces vides et créant un réseau solide et interconnecté.

Le résultat du retrait du matériau

La conséquence directe de l'élimination des pores est que le composant entier rétrécit en taille. Cette consolidation de la structure pulvérulente est le changement physique déterminant qui transforme une forme fragile en un objet robuste et solide.

Déverrouiller les propriétés techniques critiques

La réduction de la porosité se traduit directement par une amélioration spectaculaire des caractéristiques de performance du matériau. C'est la raison principale pour laquelle le frittage est si crucial.

Résistance mécanique et dureté supérieures

Les pores agissent comme des défauts microscopiques où des fissures peuvent facilement s'amorcer sous contrainte. En éliminant ces vides, le frittage augmente considérablement la résistance, la ténacité et la dureté d'une céramique, rendant les matériaux adaptés aux applications exigeantes comme les outils de coupe et les composants résistants à l'usure.

Performances thermiques et électriques améliorées

Une structure dense et non poreuse est beaucoup plus efficace pour conduire la chaleur. Le frittage améliore la conductivité thermique et la stabilité d'un matériau. Ce processus est également fondamental pour créer des isolants électriques et d'autres composants électroniques de haute performance.

Atteindre la translucidité optique

Pour certaines céramiques avancées, l'obtention de la transparence est un objectif clé. Les pores diffusent la lumière, rendant un matériau opaque. En frittant une céramique à pleine densité, il est possible de créer des composants translucides ou transparents utilisés dans des applications comme les lampes haute pression ou les blindages.

Comprendre les compromis et les contrôles

Bien que puissant, le frittage est un processus précis qui nécessite une gestion minutieuse pour atteindre le résultat souhaité. Le processus n'est pas sans défis et exige une compréhension approfondie de la science des matériaux.

Le défi du retrait

Étant donné que la pièce rétrécit pendant le frittage, ses dimensions initiales de "corps vert" doivent être calculées avec soin pour obtenir la taille finale correcte. La prédiction et le contrôle de ce retrait sont essentiels pour produire des pièces précises et reproductibles.

Porosité contrôlée pour des applications spéciales

Bien que la densité maximale soit souvent l'objectif, certaines applications nécessitent un niveau de porosité spécifique. Pour des composants comme les filtres ou les catalyseurs, le frittage est contrôlé pour créer une liaison de particules suffisante pour la résistance tout en laissant intentionnellement un réseau de pores ouvert et interconnecté.

L'impact des paramètres de frittage

Les propriétés finales de la céramique sont dictées par les paramètres de frittage. Des facteurs comme la température, le temps, la pression et les conditions atmosphériques sont méticuleusement contrôlés pour gérer la croissance des grains et obtenir la microstructure souhaitée.

Faire le bon choix pour votre objectif

Appliquer efficacement le frittage signifie aligner le processus avec les exigences de l'application finale.

- Si votre objectif principal est une résistance et une durabilité maximales : L'objectif est d'atteindre une densification quasi complète en optimisant les paramètres de frittage pour éliminer pratiquement toute porosité.

- Si votre objectif principal est de créer des formes complexes à grande échelle : Le frittage offre une voie rentable pour la production en série de pièces complexes avec une grande précision, en évitant des opérations d'usinage difficiles et coûteuses.

- Si votre objectif principal est une fonction spécialisée comme la filtration : Le processus doit être contrôlé pour maintenir une structure de pores spécifique et interconnectée tout en offrant l'intégrité structurelle nécessaire.

En fin de compte, maîtriser le frittage consiste à contrôler la microstructure pour concevoir précisément les propriétés finales d'un composant céramique.

Tableau récapitulatif :

| Processus de frittage | Résultat clé | Principal avantage |

|---|---|---|

| Élimine la porosité | Densité accrue | Résistance mécanique et dureté supérieures |

| Forme des liaisons inter-particulaires | Structure monolithique | Performances thermiques et électriques améliorées |

| Entraîne un retrait contrôlé | Dimensions finales précises | Capacité à créer des formes complexes |

Prêt à concevoir des composants céramiques haute performance ? Le contrôle précis du processus de frittage est la clé pour obtenir les propriétés matérielles exactes que votre application exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au perfectionnement du frittage céramique. Que votre objectif soit une densité maximale, une porosité contrôlée ou la formation de formes complexes, nos solutions soutiennent vos besoins en R&D et en production. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à libérer tout le potentiel de vos matériaux céramiques.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelles caractéristiques de construction contribuent à la praticité et à la fiabilité d'un four à moufle ? Éléments de conception clés pour le succès en laboratoire

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Comment la conception des fours à moufle a-t-elle évolué avec l'avènement des éléments chauffants électriques ? L'évolution vers la précision et la pureté

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire

- Quelle est la différence entre la composition à froid et la composition à chaud ? Découvrez la Révolution de l'Imprimerie