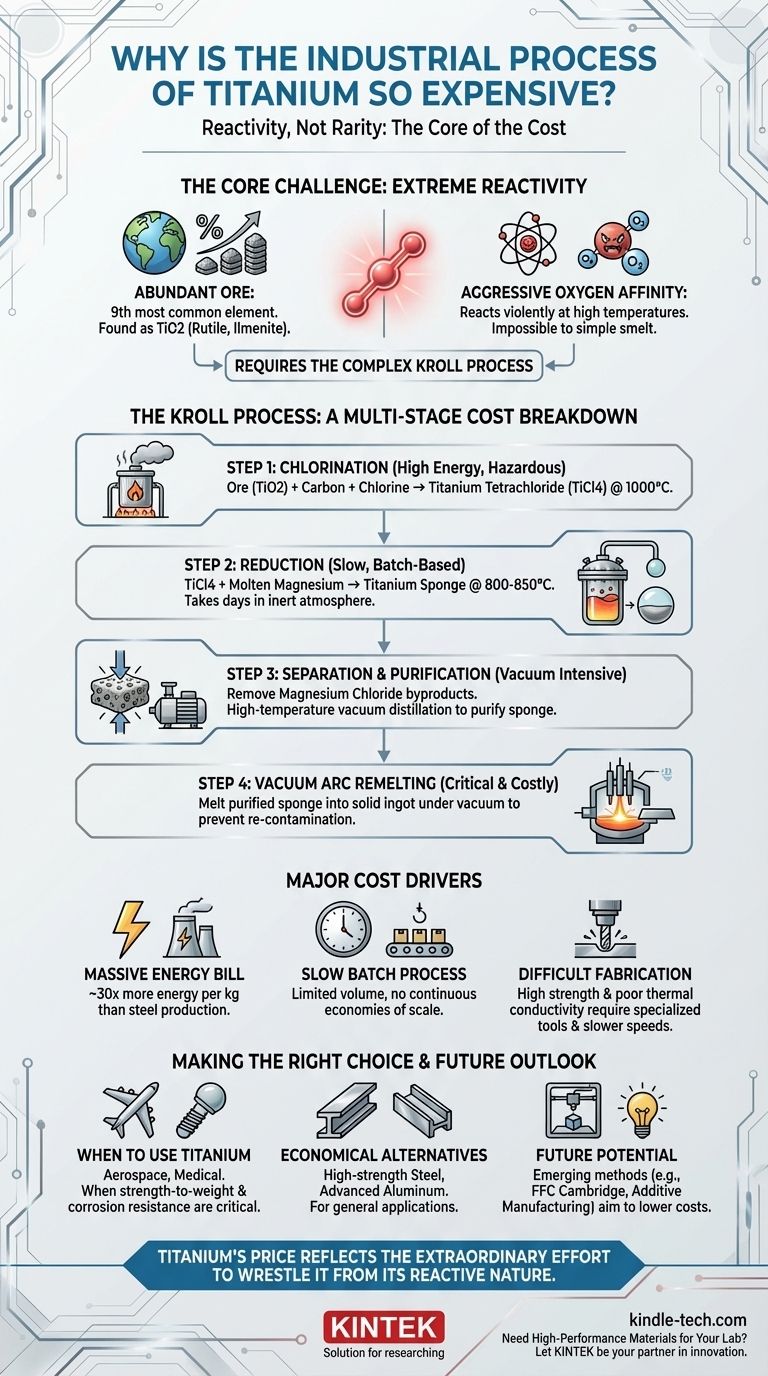

Fondamentalement, le coût immense de la production de titane n'est pas dû à la rareté de son minerai, mais à son extrême réactivité chimique à haute température. Cette réactivité rend la fusion traditionnelle et rentable impossible et oblige l'industrie à utiliser une méthode complexe, multi-étapes et très énergivore, connue sous le nom de processus de Kroll.

La raison fondamentale pour laquelle le titane est si cher est qu'il ne peut pas être produit par une fusion simple et continue comme l'acier. Son affinité agressive pour l'oxygène nécessite un processus lent, par lots, impliquant des produits chimiques dangereux, des atmosphères inertes et une consommation d'énergie extrême pour protéger le métal de la contamination.

Le Défi : La Chimie Agressive du Titane

Pour comprendre le coût, il faut d'abord comprendre le problème chimique unique que présente le titane. Il est fondamentalement différent du fer ou de l'aluminium.

Abondant mais Fortement Lié

Le titane est le neuvième élément le plus abondant dans la croûte terrestre, bien plus commun que le cuivre, le plomb ou l'étain. On le trouve généralement sous forme de dioxyde de titane (TiO2) dans des minéraux comme le rutile et l'ilménite.

Le problème n'est pas de le trouver ; c'est de briser la puissante liaison chimique entre le titane et l'oxygène dans son minerai naturel.

Une Soif Insatiable d'Oxygène

Aux températures élevées nécessaires à l'extraction du métal, le titane réagit agressivement avec l'oxygène, l'azote et l'hydrogène présents dans l'air.

Tenter de fondre le minerai de titane dans un haut fourneau traditionnel, comme on le fait avec le fer, serait un échec. Au lieu de produire du métal pur, on créerait des oxydes et des nitrures de titane cassants et inutiles.

Pourquoi la Fusion de l'Acier est Tellement Moins Chère

La production de fer est un modèle d'efficacité. Le minerai de fer est mélangé avec du carbone (coke) et du calcaire dans un haut fourneau, et de l'air chaud y est soufflé. Le carbone retire l'oxygène du fer dans un processus continu, à grande échelle et relativement simple.

La réactivité du titane empêche complètement cette approche directe et économique. Il doit être protégé de l'oxygène à chaque étape de production à haute température.

Le Processus de Kroll : Une Analyse Détaillée des Coûts

Le processus de Kroll, développé dans les années 1940, est la principale méthode industrielle de production de titane. C'est un processus lent, multi-étapes et par lots qui contribue directement au coût élevé du métal.

Étape 1 : Création de Tétrachlorure de Titane (TiCl4)

Le processus commence par la conversion du dioxyde de titane solide (TiO2) en un liquide. Le minerai est chauffé à environ 1 000 °C dans un réacteur avec du carbone et du chlore gazeux.

Cette réaction produit du tétrachlorure de titane (TiCl4), un liquide volatil et très corrosif. Cette étape à elle seule est énergivore et implique la manipulation de matériaux dangereux.

Étape 2 : La Phase de Réduction

Le TiCl4 purifié est transféré dans un réacteur en acier inoxydable scellé. Tout l'air est pompé et remplacé par un gaz inerte, généralement de l'argon.

Du magnésium fondu est ensuite ajouté au réacteur comme agent réducteur. À hautes températures (800-850 °C), le magnésium retire les atomes de chlore du TiCl4, laissant derrière lui du titane métallique pur. Cette réaction est extrêmement lente, prenant souvent plusieurs jours pour se terminer.

Étape 3 : Séparation de l'« Éponge de Titane »

Le résultat n'est pas un métal liquide mais une masse solide et poreuse appelée « éponge de titane », qui est mélangée avec le sous-produit, le chlorure de magnésium (MgCl2), et le magnésium non réagi.

Étape 4 : Purification et Fusion

Ce mélange est broyé, et le chlorure de magnésium est séparé. L'éponge de titane restante est ensuite purifiée par un processus de distillation sous vide à haute température pour éliminer tout magnésium résiduel.

Enfin, l'éponge purifiée est broyée, mélangée et fondue en un lingot solide. Cette fusion doit être effectuée dans un four à refusion sous vide à arc (VAR) pour, une fois de plus, éviter toute contamination par l'oxygène atmosphérique.

Comprendre les Compromis et les Coûts Additionnels

La complexité du processus de Kroll engendre des coûts en cascade qui vont au-delà des étapes de production primaires.

La Facture Énergétique Massive

Chaque étape — chloration, réduction, distillation sous vide et fusion sous vide à arc — consomme d'énormes quantités d'énergie. La production d'un kilogramme de titane nécessite environ 30 fois plus d'énergie que la production d'un kilogramme d'acier courant.

La Limitation du Processus par Lots

Contrairement au flux continu d'une aciérie, le processus de Kroll est une série de lots discrets et lents. Cela limite intrinsèquement le volume de production, augmente les coûts de main-d'œuvre par unité et empêche les économies d'échelle observées dans la production d'acier et d'aluminium.

Fabrication en Aval Difficile

Le coût élevé ne s'arrête pas à la formation du lingot. La faible conductivité thermique et la haute résistance du titane le rendent notoirement difficile à usiner. Il nécessite des outils de coupe spécialisés, des vitesses de traitement plus lentes et des liquides de refroidissement étendus, ce qui ajoute un coût significatif à la pièce fabriquée finale.

La Quête d'une Méthode Moins Chère

Pendant des décennies, les chercheurs ont cherché une alternative plus directe et plus rentable au processus de Kroll.

Alternatives Électrochimiques Prometteuses

Des processus comme le processus FFC Cambridge visent à réduire directement le dioxyde de titane solide en titane métallique par électrolyse dans un bain de sel fondu. En théorie, cela pourrait être une voie plus simple, continue et moins énergivore.

Pourquoi le Processus de Kroll Perdure

Malgré ces alternatives prometteuses, le processus de Kroll a été affiné pendant plus de 70 ans et est prouvé pour produire le titane de très haute pureté requis pour les applications critiques aérospatiales et médicales. Le défi industriel et financier de faire évoluer une nouvelle technologie pour répondre à cette norme de confiance a jusqu'à présent empêché un remplacement généralisé.

Faire le Bon Choix de Matériau

Comprendre ces obstacles de production est essentiel pour décider quand et comment utiliser le titane.

- Si votre objectif principal est un rapport résistance/poids et une résistance à la corrosion ultimes : Le coût élevé du titane traité par Kroll est justifié pour les applications exigeantes où la performance est non négociable, comme dans l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est la rentabilité pour les applications générales : L'acier à haute résistance ou les alliages d'aluminium avancés seront presque toujours le choix le plus économique et le plus pratique.

- Si vous explorez la fabrication de nouvelle génération : Surveillez de près les méthodes de production émergentes, car elles ont le potentiel de perturber la structure des coûts, en particulier pour des applications comme la fabrication additive (impression 3D).

En fin de compte, le prix du titane est le reflet direct des efforts chimiques et d'ingénierie extraordinaires nécessaires pour l'arracher à son état naturel et oxydé et en faire un métal pur et utilisable.

Tableau Récapitulatif :

| Facteur de Coût | Raison du Coût Élevé |

|---|---|

| Traitement du Minerai | Ne peut pas être fondu comme le fer ; nécessite une conversion en TiCl4 volatil. |

| Processus de Réduction | Processus de Kroll lent, par lots, utilisant du magnésium fondu en atmosphère inerte. |

| Consommation d'Énergie | Nécessite environ 30 fois plus d'énergie par kg que la production d'acier. |

| Purification & Fusion | Nécessite une distillation sous vide et une refusion sous vide à arc (VAR) pour éviter la contamination. |

| Fabrication | Difficile à usiner en raison de sa haute résistance et de sa faible conductivité thermique. |

Besoin de Matériaux Haute Performance pour Votre Laboratoire ?

Les défis liés au travail avec des métaux réactifs comme le titane exigent un équipement fiable et de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables nécessaires pour le traitement et la recherche de matériaux avancés. Que vous développiez de nouveaux alliages ou analysiez les propriétés des matériaux, nos solutions garantissent précision et sécurité dans des environnements exigeants.

Laissez KINTEK être votre partenaire en innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos produits peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes