Dans le dépôt de films minces, le vide n'est pas seulement une condition ; c'est un facilitateur essentiel. Un environnement sous vide est indispensable pour deux raisons fondamentales : il élimine les gaz atmosphériques qui contamineraient le film, et il permet au matériau de revêtement de voyager sans entrave de sa source au substrat. Ce contrôle de la pureté et du transport des particules est ce qui assure l'intégrité structurelle et les performances souhaitées du revêtement final.

La qualité d'un film mince est finalement définie par ce qui n'est pas présent. Le vide est crucial pour éliminer les molécules atmosphériques indésirables qui interféreraient autrement avec le processus, permettant le déplacement contrôlé et en ligne droite des particules de revêtement nécessaire pour construire un film pur et dense.

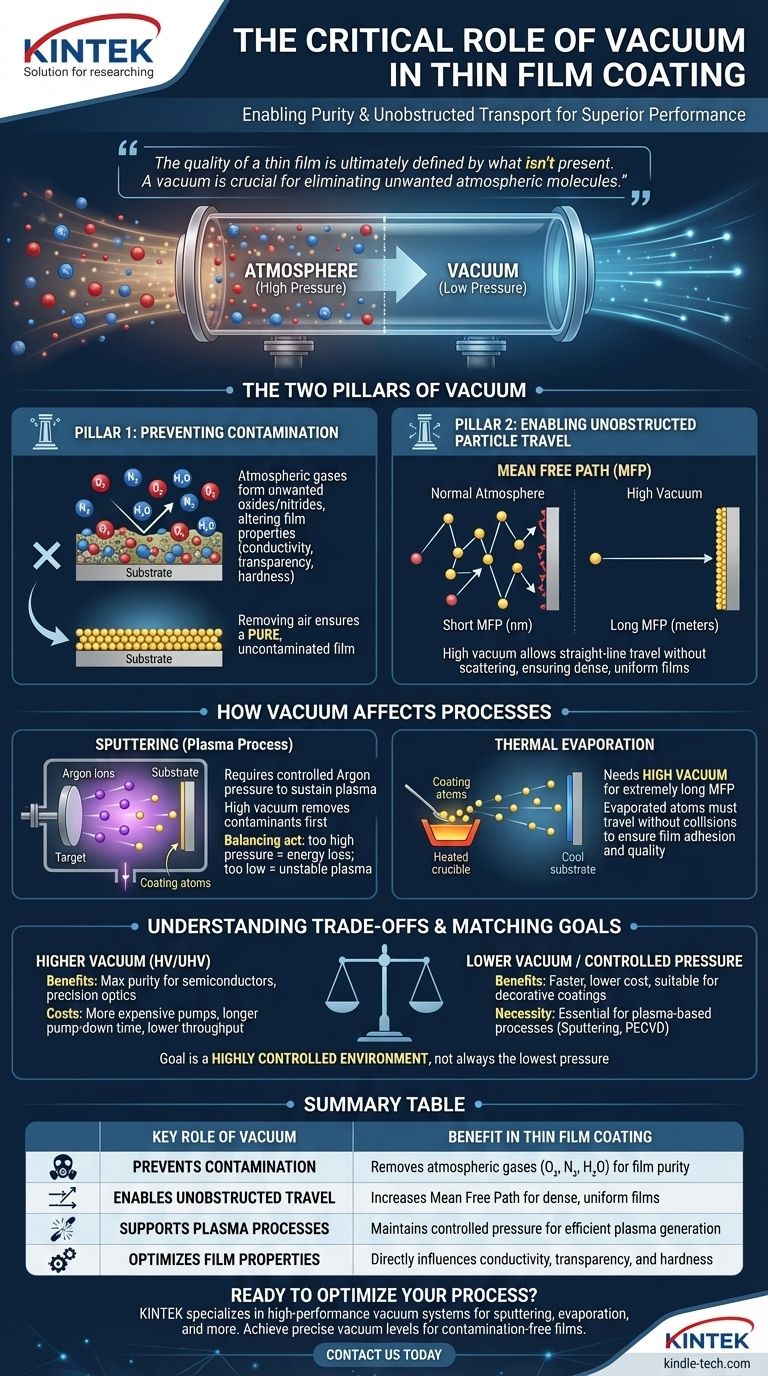

Les deux piliers du vide dans le dépôt de films minces

La nécessité du vide peut être comprise en se concentrant sur deux objectifs principaux : atteindre la pureté et permettre un déplacement efficace des particules.

Pilier 1 : Prévention de la contamination

L'air qui nous entoure est un mélange dense de gaz, principalement d'azote et d'oxygène, ainsi que de vapeur d'eau et d'autres oligo-éléments.

S'ils sont laissés dans la chambre de dépôt, ces molécules atmosphériques seront inévitablement incorporées dans le film en croissance. Cela conduit à la formation de composés indésirables, tels que des oxydes et des nitrures.

Cette contamination altère considérablement les propriétés souhaitées du film, impactant négativement sa conductivité électrique, sa transparence optique ou sa dureté mécanique. L'élimination de l'air est la première étape pour créer un film pur et non contaminé.

Pilier 2 : Permettre un déplacement des particules sans obstruction

Pour qu'un revêtement se forme, les atomes ou molécules individuels du matériau source doivent traverser la chambre et atterrir sur le substrat.

Ce trajet doit être en ligne droite. Le concept qui régit cela est le Libre Parcours Moyen (LPM) — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule de gaz.

Dans une atmosphère normale, le LPM est incroyablement court, mesuré en nanomètres. Dans un vide poussé, le LPM peut s'étendre sur des mètres, plus long que la chambre elle-même. Cela garantit que les particules de revêtement se déplacent directement vers le substrat sans être dispersées ou perdre de l'énergie.

Comment le vide affecte les processus de dépôt spécifiques

Bien que les principes fondamentaux soient les mêmes, le niveau de vide idéal et son rôle peuvent varier en fonction de la technique de dépôt.

Pour la pulvérisation cathodique et les processus plasma

La pulvérisation cathodique ne se produit pas dans un vide parfait. D'abord, un vide poussé est créé pour éliminer les contaminants atmosphériques. Ensuite, une petite quantité contrôlée de gaz de procédé inerte, généralement de l'Argon, est introduite.

Cet environnement contrôlé à basse pression est nécessaire pour amorcer et maintenir un plasma. Les atomes d'Argon ionisés du plasma bombardent le matériau source, "pulvérisant" des atomes vers le substrat.

Le niveau de vide ici est un équilibre délicat. Si la pression est trop élevée, les atomes pulvérisés entreront trop souvent en collision avec les atomes d'Argon, perdant de l'énergie et ne parvenant pas à créer un film dense. Si la pression est trop basse, il n'y aura pas assez d'atomes d'Argon pour maintenir le plasma efficacement.

Pour l'évaporation thermique

Dans l'évaporation thermique, un matériau est chauffé dans un creuset jusqu'à ce qu'il s'évapore, voyageant vers le substrat plus froid et s'y condensant.

Ce processus dépend fortement d'un Libre Parcours Moyen extrêmement long. Il nécessite un vide poussé pour garantir que les atomes évaporés n'entrent pas en collision avec les molécules d'air résiduelles.

De telles collisions refroidiraient les atomes évaporés ou les disperseraient, les empêchant d'atteindre le substrat avec suffisamment d'énergie pour former un film adhérent de haute qualité.

Comprendre les compromis

Choisir le bon niveau de vide est une décision technique et économique, et non simplement une course à la pression la plus basse possible.

Le coût d'un vide plus poussé

Atteindre des niveaux de vide plus élevés (vide poussé ou ultra-vide) nécessite un équipement plus sophistiqué et coûteux, comme des pompes turbo ou cryogéniques.

De plus, atteindre ces pressions plus basses prend beaucoup plus de temps, connu sous le nom de "temps de pompage". Cela réduit directement le débit et augmente le coût opérationnel par cycle.

Le problème du vide "trop poussé"

Comme noté avec la pulvérisation cathodique, certains processus critiques nécessitent une pression de gaz spécifique pour fonctionner. Pour toute technique améliorée par plasma, un vide parfait est inutilisable.

L'objectif n'est pas toujours le vide le plus élevé possible, mais plutôt la création d'un environnement hautement contrôlé, exempt de contaminants, avec la pression précise nécessaire pour le processus spécifique.

Adapter le niveau de vide à votre objectif

Le niveau de vide requis est entièrement dicté par les propriétés souhaitées du film final et la méthode de dépôt utilisée.

- Si votre objectif principal est d'obtenir des films de haute pureté (par exemple, pour les semi-conducteurs ou l'optique de précision) : Un niveau de vide plus élevé (HV ou UHV) est non négociable pour minimiser la contamination par les gaz réactifs.

- Si votre objectif principal est un revêtement métallique standard (par exemple, à des fins décoratives) : Un niveau de vide modéré est souvent suffisant, offrant un bon équilibre entre la qualité du film, la vitesse du processus et le coût.

- Si vous utilisez un processus basé sur le plasma (par exemple, pulvérisation cathodique ou PECVD) : Votre objectif est d'atteindre la pression de processus optimale pour votre gaz spécifique, ce qui est nécessaire pour maintenir le plasma efficacement après le pompage initial.

En fin de compte, contrôler le vide, c'est contrôler l'environnement fondamental où votre film mince est créé, définissant directement sa qualité et ses performances finales.

Tableau récapitulatif :

| Rôle clé du vide | Avantage dans le revêtement de films minces |

|---|---|

| Prévient la contamination | Élimine les gaz atmosphériques (O₂, N₂, H₂O) pour éviter la formation d'oxydes/nitrures, assurant la pureté du film. |

| Permet un déplacement sans obstruction | Augmente le Libre Parcours Moyen, permettant aux particules de revêtement de se déplacer directement vers le substrat pour des films denses et uniformes. |

| Soutient les processus plasma | Maintient une pression contrôlée pour la pulvérisation cathodique et le PECVD en permettant une génération de plasma efficace avec des gaz inertes comme l'Argon. |

| Optimise les propriétés du film | Influence directement la conductivité électrique, la transparence optique et la dureté mécanique du revêtement final. |

Prêt à optimiser votre processus de dépôt de films minces ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes de vide adaptés à la pulvérisation cathodique, à l'évaporation thermique et à d'autres techniques de revêtement. Nos solutions vous aident à atteindre les niveaux de vide précis nécessaires pour des films sans contamination et de haute qualité, que vous travailliez sur des semi-conducteurs, de l'optique ou des revêtements décoratifs.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces