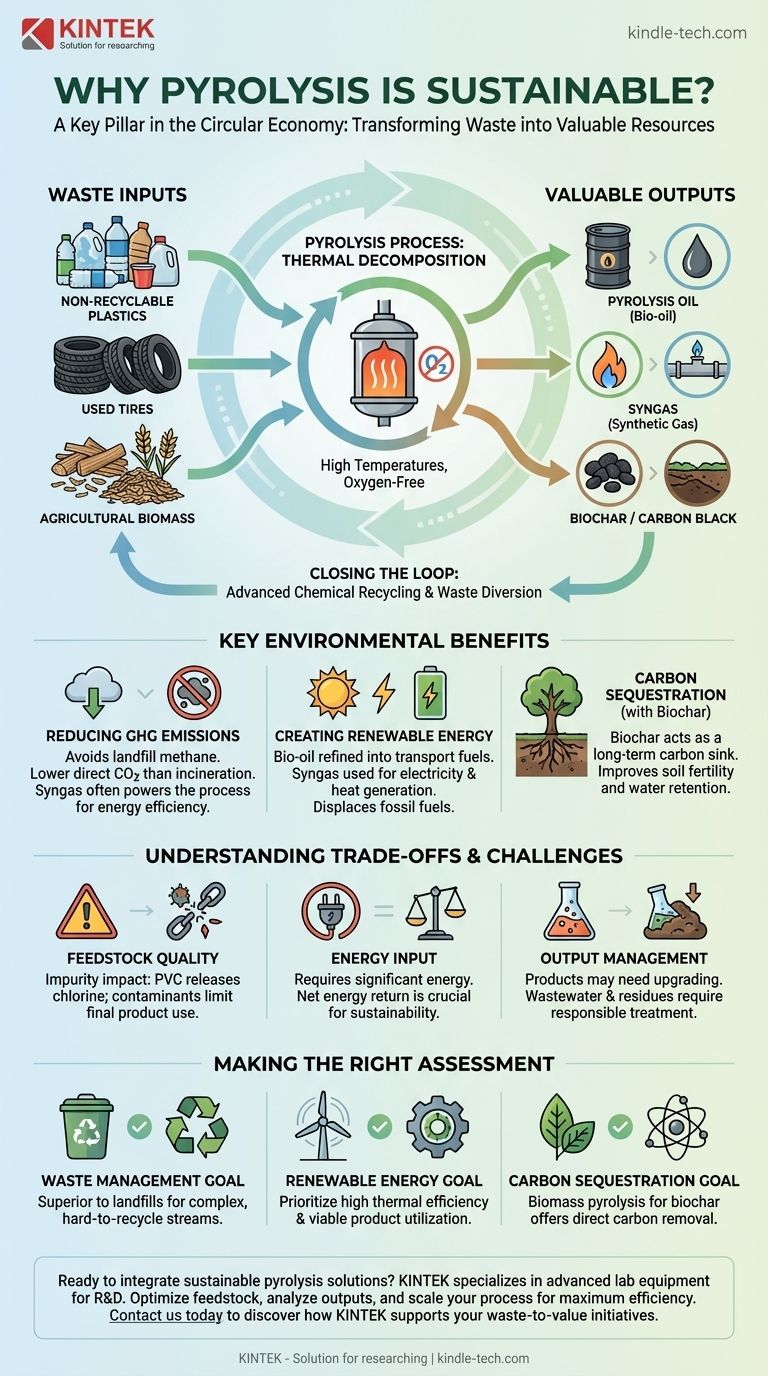

La pyrolyse est considérée comme une technologie durable car elle convertit chimiquement des flux de déchets de faible valeur, tels que les plastiques non recyclables et la biomasse agricole, en ressources précieuses comme le carburant, les produits chimiques et les solides riches en carbone. Elle constitue un pilier essentiel de l'économie circulaire en détournant les déchets des décharges, en réduisant les émissions de gaz à effet de serre par rapport à des alternatives comme l'incinération, et en créant de l'énergie et des matériaux renouvelables. Cependant, sa véritable durabilité n'est pas automatique et dépend fortement des matières premières utilisées, de l'efficacité du processus et de l'application finale de ses produits.

Le principe fondamental qui fait de la pyrolyse une option durable est sa capacité à servir de technologie de transition. Elle ferme la boucle entre l'élimination des déchets et la création de ressources, transformant un passif environnemental en un atout précieux dans un modèle d'économie circulaire.

Comment la pyrolyse stimule une économie circulaire

La pyrolyse est un processus de décomposition thermique qui décompose les matériaux à haute température dans un environnement exempt d'oxygène. Contrairement à la combustion (incinération), ce processus ne brûle pas le matériau mais le transforme chimiquement en de nouvelles substances précieuses.

Transformer les déchets en valeur

La fonction principale de la pyrolyse est de libérer la valeur stockée dans les déchets. Elle prend les matériaux qui ont atteint la fin de leur vie et les déconstruit en composants fondamentaux.

- Matières premières : Les matériaux courants comprennent les plastiques en fin de vie, les pneus usagés et la biomasse organique comme les copeaux de bois ou les résidus de culture.

- Produits : Le processus produit trois produits principaux : l'huile de pyrolyse (ou bio-huile), un gaz de synthèse appelé gaz de synthèse, et un résidu carboné solide connu sous le nom de biocharbon (issu de la biomasse) ou de noir de carbone (issu des pneus/plastiques).

Permettre le recyclage chimique avancé

Pour les plastiques, la pyrolyse représente une forme de recyclage avancé ou chimique. Elle peut traiter des flux de plastique mélangés et contaminés qui ne conviennent pas au recyclage mécanique traditionnel.

Le processus décompose les polymères en leurs blocs de construction hydrocarbonés de base. Ceux-ci peuvent ensuite être utilisés comme matière première pour créer de nouveaux plastiques de qualité vierge, bouclant ainsi efficacement la boucle de la production de plastique.

Détourner les déchets des décharges

Les décharges sont une source importante de pollution environnementale. Elles libèrent du méthane, un gaz à effet de serre puissant, et peuvent entraîner une contamination du sol et des eaux souterraines.

En traitant les déchets qui seraient autrement mis en décharge, la pyrolyse atténue directement ces risques environnementaux. Ceci est particulièrement critique pour les matériaux comme les plastiques et les pneus qui ne se biodégradent pas facilement.

Principaux avantages environnementaux

Lorsqu'il est mis en œuvre correctement, un système de pyrolyse offre des avantages distincts par rapport aux méthodes conventionnelles de gestion des déchets et de production d'énergie.

Réduction des émissions de gaz à effet de serre

Comparé aux alternatives, la pyrolyse présente souvent une meilleure empreinte carbone. Elle évite les émissions de méthane provenant des décharges et peut avoir des émissions directes de CO2 inférieures à celles de l'incinération.

De plus, le gaz de synthèse produit est généralement utilisé pour alimenter le processus de pyrolyse lui-même, réduisant le besoin d'intrants de combustibles fossiles externes et améliorant le bilan énergétique net du système.

Création de sources d'énergie renouvelable

Les produits de la pyrolyse sont des vecteurs d'énergie efficaces. L'huile de pyrolyse peut être raffinée en carburants de transport comme le diesel ou utilisée dans des chaudières et des fours, déplaçant les combustibles fossiles conventionnels. Le gaz de synthèse peut être brûlé dans des moteurs ou des turbines pour produire de l'électricité et de la chaleur.

Production de biocharbon séquestrant le carbone

Lorsque la biomasse est la matière première, le sous-produit solide est le biocharbon. Il s'agit d'une forme de carbone très stable qui résiste à la décomposition pendant des centaines, voire des milliers d'années.

Lorsque ce biocharbon est ajouté au sol agricole, il agit comme un puissant puits de carbone, éliminant activement le CO2 de l'atmosphère. Il améliore également la fertilité des sols et la rétention d'eau, créant un co-bénéfice pour l'agriculture.

Comprendre les compromis et les défis

La durabilité de la pyrolyse n'est pas garantie. Il s'agit d'un processus industriel complexe avec des dépendances critiques et des inconvénients potentiels qui doivent être gérés.

La qualité des matières premières est cruciale

La composition de la matière première de déchets a un impact énorme sur le processus. Les contaminants comme le plastique PVC peuvent libérer du chlore, créant des acides corrosifs qui endommagent l'équipement et produisent des sous-produits dangereux. Les métaux lourds ou autres impuretés peuvent se retrouver dans les produits finaux, limitant leur utilisation.

Besoins en apport énergétique

La pyrolyse nécessite une quantité importante d'énergie pour atteindre et maintenir ses températures de fonctionnement élevées. La durabilité d'un système dépend de son rendement énergétique net. S'il consomme plus d'énergie provenant de combustibles fossiles externes qu'il n'en produit, son bénéfice environnemental est gravement compromis.

Gestion des produits et des résidus

Les produits de la pyrolyse ne sont pas toujours prêts à être utilisés immédiatement. L'huile de pyrolyse, par exemple, est souvent acide et instable, nécessitant une mise à niveau importante et coûteuse avant de pouvoir être utilisée comme matière première prête pour la raffinerie. Les eaux usées et les solides résiduels doivent également être traités et éliminés de manière responsable.

Faire la bonne évaluation pour votre objectif

L'évaluation de la durabilité d'un projet de pyrolyse nécessite d'aller au-delà de la technologie de base pour examiner son application spécifique, son bilan énergétique et son intégration dans l'économie locale.

- Si votre objectif principal est la gestion des déchets : La pyrolyse offre une alternative supérieure aux décharges pour des flux de déchets spécifiques et difficiles à recycler, tels que les plastiques mélangés, les pneus ou la biomasse contaminée.

- Si votre objectif principal est la production d'énergie renouvelable : Privilégiez les systèmes dotés d'une efficacité thermique élevée et d'un plan clair et économiquement viable pour la mise à niveau et l'utilisation de l'huile de pyrolyse et du gaz de synthèse résultants.

- Si votre objectif principal est la séquestration du carbone : La pyrolyse de la biomasse produisant du biocharbon destiné à être appliqué au sol offre l'une des voies les plus directes et vérifiables pour l'élimination et le stockage du carbone à long terme.

En fin de compte, une opération de pyrolyse véritablement durable est celle qui est soigneusement conçue comme un système intégré, optimisant la pureté des matières premières, l'efficacité énergétique et l'utilisation la plus précieuse de tous ses produits.

Tableau récapitulatif :

| Aspect | Facteur clé | Impact sur la durabilité |

|---|---|---|

| Matière première | Plastiques non recyclables, biomasse | Détourne les déchets des décharges, permet l'économie circulaire |

| Processus | Décomposition thermique sans oxygène | Prévient les émissions nocives dues à la combustion |

| Produits | Huile de pyrolyse, gaz de synthèse, biocharbon | Crée de l'énergie renouvelable et des matériaux séquestrant le carbone |

| Efficacité | Bilan énergétique net et qualité du produit | Détermine le bénéfice environnemental global |

Prêt à intégrer des solutions de pyrolyse durables dans vos opérations ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables adaptés à la recherche et au développement en pyrolyse. Que vous optimisiez les matières premières, analysiez les produits ou mettiez votre processus à l'échelle, nos outils de précision vous aident à maximiser l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir vos initiatives de valorisation des déchets avec des solutions de laboratoire fiables et performantes.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?