Maintenance et efficacité

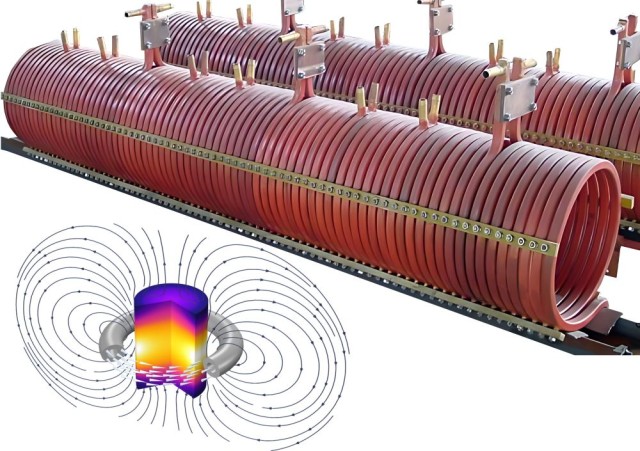

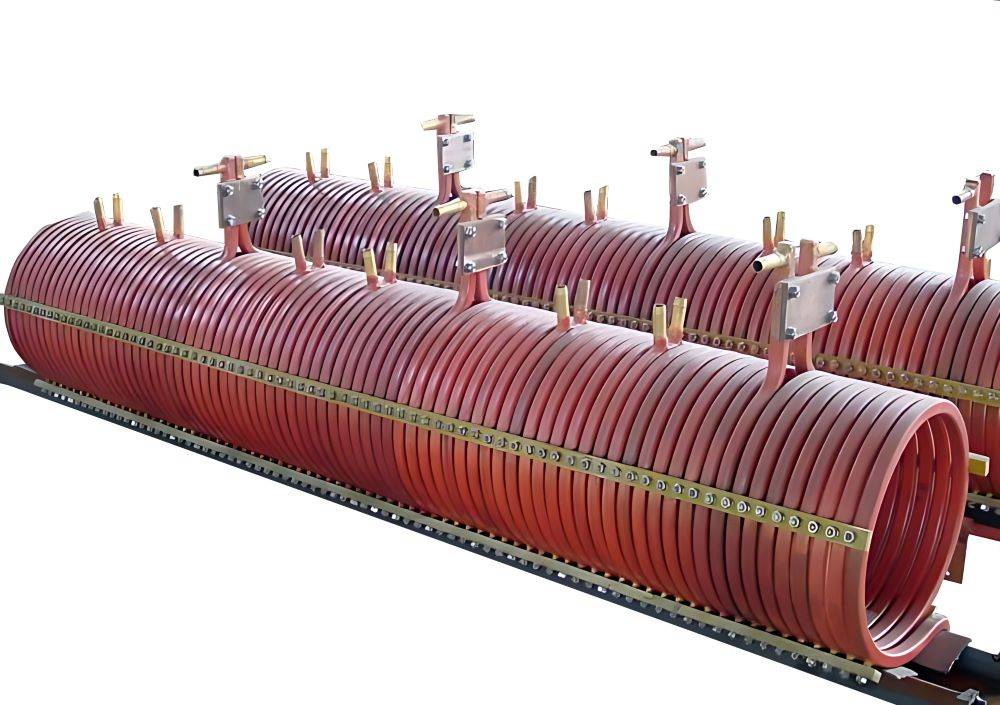

Entretien des bobines d'induction

Pour garantir la longévité et les performances optimales des bobines d'induction, il convient de respecter des pratiques d'entretien méticuleuses.Le nettoyage quotidien est primordial et implique l'utilisation dedu savon et de l'eau chaude afin d'éliminer complètement les durcisseurs et les débris qui y adhèrent. Ce nettoyage de routine permet non seulement de préserver l'intégrité de la bobine, mais aussi d'éviter l'accumulation de matériaux susceptibles de compromettre son efficacité au fil du temps.

En plus du nettoyage quotidien,inspections régulières régulières sont essentielles. Ces inspections doivent permettre d'identifier tout signe d'usure ou de détérioration, comme des fissures ou des fils effilochés, qui pourraient entraîner des problèmes plus importants s'ils n'étaient pas pris en charge. En effectuant ces inspections régulièrement, les problèmes potentiels peuvent être détectés rapidement, ce qui permet d'effectuer des réparations en temps voulu et de réduire la probabilité de pannes coûteuses.

En outre, il est essentiel destocker correctement les bobines d'induction lorsqu'elles ne sont pas utilisées. Cela implique de les conserver dans un environnement propre et sec afin d'éviter la corrosion et d'autres formes de dégradation. Un stockage adéquat permet non seulement de prolonger la durée de vie des bobines, mais aussi de s'assurer qu'elles sont prêtes à être utilisées immédiatement, sans qu'il soit nécessaire de les nettoyer ou de les préparer de manière approfondie.

En intégrant ces pratiques d'entretien dans votre routine, vous pouvez considérablement améliorer la durabilité et l'efficacité de vos bobines d'induction, contribuant ainsi à un processus de traitement thermique plus durable et plus rentable.

Économies d'énergie dans les fours à vide

L'utilisation de matériaux d'isolation avancés, tels que les feutres de graphite, joue un rôle essentiel dans l'amélioration de l'efficacité énergétique des fours à vide. Ces matériaux sont spécifiquement conçus pour minimiser les pertes de chaleur, réduisant ainsi la consommation d'énergie globale du four. La mise en œuvre d'une isolation plus épaisse permet d'améliorer l'efficacité du four jusqu'à 25 %, ce qui représente une augmentation significative des économies d'énergie.

Les fours à vide sont des machines intrinsèquement efficaces, capables de gérer l'énergie avec précision grâce à des commandes logiques programmables (PLC). Ces commandes permettent au four de suivre une courbe de chauffage-refroidissement souhaitée, en veillant à ce que la puissance de chauffage ne soit fournie que lorsque c'est nécessaire. Pendant les périodes d'inactivité, les phases de refroidissement ou lorsque le four est chargé ou déchargé, aucune puissance de chauffage n'est consommée, ce qui permet d'optimiser encore l'utilisation de l'énergie.

L'énergie absorbée par un four à vide est principalement utilisée pour le chauffage, qui peut être décomposé en trois éléments principaux :

- L'énergie pour le chauffage de la charge de travail et des appareils: Il s'agit de l'énergie nécessaire pour augmenter la température des matériaux traités et des dispositifs qui les contiennent.

- Énergie pour le chauffage de la zone chaude du four: Il s'agit de l'énergie nécessaire pour maintenir les températures élevées dans la zone chaude du four.

- Énergie dissipée: Il s'agit de toute énergie perdue par conduction, convection ou radiation à l'intérieur du four.

La relation entre la masse de la charge et la consommation d'énergie n'est pas linéaire. Alors que les charges plus lourdes nécessitent naturellement plus d'énergie, l'efficacité du système de contrôle en boucle fermée du four, basé sur un contrôleur PID, garantit que seule la quantité d'énergie nécessaire est consommée. Ce système de contrôle précis élimine les gaspillages d'énergie, faisant des fours sous vide une option très efficace pour les procédés de traitement thermique.

Amélioration des matériaux et des procédés

Un acier plus fin pour des voitures plus légères

L'industrie automobile demande de plus en plus d'acier léger à haute résistance pour améliorer les performances des véhicules et le rendement énergétique. Pour répondre à ces exigences, les fabricants utilisent des techniques de traitement thermique avancées et incorporent des éléments d'alliage spécifiques dans la composition de l'acier.

Les procédés de traitement thermique, tels que la trempe et le revenu, jouent un rôle crucial dans l'obtention des propriétés mécaniques souhaitées. Ces procédés impliquent un refroidissement rapide de l'acier pour induire une structure dure et martensitique, suivi d'un chauffage contrôlé pour tremper l'acier, améliorant ainsi sa ténacité et sa ductilité sans compromettre sa résistance.

Outre les méthodes traditionnelles de traitement thermique, l'utilisation du cloisonnement de la trempe a gagné en importance. Cette technique implique un processus de traitement thermique en deux étapes : l'acier est d'abord trempé pour former une structure partiellement martensitique, puis soumis à une étape de partitionnement pour redistribuer les atomes de carbone dans la microstructure. Il en résulte une microstructure plus uniforme et plus raffinée, qui améliore à la fois la résistance et la ténacité.

La modélisation thermodynamique fait également partie intégrante de la validation de ces processus. En simulant les conditions de traitement thermique et la composition des alliages, les ingénieurs peuvent prédire les microstructures et les propriétés de l'acier qui en résulteront. Cette approche permet non seulement de réduire le nombre d'essais expérimentaux, mais aussi d'optimiser les paramètres de traitement thermique en fonction de l'alliage utilisé.

La combinaison de ces techniques avancées permet de produire des composants en acier plus fins, mais plus résistants, ce qui contribue de manière significative à la réduction du poids global des véhicules. Cela permet non seulement d'améliorer le rendement énergétique, mais aussi d'accroître la sécurité et les performances des automobiles modernes.

Préservation des moyens de serrage

Il est essentiel de stocker et d'entretenir correctement les dispositifs de serrage pour éviter les déformations et garantir leur longévité. Ces dispositifs, qui sont essentiels pour fixer les pièces à usiner pendant les processus de traitement thermique, peuvent subir des contraintes et une usure importantes. Pour atténuer ces problèmes, les dispositifs doivent être stockés dans un environnement contrôlé où la température et l'humidité sont régulées. Cela permet d'éviter le gauchissement et la rouille, qui peuvent compromettre la précision et l'intégrité des fixations.

Le refroidissement des blocs d'alimentation avec de l'eau déionisée est une autre pratique essentielle pour maintenir l'efficacité des appareils. L'eau déionisée est exempte d'impuretés susceptibles de provoquer une accumulation de minéraux, ce qui peut entraîner une surchauffe et des dommages. En utilisant de l'eau déionisée, le système de refroidissement fonctionne plus efficacement, ce qui permet de maintenir les appareils à des températures optimales. Cela permet non seulement de prolonger la durée de vie des appareils, mais aussi d'améliorer l'efficacité globale du processus de traitement thermique.

En outre, des inspections régulières et des routines de maintenance doivent être mises en place afin d'identifier et de traiter rapidement tout signe d'usure ou de dommage. Cette approche proactive permet de résoudre les problèmes avant qu'ils ne s'aggravent, préservant ainsi la fonctionnalité et la fiabilité des dispositifs de serrage.

Innovations technologiques

Amélioration de l'efficacité des fours à vide

L'intégration de transformateurs de courant alternatif en courant continu joue un rôle essentiel dans l'optimisation de l'efficacité des fours à vide en stabilisant les fluctuations de puissance et en réduisant la consommation d'énergie globale. Ces transformateurs ne se contentent pas d'amortir les pointes d'énergie erratiques qui peuvent se produire pendant le fonctionnement, mais ils veillent également à ce que le four fonctionne en permanence à son efficacité maximale, minimisant ainsi les charges liées au facteur de puissance.

Les fours à vide, bien qu'intrinsèquement efficaces, dépendent fortement de systèmes de contrôle précis, tels que les contrôleurs logiques programmables (PLC), pour gérer leurs cycles de chauffage et de refroidissement. Ces systèmes sont conçus pour fournir une puissance de chauffage uniquement lorsque cela est nécessaire, par exemple pendant le traitement actif de la charge de travail, et pour s'éteindre pendant les périodes d'inactivité ou les phases de refroidissement. Cette approche stratégique de la gestion de l'énergie garantit que le four fonctionne avec un minimum de gaspillage, ce qui contribue de manière significative aux économies d'énergie globales.

Outre le système de chauffage principal, les fours à vide sont équipés de plusieurs systèmes auxiliaires, notamment des systèmes de refroidissement à l'eau, des systèmes de refroidissement au gaz et des pompes à vide. Ces sous-systèmes, bien qu'essentiels au maintien des performances du four, contribuent collectivement à une consommation d'énergie non négligeable. En utilisant des transformateurs avancés et en optimisant les paramètres opérationnels, les fabricants peuvent réduire davantage ces demandes d'énergie auxiliaire, améliorant ainsi l'efficacité globale de l'installation du four à vide.

L'énergie absorbée par un four à vide est principalement utilisée à trois fins : le chauffage de la charge de travail et des accessoires, le chauffage de la zone chaude du four et la gestion de la dissipation de l'énergie. Chacun de ces composants nécessite une surveillance attentive et une distribution efficace de l'énergie pour garantir que le four fonctionne à son niveau le plus efficace. En outre, l'environnement sous vide lui-même offre des avantages uniques, tels que des pressions partielles d'air résiduel (oxygène et vapeur d'eau) considérablement réduites, ce qui permet de traiter les composants avec une oxydation superficielle minimale. Cet environnement facilite également la décomposition des oxydes existants sur les surfaces des composants, en fonction de la température et du type de matériau, ce qui améliore encore la qualité et l'efficacité du processus de traitement thermique.

En adoptant ces stratégies et technologies, les fabricants peuvent améliorer de manière significative l'efficacité de leurs fours à vide, ce qui se traduit par une réduction des coûts d'exploitation et un processus de traitement thermique plus durable.

Réglage et étalonnage du brûleur

Un réglage et un étalonnage corrects des brûleurs sont essentiels pour maintenir l'efficacité opérationnelle, minimiser les émissions et prolonger la durée de vie de l'équipement de chauffage. Ce processus implique un réglage méticuleux de plusieurs facteurs critiques, chacun jouant un rôle essentiel dans l'optimisation des performances du brûleur.

Premièrement,l'air de combustion doit être contrôlé avec précision. Le bon équilibre entre l'air et le combustible garantit une combustion complète, qui non seulement maximise la production d'énergie, mais aussi minimise la formation de sous-produits nocifs tels que le monoxyde de carbone et les hydrocarbures imbrûlés. Les systèmes modernes intègrent souvent des contrôleurs automatisés du rapport air-carburant qui s'ajustent en permanence sur la base de données en temps réel, garantissant ainsi des conditions de combustion optimales.

Deuxièmement,l'utilisation du gaz est un autre élément clé à prendre en compte. Une utilisation efficace du gaz peut améliorer considérablement les performances globales du brûleur. Les brûleurs de conception avancée, tels que ceux dotés de la technologie de pré-mélange, peuvent atteindre des rendements de combustion plus élevés en mélangeant soigneusement le gaz et l'air avant l'allumage. Cela permet de réduire la quantité de gaz nécessaire pour un rendement thermique donné, et donc de diminuer les coûts d'exploitation et l'impact sur l'environnement.

Enfin, les pressions d'alimentationpressions d'alimentation doivent être gérées méticuleusement. Les fluctuations de la pression du gaz peuvent entraîner une combustion irrégulière, ce qui affecte à la fois le rendement et les émissions. La stabilisation des pressions d'alimentation par l'utilisation de régulateurs de pression et de systèmes de surveillance garantit un flux de combustible régulier et fiable, ce qui est essentiel pour maintenir les performances du brûleur au fil du temps.

En résumé, le calibrage minutieux des brûleurs implique l'équilibrage de l'air de combustion, l'optimisation de l'utilisation du gaz et la stabilisation des pressions d'alimentation. Ces pratiques améliorent non seulement l'efficacité de l'équipement de chauffage, mais contribuent également à un fonctionnement plus propre et plus durable.

Contrôle et surveillance

Contrôle cohérent du chauffage

L'une des principales avancées des systèmes de chauffage modernes est la mise en œuvre de mécanismes de retour d'énergie pour les éléments chauffants électriques. Cette approche innovante permet de passer des méthodes de contrôle traditionnelles, telles que le contrôle du courant ou de la tension, à un système de contrôle plus holistique basé sur la puissance. En intégrant le retour d'énergie, le système peut réguler plus précisément la quantité d'énergie fournie aux éléments chauffants, ce qui garantit un rendement thermique plus constant et plus efficace.

Cette méthode est particulièrement avantageuse dans les applications où un contrôle précis de la température est essentiel, comme dans les fours à vide ou les systèmes de chauffage par induction. Le système de rétroaction de la puissance surveille en permanence la consommation d'énergie réelle et ajuste les éléments chauffants en conséquence, ce qui permet de minimiser les fluctuations et de maintenir un niveau de chaleur constant. Cela permet non seulement d'améliorer l'efficacité globale du processus de chauffage, mais aussi de prolonger la durée de vie des éléments chauffants en évitant la surutilisation et la surchauffe.

En résumé, l'utilisation de la rétroaction de puissance pour les éléments chauffants électriques représente une avancée significative dans la réalisation d'un contrôle plus précis et durable du chauffage. Cette technologie permet non seulement d'optimiser l'utilisation de l'énergie, mais contribue également à la longévité et à la fiabilité des systèmes de chauffage, ce qui en fait un élément essentiel des procédés modernes de traitement thermique.

Contrôle de l'efficacité de la combustion

La surveillance en temps réel des données de combustion est essentielle pour maintenir un rendement élevé et minimiser les émissions. Ce processus implique un contrôle précis du mélange air-carburant afin d'obtenir un rendement thermique optimal, ce qui est essentiel pour la conservation de l'énergie et la protection de l'environnement.

Aspects clés du contrôle de l'efficacité de la combustion

-

Mélange air-carburant:

- Ratios optimaux: Il est essentiel d'assurer un équilibre correct entre le combustible et l'air. Cet équilibre permet de maximiser la production de chaleur tout en minimisant les gaz d'échappement tels que le CO et le CO2.

- Réglages dynamiques: Les systèmes modernes peuvent ajuster dynamiquement les rapports entre le carburant et l'air sur la base de données en temps réel, ce qui permet d'améliorer l'efficacité et de réduire les émissions.

-

Réduction des émissions:

- Faibles émissions de NOx: Des techniques telles que la combustion par étapes et l'oxydation sans flamme permettent de réduire les émissions d'oxydes d'azote (NOx), qui sont nocives pour l'environnement.

- Gestion du CO et du CO2: Un mélange adéquat entre le carburant et l'air permet également de contrôler les émissions de monoxyde de carbone (CO) et de dioxyde de carbone (CO2), contribuant ainsi à l'assainissement de l'air.

-

Efficacité énergétique:

- Utilisation de la chaleur: Une combustion efficace permet d'utiliser une plus grande partie de la chaleur produite, réduisant ainsi le besoin d'apports énergétiques supplémentaires.

- Coûts opérationnels: Le maintien d'une efficacité de combustion élevée permet de réduire les coûts d'exploitation, car il faut moins de combustible pour obtenir la même production de chaleur.

Tableau : Comparaison des techniques d'efficacité de la combustion

| Technique | Avantages | Inconvénients |

|---|---|---|

| Combustion par étapes | Réduit les émissions de NOx | Nécessite des systèmes de contrôle complexes |

| Oxydation sans flamme | Réduit les émissions de CO et de CO2 | Coûts d'installation initiaux plus élevés |

| Mélange dynamique air-carburant | Optimise la production de chaleur et réduit les émissions | Nécessite des systèmes de surveillance avancés |

En mettant en œuvre ces techniques avancées de contrôle de l'efficacité de la combustion, les industries peuvent considérablement améliorer leur efficacité opérationnelle et contribuer à un environnement plus durable.

Durabilité et pratiques écologiques

Conseils pour la trempe par induction

La trempe par induction offre une myriade d'avantages qui en font un choix privilégié pour diverses applications industrielles. L'un des avantages les plus significatifs estle gain de place. Contrairement aux méthodes de chauffage traditionnelles qui nécessitent des équipements encombrants, la trempe par induction utilise des bobines compactes qui peuvent être facilement positionnées autour de la pièce, optimisant ainsi l'utilisation de l'espace de travail.

L'efficacité énergétique est une autre caractéristique remarquable. Le chauffage par induction est très efficace car il chauffe directement le matériau sans chauffer l'air ambiant ou l'équipement. Ce chauffage ciblé réduit le gaspillage d'énergie, ce qui en fait une solution rentable. En outre, les cycles de chauffage et de refroidissement rapides inhérents à la trempe par induction contribuent à son potentiel d'économie d'énergie.

Le procédé est également réputé pour sapropreté. La trempe par induction élimine la nécessité d'utiliser des huiles, des sels ou d'autres produits qui sont généralement utilisés dans les traitements thermiques conventionnels. Il en résulte un environnement de travail plus propre et un risque de contamination réduit, ce qui est particulièrement important dans les industries où la précision et la propreté sont primordiales.

Faible distorsion est un avantage essentiel, en particulier pour les pièces qui nécessitent des dimensions précises. Le chauffage localisé garantit que seule la couche superficielle du matériau est affectée, ce qui minimise le risque de gauchissement ou de déformation. La trempe par induction est donc idéale pour les pièces soumises à plusieurs traitements thermiques.

Enfin, la trempe par induction se caractérise parde faibles coûts de maintenance. L'équipement est robuste et nécessite un entretien minimal par rapport à d'autres méthodes de traitement thermique. L'absence de matériaux consommables réduit encore les coûts d'exploitation, ce qui en fait une option financièrement intéressante pour une utilisation à long terme.

En résumé, les avantages de la trempe par induction - gain d'espace, efficacité énergétique, propreté, faible distorsion et faibles coûts de maintenance - la positionnent comme un choix supérieur pour les besoins de la fabrication moderne.

Passage aux lubrifiants à base d'eau

Le passage aux lubrifiants à base d'eau offre une myriade d'avantages environnementaux et opérationnels. Ces lubrifiants sont non seulement respectueux de l'environnement, mais ils améliorent également l'efficacité des processus industriels. L'un des principaux avantages est leur compatibilité avec les liquides de dégraissage alcalins, qui éliminent efficacement ces lubrifiants des surfaces. Cette compatibilité garantit que le processus de nettoyage est à la fois complet et efficace, ce qui réduit le risque de contamination et améliore la qualité globale des matériaux traités.

En outre, les lubrifiants à base d'eau sont nettement moins dangereux que leurs homologues à base d'huile. Ils produisent moins de composés organiques volatils (COV), des polluants connus qui peuvent nuire à la santé humaine et à l'environnement. En minimisant les émissions de COV, les industries peuvent adhérer à des réglementations environnementales plus strictes et réduire leur empreinte carbone.

Outre leurs avantages environnementaux, les lubrifiants à base d'eau peuvent améliorer l'efficacité opérationnelle. Ils sont souvent plus faciles à manipuler et à appliquer, et nécessitent un équipement et une maintenance moins complexes. Cette simplicité se traduit par des économies et une réduction des temps d'arrêt, ce qui en fait une option intéressante pour diverses applications industrielles.

En outre, l'utilisation de fluides alcalins de dégraissage en conjonction avec des lubrifiants à base d'eau garantit que le processus d'élimination est à la fois efficace et durable. Ces fluides sont conçus pour décomposer et éliminer efficacement les lubrifiants à base d'eau, laissant les surfaces propres et prêtes pour les étapes de traitement suivantes. Cette double approche permet non seulement d'améliorer la durabilité du processus, mais aussi de s'assurer que le produit final répond à des normes de haute qualité.

En résumé, la conversion aux lubrifiants à base d'eau, associée à l'utilisation de fluides de dégraissage alcalins, représente une étape importante vers des pratiques industrielles durables. Elle permet non seulement de réduire l'impact sur l'environnement, mais aussi d'améliorer l'efficacité opérationnelle et la qualité des produits.

Systèmes de diagnostic et de gestion

Améliorer l'efficacité des fours

L'utilisation de diagnostics avancés est essentielle pour améliorer l'efficacité des fours de chauffage. Cette approche implique un système de surveillance à multiples facettes qui garantit des performances optimales et une détection précoce des problèmes potentiels. Les éléments clés de cette surveillance sont les suivants

-

Connexions terminales : L'inspection et l'entretien réguliers des connexions terminales sont essentiels. La corrosion ou les connexions desserrées peuvent entraîner des pertes d'énergie et des inefficacités opérationnelles. En utilisant des outils de diagnostic, tels que des caméras thermiques, les techniciens peuvent identifier et rectifier les problèmes avant qu'ils ne s'aggravent.

-

Alarmes de défaillance de l'appareil de chauffage : La mise en place d'alarmes de défaillance du chauffage en temps réel permet d'adopter une approche proactive de la maintenance. Ces alarmes peuvent détecter des anomalies telles qu'une surchauffe ou un mauvais fonctionnement des composants, ce qui permet une intervention immédiate. Cela permet non seulement d'éviter des temps d'arrêt coûteux, mais aussi de prolonger la durée de vie du four.

-

Systèmes de gestion de la charge de l'usine : Des systèmes efficaces de gestion de la charge de l'usine sont essentiels pour optimiser l'utilisation de l'énergie. Ces systèmes surveillent et ajustent la charge sur la base de données en temps réel, garantissant ainsi un fonctionnement optimal du four. Des techniques telles que l'équilibrage de la charge et la maintenance prédictive peuvent réduire considérablement la consommation d'énergie et les coûts d'exploitation.

En intégrant ces outils de diagnostic et ces systèmes de gestion, les industries peuvent améliorer considérablement l'efficacité des fours, ce qui permet de réduire les coûts d'exploitation et d'améliorer la durabilité.

Considérations relatives à la sélection de l'équipement

Lors de la sélection d'un équipement de chauffage par induction, plusieurs facteurs critiques doivent être méticuleusement pris en compte pour garantir des performances et une efficacité optimales. Ces facteurs englobent une série d'aspects techniques et opérationnels qui influencent directement la conception et la fonctionnalité de l'équipement.

Matériau et microstructure

Le choix du matériau est primordial car il affecte directement le processus de chauffage. Les différents matériaux ont des conductivités thermiques et des capacités thermiques spécifiques variables, qui ont un impact sur la vitesse et l'uniformité du chauffage. Par exemple, les métaux à forte conductivité thermique, comme le cuivre et l'aluminium, nécessitent des stratégies de chauffage différentes de celles des métaux à faible conductivité, comme l'acier inoxydable. En outre, la microstructure du matériau, y compris la taille des grains et la répartition des phases, joue un rôle important dans la détermination de l'efficacité du processus de chauffage par induction. Les matériaux à grains fins peuvent nécessiter un contrôle plus précis des paramètres de chauffage afin d'éviter des modifications structurelles qui pourraient compromettre l'intégrité du matériau.

Géométrie et puissance requise

La géométrie de la pièce à usiner est un autre facteur crucial. Les formes complexes et les épaisseurs variables nécessitent des schémas de chauffage sophistiqués pour assurer une distribution uniforme de la chaleur. Par exemple, une pièce cylindrique chauffera différemment d'une plaque plate, ce qui nécessitera des ajustements dans la conception de la bobine et la distribution de l'énergie. La puissance requise pour le chauffage par induction est également influencée par la géométrie ; les pièces plus grandes ou plus denses peuvent nécessiter des niveaux de puissance plus élevés pour atteindre la température souhaitée dans un délai raisonnable. Inversement, les pièces plus petites ou moins denses peuvent être chauffées avec des réglages de puissance plus faibles, ce qui optimise la consommation d'énergie.

Besoins en matière de développement de procédés

Le développement et le perfectionnement du processus de chauffage sont essentiels pour obtenir des résultats cohérents. Cela implique de comprendre les besoins thermiques spécifiques de l'application, tels que la plage de température requise, la vitesse de chauffage et les besoins de refroidissement. Des systèmes avancés de contrôle des processus peuvent être utilisés pour surveiller et ajuster ces paramètres en temps réel, garantissant ainsi que le processus de chauffage par induction répond aux spécifications souhaitées. En outre, le développement continu du processus peut conduire à des améliorations en termes d'efficacité et de fiabilité, réduisant ainsi les temps d'arrêt et les coûts d'exploitation.

En prenant soigneusement en compte ces facteurs - matériau et microstructure, géométrie, exigences en matière de puissance et besoins en matière de développement de processus - les ingénieurs peuvent concevoir et sélectionner des équipements de chauffage par induction qui non seulement répondent aux demandes actuelles, mais anticipent également les avancées technologiques futures.

Produits associés

- Four de traitement thermique sous vide au molybdène

- Presse à plaque plate quantitative à chauffage infrarouge

- Presse chauffante à double plaque pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- La symphonie du silence : le molybdène et l'architecture de la zone chaude sous vide

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés