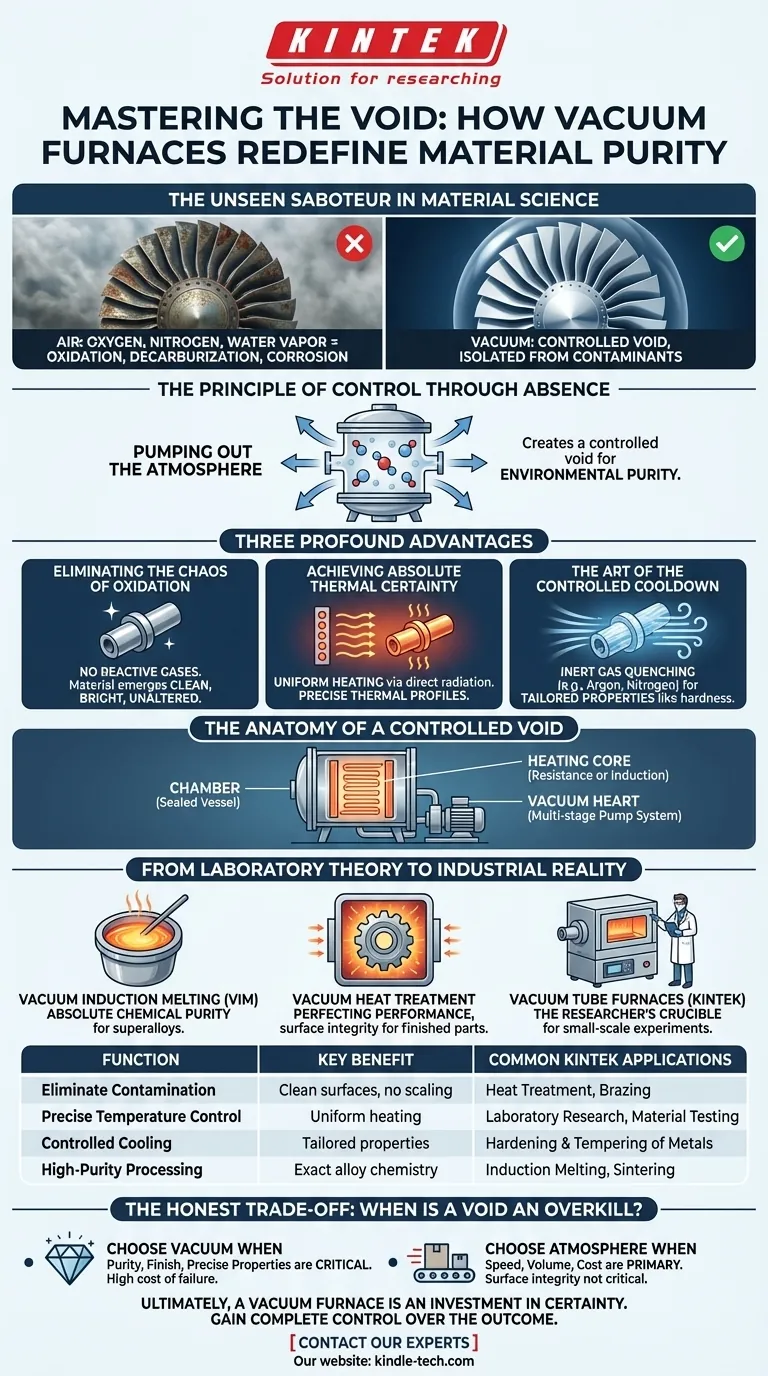

Le saboteur invisible en science des matériaux

Imaginez une équipe d'ingénieurs fabriquant une pale de turbine critique. Ils ont perfectionné la chimie de l'alliage, calculé le profil thermique au degré près et lancé le processus de traitement thermique.

Pourtant, le composant final échoue au contrôle qualité. La surface est recouverte d'une fine écaille, sa teneur en carbone est épuisée et son intégrité structurelle est compromise.

Le coupable n'était pas un défaut du métal ou de la température. C'était l'air lui-même. À haute température, l'oxygène, l'azote et la vapeur d'eau que nous respirons deviennent des saboteurs agressifs, déclenchant des réactions chimiques indésirables qui dégradent même les matériaux les plus robustes. C'est le problème fondamental qui justifie le besoin d'un environnement plus contrôlé.

Le principe du contrôle par l'absence

Le génie d'un four à vide n'est pas ce qu'il ajoute, mais ce qu'il retire. En évacuant l'atmosphère, il crée un vide contrôlé – un environnement où le matériau est isolé des influences externes imprévisibles.

Il ne s'agit pas seulement de chauffer. Il s'agit d'atteindre un état de pureté environnementale où les seuls changements apportés à la pièce sont ceux que vous introduisez intentionnellement. Cette philosophie de « contrôle par l'absence » offre trois avantages considérables.

1. Éliminer le chaos de l'oxydation

Dans un four conventionnel, la chaleur et l'oxygène se combinent pour provoquer l'oxydation (calamine) et la décarburation (perte de carbone). C'est une forme de corrosion à haute température qui affaiblit le matériau de l'extérieur vers l'intérieur.

Le vide empêche cela entièrement. En l'absence de gaz réactifs, le matériau sort du four propre, brillant et chimiquement inchangé. Son intégrité de surface est le reflet parfait de sa pureté interne.

2. Atteindre une certitude thermique absolue

L'air crée des courants de convection, entraînant de minuscules fluctuations de température et un chauffage inégal. Dans le vide, le transfert de chaleur se fait principalement par rayonnement direct des éléments chauffants.

Cela permet un chauffage incroyablement uniforme et une exécution précise des profils thermiques – vitesses de montée, temps de maintien et séquences de refroidissement spécifiques. Cela élimine le hasard, garantissant que chaque partie du composant subit exactement le même parcours thermique.

3. L'art du refroidissement contrôlé

Le processus ne s'arrête pas lorsque le chauffage est coupé. Le refroidissement – ou la trempe – est ce qui fixe les propriétés finales d'un matériau, comme la dureté et la résistance.

Un four à vide permet une trempe contrôlée en remplissant la chambre avec un jet de gaz inerte à haute pression comme l'argon ou l'azote. Cela extrait la chaleur rapidement et uniformément, offrant un niveau de contrôle qu'un simple refroidissement à l'air ne peut jamais égaler.

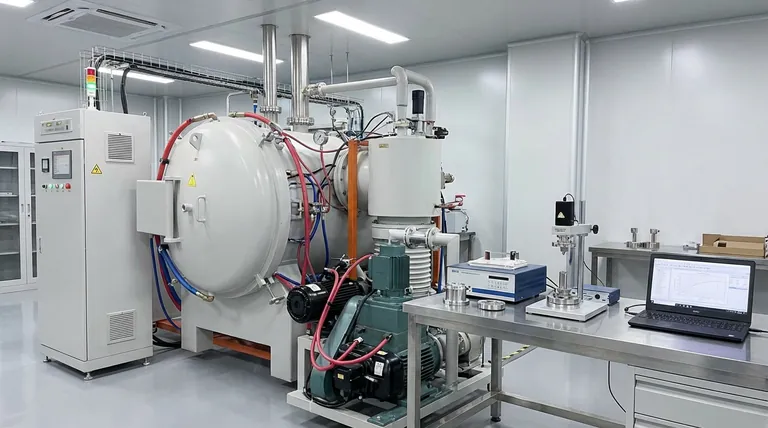

L'anatomie d'un vide contrôlé

La création et le maintien de cet environnement immaculé nécessitent un système de composants spécialisés travaillant en parfaite harmonie.

- La chambre : Un récipient robuste et scellé, souvent à double paroi refroidie à l'eau, agit comme une forteresse contre l'atmosphère extérieure.

- Le noyau chauffant : Le moteur du four. Il peut s'agir d'un chauffage par résistance, utilisant des éléments en graphite ou en métal réfractaire, ou d'un chauffage par induction électromagnétique, qui génère de la chaleur directement dans la pièce elle-même pour une fusion exceptionnellement propre.

- Le cœur du vide : Un système de pompage à plusieurs étages – commençant par des pompes mécaniques et se terminant par des pompes à diffusion à vide poussé ou des pompes Roots – fonctionne pour atteindre des pressions aussi basses que 7×10⁻³ Pa, un vide quasi parfait.

De la théorie de laboratoire à la réalité industrielle

L'application de la technologie du vide est adaptée à l'objectif spécifique, qu'il s'agisse de créer un nouvel alliage à partir de zéro ou de perfectionner un composant existant.

Forgeage d'alliages sans défaut : Fusion par induction sous vide

Lorsque l'objectif est la pureté chimique absolue, un four à induction sous vide est la norme. Il fait fondre les métaux dans un creuset sous vide, empêchant le bain de fusion de réagir avec les gaz. Ceci est essentiel pour produire les superalliages de haute pureté utilisés dans l'aérospatiale et les implants médicaux.

Perfectionnement des performances des matériaux : Traitement thermique sous vide

C'est l'art d'améliorer une pièce finie. Des processus tels que la trempe, le recuit et le brasage sont effectués sous vide pour garantir que le traitement améliore les propriétés de masse du matériau sans dégrader sa surface.

Le creuset du chercheur : Fours à tube sous vide

En laboratoire, les chercheurs ont besoin de polyvalence et de précision pour tester de nouveaux matériaux et processus. Un four à tube sous vide, comme ceux proposés par KINTEK, offre une plate-forme idéale pour les expériences à petite échelle, permettant aux scientifiques d'explorer le comportement des matériaux dans un environnement parfaitement contrôlé sans l'échelle d'une unité industrielle.

| Fonction | Avantage clé | Applications KINTEK courantes |

|---|---|---|

| Éliminer la contamination | Surfaces propres et brillantes ; pas de calamine ni de décarburation. | Traitement thermique, Brasage, Recuit |

| Contrôle précis de la température | Chauffage uniforme et profils thermiques exacts. | Recherche en laboratoire, Essais de matériaux |

| Refroidissement contrôlé | Propriétés matérielles adaptées comme la dureté. | Trempe et revenu des métaux |

| Traitement de haute pureté | Chimie d'alliage exacte ; pièces frittées denses et résistantes. | Fusion par induction, Frittage |

Le compromis honnête : Quand un vide est-il excessif ?

Malgré toute sa puissance, un four à vide est un instrument spécialisé. Sa complexité, son coût initial plus élevé et ses cycles plus longs (en raison du pompage) le rendent inutile pour toutes les applications.

Le choix est une question d'intention :

- Choisir le vide lorsque : La pureté des matériaux, l'état de surface et les propriétés métallurgiques précises sont non négociables. Le coût de l'échec est élevé.

- Choisir l'atmosphère lorsque : La vitesse, le volume et le coût sont les principaux moteurs, et l'intégrité de surface du matériau n'est pas un facteur de performance critique.

En fin de compte, un four à vide est l'outil définitif lorsque vous devez être le seul auteur des propriétés finales de votre matériau. C'est un investissement dans la certitude. En éliminant la variable imprévisible de l'atmosphère, vous prenez le contrôle total du résultat.

Que vous développiez de nouveaux alliages dans un cadre de recherche ou que vous perfectionniez des composants critiques pour un usage industriel, atteindre ce niveau de contrôle est fondamental pour le succès. Pour tout processus thermique où l'environnement ne peut être laissé au hasard, la solution est de maîtriser le vide.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Articles associés

- L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- La symphonie du silence : le molybdène et l'architecture de la zone chaude sous vide