Matériaux pour la calcination

Matériaux métalliques

Les fours à moufle à haute température sont des outils indispensables dans l'industrie métallurgique, en particulier pour les processus impliquant la fusion et la calcination de divers matériaux métalliques. Ces fours sont capables de traiter une large gamme de métaux, notamment le cuivre, l'aluminium, le fer et l'acier. La polyvalence de ces fours permet un contrôle précis de la température et de l'environnement, ce qui les rend idéaux pour la recherche et les applications industrielles.

Par exemple, le cuivre, connu pour son excellente conductivité électrique, est souvent soumis à des traitements à haute température pour améliorer ses propriétés. De même, l'aluminium, un métal léger mais solide, subit une calcination pour améliorer sa résistance mécanique. Le fer et l'acier, composants fondamentaux de la construction et de la fabrication, bénéficient également des processus de chauffage et de refroidissement contrôlés fournis par les fours à moufle à haute température.

La capacité à fondre et à calciner ces métaux à des températures élevées est cruciale pour les processus d'affinage, la formation d'alliages et la production de matériaux spécialisés. Les fours à moufle à haute température sont donc indispensables dans les chaînes de production industrielles et les laboratoires de recherche avancée.

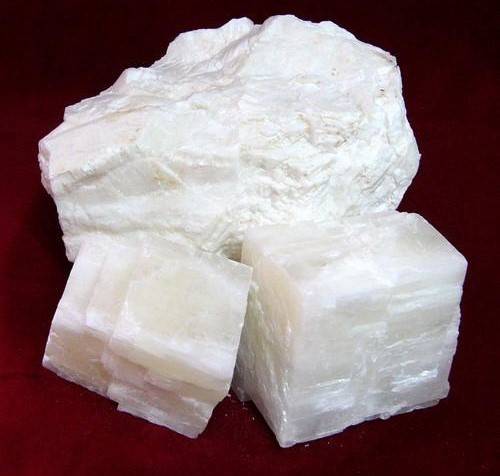

Matériaux céramiques

Les fours à moufle à haute température sont des outils indispensables pour le traitement des matériaux céramiques, en particulier pour le frittage et la calcination. Ces fours peuvent traiter un large éventail de matériaux céramiques, notamment l'alumine , zircone et le nitrure de silicium . Chacun de ces matériaux présente des défis et des avantages uniques, ce qui les rend adaptés à différentes applications dans l'industrie de la céramique.

Types de matériaux céramiques

-

Céramique d'oxyde: Les céramiques d'oxyde, telles que l'alumine et la zircone, sont connues pour leur point de fusion élevé et leur excellente stabilité thermique. Elles sont souvent utilisées dans des applications nécessitant une résistance mécanique élevée et une résistance à l'usure et à la corrosion.

-

Céramiques non oxydées: Le nitrure de silicium fait partie de la catégorie des céramiques non oxydées. Ces matériaux sont appréciés pour leur résistance exceptionnelle aux chocs thermiques et leur solidité à haute température, ce qui les rend idéaux pour les environnements où les cycles thermiques sont un problème.

-

Céramiques silicatées: Les céramiques silicatées, qui comprennent l'argile et le kaolin, sont le type de matériaux céramiques le plus courant. Elles se caractérisent par des températures de frittage basses et sont largement utilisées en raison de l'abondance et du faible coût de leurs matières premières naturelles. Toutefois, elles présentent généralement des propriétés mécaniques inférieures à celles des céramiques oxydées et non oxydées.

Processus de frittage

Le processus de frittage dans des fours à moufle à haute température est essentiel pour obtenir la microstructure et les propriétés mécaniques souhaitées dans les matériaux céramiques. Ce processus consiste à compacter la poudre de céramique en une masse solide sous l'effet de la chaleur et de la pression. Les trois étapes clés de ce processus sont les suivantes

- Préparation de la poudre: La qualité de la poudre de départ influence considérablement les propriétés finales de la céramique.

- Pressage: La poudre est compactée sous haute pression pour lui donner la forme souhaitée.

- Frittage: La poudre compactée est chauffée dans le four à moufle à une température inférieure à son point de fusion, ce qui entraîne sa densification et la formation d'une pièce solide.

En contrôlant soigneusement ces étapes, il est possible de produire des matériaux céramiques présentant des caractéristiques optimales pour diverses applications industrielles.

Composés

Les fours à moufle à haute température sont des outils polyvalents pour la synthèse et la calcination de divers composés. Ces fours peuvent faciliter la transformation de matières premières en composés précieux grâce à des processus de chauffage contrôlés. Par exemple, la calcination du carbonate de calcium (CaCO₃) à des températures élevées entraîne la décomposition en oxyde de calcium (CaO) et en dioxyde de carbone (CO₂). Ce processus est fondamental dans des industries telles que la production de ciment.

De même, chlorure de sodium (NaCl), communément appelé sel de table, peut subir une décomposition thermique dans des conditions spécifiques, bien que cela soit moins courant. Plus généralement, le chlorure de sodium est utilisé avec d'autres composés pour former de nouvelles substances, comme l'hydroxyde de sodium (NaOH) par le biais du procédé chloralcalin.

| Composé | État initial | État final | Application |

|---|---|---|---|

| Carbonate de calcium | Solide | Oxyde de calcium + dioxyde de carbone | Production de ciment |

| Oxyde de calcium | Solide | Solide | Matériaux de construction |

| Chlorure de sodium | Solide | Divers composés | Produits chimiques industriels, industrie alimentaire |

La possibilité de synthétiser et de calciner de tels composés souligne l'importance des fours à moufle à haute température, tant dans le domaine de la recherche que dans celui de l'industrie. Ces fours permettent un contrôle précis de la température et de l'atmosphère, ce qui les rend indispensables pour la production de composés de haute pureté et l'étude de leurs propriétés thermiques.

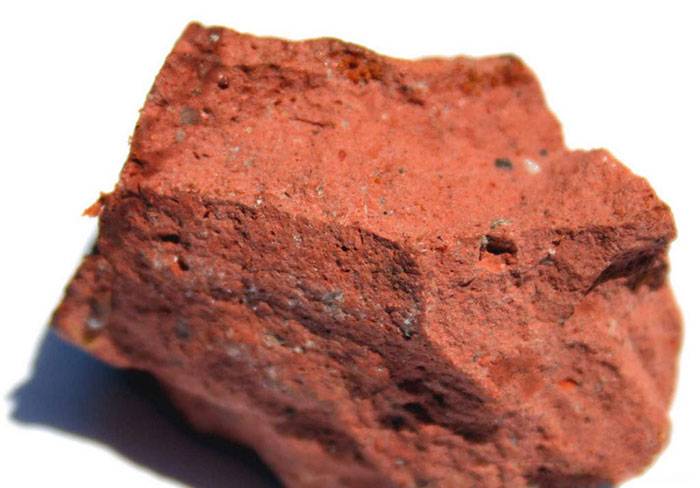

Minéraux

Les fours à moufle à haute température sont des outils indispensables dans le processus de calcination de divers minéraux. Ces fours peuvent traiter efficacement un large éventail de types de minéraux, chacun ayant des propriétés et des applications uniques. Par exemple, les fours à moufle peuvent traiter bauxite une source primaire d'aluminium, subit une calcination pour éliminer l'humidité et améliorer sa réactivité en vue d'un traitement ultérieur. De même, minerai de fer sulfureux bénéficie de la calcination pour éliminer la teneur en soufre, ce qui améliore la qualité du fer obtenu.

La calcination de minéraux tels que le calcaire est essentielle pour produire de la chaux vive, un matériau largement utilisé dans la construction et l'agriculture. Ce processus permet non seulement de purifier les minéraux, mais aussi de modifier leurs propriétés physiques et chimiques, ce qui les rend plus adaptés à des applications industrielles spécifiques. La polyvalence des fours à moufle à haute température dans le traitement de divers types de minéraux souligne leur importance dans divers contextes industriels et scientifiques.

Expériences à haute température

Expériences scientifiques

Les fours à moufle à haute température sont des outils indispensables à la recherche scientifique, en particulier dans des domaines tels que la science des matériaux, la chimie et la physique. Ces fours peuvent simuler des conditions extrêmes difficiles à atteindre en laboratoire, ce qui les rend idéaux pour une large gamme d'expériences à haute température.

Dans le domaine de la science des matériaux les fours à moufle sont utilisés pour étudier les propriétés thermiques des matériaux, telles que leur point de fusion, les transitions de phase et les changements structurels à des températures élevées. Par exemple, le frittage de matériaux céramiques tels que l'alumine et la zircone, qui nécessite des températures supérieures à 1 000 °C, est une application courante.

En chimie ces fours sont utilisés pour des réactions nécessitant des températures élevées, comme la calcination de composés tels que le carbonate de calcium pour produire de l'oxyde de calcium. L'environnement contrôlé fourni par les fours à moufle garantit que ces réactions se déroulent de manière uniforme et efficace.

En physique les fours à moufle sont utilisés pour étudier le comportement des matériaux à haute température, comme la dilatation thermique des métaux ou la dégradation des polymères. Ces expériences nécessitent souvent un contrôle précis de la température et de l'uniformité, ce que les fours à moufle peuvent fournir.

Dans l'ensemble, les fours à moufle à haute température offrent une plate-forme polyvalente pour mener une multitude d'expériences dans diverses disciplines scientifiques, ce qui en fait une pierre angulaire de la recherche et du développement de pointe.

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1800℃ pour laboratoire

Articles associés

- Avantages du revêtement en fibres de mullite pour les fours à haute température

- L'effet de la teneur en humidité de la poudre sur le pressage isostatique à froid

- Choisir le four à moufle adapté aux besoins du laboratoire

- Creuset en céramique d'alumine pour les récipients d'essai d'analyse thermique

- Guide complet des fours atmosphériques : Types, applications et avantages