Caractéristiques du four de traitement thermique sous vide

Étanchéité stricte au vide

Le maintien de l'intégrité d'un environnement sous vide est primordial pour la réussite du traitement thermique de pièces métalliques dans un four fermé. Cette exigence rigoureuse nécessiteune étanchéité au vide stricte pour maintenir le taux de fuite d'origine du four et garantir la qualité et l'homogénéité des pièces traitées. Le corps du four, en particulier, doit être méticuleusement construit pour garantir l'étanchéité au gaz. Pour ce faire, on utilise généralement des techniques de soudage de précision qui réduisent au minimum le nombre d'ouvertures et de points de fuite potentiels.

Pour mieux comprendre l'importance de l'étanchéité au vide, examinons les points clés suivants :

-

Soudure étanche au gaz: Le corps du four doit être soudé de manière étanche aux gaz afin de créer une barrière imperméable aux gaz atmosphériques. Ce processus fait appel à des techniques spécialisées pour s'assurer qu'il ne subsiste pas de lacunes ou de pores microscopiques susceptibles d'entraîner une dégradation du vide.

-

Minimiser les ouvertures: Chaque ouverture dans le corps du four représente une voie d'accès potentielle pour l'air et d'autres gaz. Par conséquent, les considérations de conception doivent donner la priorité à la réduction de ces ouvertures à un minimum absolu. Cela permet non seulement d'améliorer l'intégrité du vide, mais aussi de simplifier les processus de maintenance et d'inspection.

-

Matériaux d'étanchéité: Des matériaux d'étanchéité avancés, tels que des joints résistants aux hautes températures, sont utilisés pour renforcer l'environnement sous vide. Ces matériaux sont choisis pour leur capacité à résister aux conditions extrêmes à l'intérieur du four tout en conservant leurs propriétés d'étanchéité.

En résumé, l'attention méticuleuse portée à l'étanchéité du vide dans les fours de traitement thermique sous vide est la pierre angulaire qui garantit la qualité et la fiabilité du processus de traitement thermique. En employant des soudures étanches au gaz, en minimisant les ouvertures et en utilisant des matériaux d'étanchéité performants, l'intégrité de l'environnement sous vide est préservée, ce qui permet de sauvegarder la qualité des pièces métalliques traitées.

Utilisation de matériaux de chauffage et d'isolation

Dans les fours de traitement thermique sous vide, la sélection des matériaux de chauffage et d'isolation est essentielle pour garantir à la fois l'efficacité opérationnelle et l'intégrité des composants traités. Ces matériaux doivent exceller dans deux domaines principaux :la compatibilité avec le vide etl'endurance à haute température.

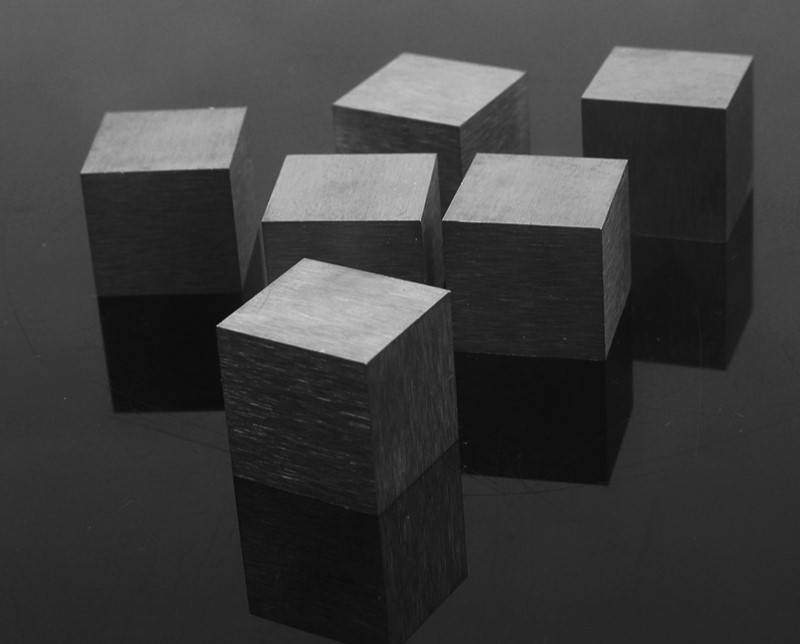

Les matériaux tels que letantale,tungstène,molybdèneetgraphite sont fréquemment utilisés en raison de leurs propriétés exceptionnelles. Par exemple, le tantale et le tungstène présentent une remarquable stabilité à haute température, conservant leur intégrité structurelle même dans des conditions de chaleur extrême. De même, le molybdène et le graphite ont une faible pression de vapeur, ce qui est essentiel pour maintenir un environnement sous vide stable dans le four.

| Matériau | Résistance à haute température | Faible pression de vapeur |

|---|---|---|

| Tantale | Excellent | Excellente |

| Tungstène | Excellente | Élevée |

| Molybdène | Très bon | Modéré |

| Graphite | Bonne | Très faible |

L'utilisation de ces matériaux permet au four de fonctionner aux températures requises sans compromettre l'intégrité du vide, garantissant ainsi la qualité et la cohérence du processus de traitement thermique.

Dispositifs refroidis à l'eau

Les dispositifs refroidis à l'eau sont des composants essentiels des fours de traitement thermique sous vide, conçus pour protéger les pièces critiques des conditions extrêmes dans lesquelles elles fonctionnent. Ces dispositifs sont principalement utilisés pour refroidir la coquille du four, le couvercle du four et les éléments chauffants électriques, qui sont susceptibles de se déformer et de s'endommager en raison des températures élevées et de l'environnement sous vide.

La nécessité d'utiliser des dispositifs refroidis à l'eau découle des exigences opérationnelles uniques des fours de traitement thermique sous vide. Dans des conditions de vide, l'absence de pression atmosphérique signifie qu'il n'y a pas de force externe pour contrer la dilatation thermique interne des composants du four. Cette situation peut entraîner une déformation importante, voire une défaillance structurelle, si elle n'est pas gérée correctement. En outre, les températures élevées générées pendant le processus de chauffage peuvent entraîner une dégradation des matériaux, en particulier pour les composants fabriqués à partir de métaux à faible stabilité thermique.

Pour atténuer ces risques, des chemises et des conduits refroidis à l'eau sont placés stratégiquement autour de la coque et du couvercle du four. Ces systèmes de refroidissement fonctionnent en faisant circuler de l'eau à des températures contrôlées, ce qui permet de dissiper efficacement la chaleur et de préserver l'intégrité structurelle des composants du four. De même, les éléments chauffants électriques, qui sont essentiels pour le chauffage uniforme des pièces à usiner, doivent également être refroidis à l'eau pour éviter la surchauffe et garantir leur longévité.

L'intégration de dispositifs refroidis à l'eau n'est pas seulement une mesure de protection, mais aussi un aspect essentiel de l'efficacité opérationnelle du four. En veillant à ce que les composants clés restent dans leurs limites thermiques, ces dispositifs contribuent à la fiabilité et aux performances globales du processus de traitement thermique sous vide. Ceci est particulièrement important dans les industries où la précision et la cohérence sont primordiales, telles que l'aérospatiale et la fabrication automobile.

En résumé, les dispositifs refroidis à l'eau jouent un rôle essentiel dans la conception et le fonctionnement des fours de traitement thermique sous vide. Ils sont indispensables pour prévenir les dommages induits par la chaleur et garantir la longévité et l'efficacité des composants du four, ce qui permet de maintenir les normes élevées requises dans les processus de fabrication avancés.

Basse tension et courant élevé

Dans les fours de traitement thermique sous vide, les éléments chauffants électriques sont conçus pour fonctionner à basse tension. Ce choix de conception est crucial pour éviter l'apparition de décharges lumineuses ou d'arcs électriques, qui peuvent entraîner des dommages importants aux composants du four. Ces décharges, si elles ne sont pas gérées, peuvent compromettre l'intégrité des éléments chauffants et d'autres pièces critiques, affectant ainsi les performances globales et la longévité du four.

Pour atténuer le risque de telles décharges, la conception structurelle du four doit intégrer plusieurs caractéristiques essentielles. Par exemple, la disposition des éléments chauffants doit être méticuleusement planifiée pour s'assurer qu'ils sont correctement espacés et isolés. Cela permet de réduire la probabilité de décharges électriques qui pourraient se produire en raison de la proximité ou d'une isolation insuffisante. En outre, l'utilisation de matériaux isolants spécialisés de haute qualité peut renforcer la sécurité et la fiabilité du système de chauffage.

En outre, les connexions électriques à l'intérieur du four doivent être robustes et conçues pour gérer efficacement des courants élevés sans provoquer d'échauffement localisé ou d'étincelles. Cela implique l'utilisation de conducteurs épais et de connecteurs bien isolés pour s'assurer que l'énergie électrique est transmise en douceur et en toute sécurité aux éléments chauffants. En adoptant ces mesures, le four peut maintenir un processus de chauffage stable et efficace, en minimisant les risques associés aux opérations à basse tension et à courant élevé.

Haut degré d'automatisation

Les fours de traitement thermique sous vide nécessitent un haut degré d'automatisation pour orchestrer des actions rapides avec précision, garantissant ainsi la sécurité et l'efficacité des processus de chauffage et de refroidissement. Cette automatisation est cruciale pour plusieurs raisons :

-

Protocoles de sécurité: Les systèmes automatisés peuvent surveiller les fluctuations de température et les changements de pression en temps réel et y répondre, garantissant ainsi que le four fonctionne dans des paramètres sûrs. Cette approche proactive minimise le risque d'accident et garantit l'intégrité des pièces métalliques traitées.

-

Efficacité du processus: L'automatisation permet un contrôle précis des cycles de chauffage et de refroidissement, optimisant ainsi le temps et l'énergie nécessaires à chaque processus. Cela permet non seulement d'améliorer l'efficacité globale du four, mais aussi de réduire les coûts d'exploitation.

-

Qualité constante: En automatisant les tâches répétitives, le four peut maintenir un processus de traitement cohérent, ce qui permet d'obtenir des résultats uniformes et de haute qualité. Ceci est particulièrement important dans les industries où la précision et la fiabilité sont primordiales, telles que l'aérospatiale et la fabrication automobile.

-

Coordination complexe: La coordination complexe requise pour les actions rapides, telles que les ajustements soudains de température ou les changements de flux de gaz, est mieux gérée par les systèmes automatisés. Ces systèmes peuvent exécuter des séquences complexes avec rapidité et précision, en veillant à ce que chaque étape du processus se déroule comme prévu.

En résumé, le degré élevé d'automatisation des fours de traitement thermique sous vide est indispensable pour maintenir la sécurité, améliorer l'efficacité, garantir une qualité constante et gérer des séquences opérationnelles complexes.

Connaissances générales sur le traitement thermique sous vide

Gaz de refroidissement et huile à vide

Lors du traitement thermique sous vide des alliages de titane, il est essentiel d'éviter d'utiliser l'azote comme gaz de refroidissement. Cela est dû au risque de réactions chimiques qui peuvent compromettre l'intégrité de l'alliage. Au lieu de cela, il faut utiliserhuile de trempe sous vide à faible pression de vapeur saturante est recommandée pour le processus de trempe. Ce type d'huile assure un transfert de chaleur efficace tout en minimisant le risque de contamination de la surface.

Pour préserver l'intégrité du processus de traitement thermique, le four doit être maintenu dans unenvironnement sous vide ou rempli d'azoteazote pur. Cette pratique permet d'éviter l'absorption d'humidité, qui peut conduire à l'oxydation et à d'autres effets indésirables. La pureté de l'azote utilisé est également essentielle : il ne doit pas contenir plus de 2 ppm d'oxygène et 5 à 10 ppm d'eau par volume pour garantir des performances optimales.

En revanche, l'azote est couramment utilisé comme moyen de refroidissement dans de nombreuses autres applications en raison de sa rentabilité et de sa relative sécurité. Cependant, pour les alliages de titane, les risques associés aux réactions chimiques nécessitent l'utilisation de méthodes alternatives. La sélection du milieu de refroidissement approprié est donc une considération critique dans le traitement thermique sous vide des alliages de titane, garantissant à la fois la qualité et la sécurité du produit final.

Pression et chauffage

Le contrôle du taux de montée en pression est crucial dans les fours de traitement thermique sous vide pour garantir l'intégrité et l'uniformité du processus de chauffage. La principale méthode de chauffage dans ces fours est le rayonnement, ce qui nécessite un espacement minutieux des pièces à usiner pour obtenir une distribution uniforme de la chaleur. Un bon espacement permet d'éviter les surchauffes localisées et garantit que toutes les pièces atteignent la température souhaitée de manière uniforme.

La température de chauffage pour les traitements sous vide s'aligne généralement sur les méthodes conventionnelles, mais l'environnement sous vide présente des défis uniques. Par exemple, l'absence de gaz atmosphériques signifie que le transfert de chaleur se fait uniquement par rayonnement, contrairement aux fours conventionnels où la convection joue également un rôle important. Cela nécessite l'utilisation de matériaux résistants aux températures élevées, tels que le tantale, le tungstène, le molybdène et le graphite, qui sont couramment utilisés dans les fours à vide en raison de leur faible pression de vapeur et de leur capacité à résister à des températures extrêmes.

En outre, la conception du four doit tenir compte des exigences de basse tension et de courant élevé des éléments chauffants électriques afin d'éviter les décharges d'arc. Les dispositifs refroidis à l'eau sont essentiels pour les composants tels que la coque et le couvercle du four, afin de réduire le risque de déformation et d'endommagement dans les conditions de chaleur et de vide intenses. Le haut degré d'automatisation de ces fours garantit que tous ces processus complexes sont coordonnés avec précision, ce qui améliore à la fois la sécurité et l'efficacité.

Refroidissement et pureté des gaz

Les fours de trempe sous vide sont équipés de dispositifs avancés de refroidissement rapide qui permettent de régler les débits d'eau, assurant ainsi un contrôle précis de la température pendant le processus de refroidissement. Ce contrôle est essentiel pour préserver l'intégrité et les propriétés de divers matériaux, notamment l'acier, les alliages à haute température et les alliages de titane.

| Matériau | Gaz de refroidissement recommandé | Exigences de pureté |

|---|---|---|

| Acier | Azote | Haute pureté (>99,9%) |

| Alliages à haute température | Argon | Ultra-haute pureté (>99,999%) |

| Alliages de titane | Argon | Ultra-haute pureté (>99,999%) |

Le choix du gaz de refroidissement n'est pas arbitraire ; il est dicté par les propriétés chimiques et physiques spécifiques du matériau à traiter. Par exemple, si l'azote est efficace pour refroidir l'acier, il peut réagir chimiquement avec les alliages de titane, entraînant une contamination indésirable de la surface. Par conséquent, l'argon, de nature inerte, est préféré pour refroidir les alliages de titane et les alliages à haute température, ce qui garantit que les matériaux conservent les propriétés mécaniques et chimiques souhaitées.

En outre, la pureté du gaz de refroidissement joue un rôle essentiel dans le processus de traitement thermique. Les gaz de haute pureté, tels que l'argon ultra-haute pureté, minimisent le risque d'introduction d'impuretés susceptibles de compromettre la qualité du matériau. Cette attention méticuleuse à la pureté du gaz souligne l'importance de maintenir un environnement contrôlé dans le four à vide, où même des contaminants mineurs peuvent avoir des impacts significatifs sur le produit final.

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- De la poussière à la densité : la science microstructurale du pressage à chaud

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance

- Au-delà de la chaleur : pourquoi la pression est le facteur décisif dans les matériaux avancés

- La physique invisible de la perfection : maîtriser la chaleur, la pression et le temps

- Four de presse à chaud sous vide : un guide complet