Principe du pressage isostatique

Table des matières

- Principe du pressage isostatique

- Processus de fabrication

- Présentation du pressage isostatique à froid (CIP) et de la façon dont il permet d'obtenir une densité uniforme dans un compact

- Explication du fait qu'aucun lubrifiant ne doit être ajouté à la poudre, ce qui permet d'obtenir de plus grandes résistances vertes

- Détails de la technique du sac humide, y compris l'utilisation d'un fluide sous pression et d'un système intensificateur/pompage

- Détails de la technique du sac sec, y compris ses avantages en matière d'automatisation du remplissage, du compactage et du retrait du compactage

- Matériaux utilisés dans le pressage isostatique

- Liste de diverses poudres pouvant être compactées par CIP, notamment les céramiques, les poudres de tungstène et les billettes ferreuses fortement alliées

- Description de la manière dont diverses céramiques, notamment l'alumine, le nitrure de silicium, le carbure de silicium et les sialons, sont soumises au CIP.

- Capacités de conception du pressage isostatique

- Discussion sur la manière dont le CIP peut produire des composants et des préformes de plus grande taille et complexité

- Explication de la manière dont des composants présentant des rapports longueur/diamètre plus longs peuvent être produits avec une densité uniforme sur toute leur longueur.

- Comparaison des densités et des résistances à l'état vert des compacts produits avec CIP par rapport au compactage sous matrice

- Détails sur la façon dont des formes complexes de contre-dépouille et de filetage peuvent être produites avec CIP

Fonctionnement de la presse isostatique

Le pressage isostatique permet de produire différents types de matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. Le mélange de poudres est compacté et encapsulé sous pression isostatique, en utilisant une pression également appliquée dans toutes les directions. Le pressage isostatique confine la poudre métallique dans une membrane flexible ou un récipient hermétique qui agit comme une barrière de pression entre la poudre et le milieu sous pression, liquide ou gazeux qui l'entoure.

Principe du pressage isostatique

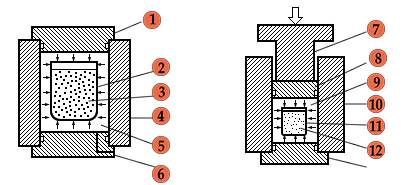

- La poudre est placée et scellée dans un moule flexible tel que du polyuréthane, puis soumise à une pression hydrostatique uniforme.

- Technique du sac mouillé. Un sac flexible contenant la poudre est immergé dans le récipient sous pression contenant le fluide sous pression, tel qu'une huile soluble.

- Technique du sac sec. Le sac flexible est « fixé » dans le récipient sous pression et la poudre peut être chargée sans que le sac ait à quitter le récipient.

Le matériau sous forme de poudre est scellé dans un moule flexible (ou un sac) situé à l’intérieur d’un récipient sous pression. Une pression hydrostatique est appliquée à l’extérieur du moule, jusqu’à ce que les molécules de poudre à l’intérieur se soient suffisamment liées. Des processus de finition ultérieurs peuvent être nécessaires.

Processus alternatifs

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter la pièce. Les poudres métalliques sont placées dans un récipient souple, qui devient le moule de la pièce. La pression du fluide est exercée sur toute la surface extérieure du récipient, ce qui amène le récipient à presser et à former la poudre selon la géométrie correcte. Le pressage isostatique est particulier dans la mesure où il utilise une pression globale.

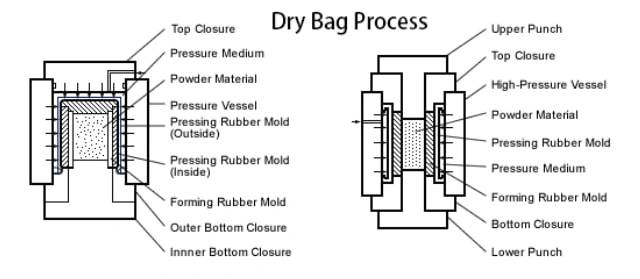

Il existe deux types généraux d’opérations de pressage isostatique : le sac humide et le sac sec. La variante du sac humide implique un moule en élastomère séparé qui est chargé à l'extérieur de la presse puis immergé dans le récipient sous pression. La variante du sac sec évite l'étape d'immersion en créant un moule intégré au récipient sous pression. Dans le processus de sac sec, la poudre est ajoutée au moule, le moule est scellé, une pression est appliquée, puis la pièce est éjectée.

Technologie de sac sec

Dans ce processus, le moule est fixé dans le récipient sous pression. La poudre est introduite dans le moule alors qu'elle se trouve encore dans le récipient sous pression. Après cela, la pression isostatique du liquide sous pression est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide avec une microstructure compacte.

La technologie des sacs secs est idéale pour la production de masse de matériaux. Ce processus ne prend généralement qu’une minute. C’est bien plus rapide que la technologie des sacs humides.

Technologie des sacs humides

Au cours de ce processus, la poudre est versée dans un moule et scellée hermétiquement. Cela se produit à l’extérieur du récipient sous pression. Après avoir rempli le moule de poudre, le moule est immergé dans le fluide sous pression à l’intérieur du récipient sous pression. Ensuite, une pression isostatique est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide.

Ce processus n'est pas aussi courant que l'autre type de pressage isostatique à froid. Il existe aujourd’hui plus de 3 000 presses à sacs humides utilisées dans le monde entier. Ces sacs humides ont des tailles allant de 50 mm à 2 000 mm de diamètre.

Le traitement du matériau à l'aide de la technologie des sacs humides prend de 5 à 30 minutes. C’est donc relativement lent. Cependant, des pompes à grand volume et des mécanismes de chargement améliorés peuvent grandement accélérer le processus.

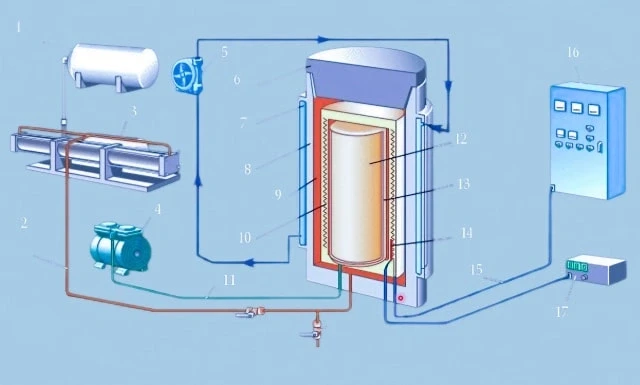

Processus de pressage isostatique

Dans le processus de pressage isostatique, les produits sont placés dans un récipient fermé rempli de liquide et appliqués une pression égale sur chaque surface pour augmenter leur densité sous haute pression, obtenant ainsi les formes requises. Les presses isostatiques sont largement utilisées dans le formage de réfractaires à haute température, de céramiques, de carbure cémenté, d'aimants permanents au lanthane, de matériaux carbonés et de poudres de métaux rares.

Processus de fabrication

Présentation du pressage isostatique à froid (CIP) et de la façon dont il permet d'obtenir une densité uniforme dans un compact

Le pressage isostatique à froid (CIP) est un procédé de compactage de poudres confinées dans un moule en élastomère. Le moule est placé dans une chambre sous pression et soumis à une haute pression de tous les côtés. Ce procédé est couramment utilisé avec la métallurgie des poudres, les carbures cémentés, les matériaux réfractaires, le graphite, les céramiques, les plastiques et d'autres matériaux. Le CIP permet d'obtenir une densité uniforme dans le compact, garantissant une qualité et des performances constantes.

Explication du fait qu'aucun lubrifiant ne doit être ajouté à la poudre, ce qui permet d'obtenir de plus grandes résistances vertes

Lors du processus de pressage isostatique à froid, aucun lubrifiant ne doit être ajouté à la poudre. En effet, le compactage est obtenu grâce à l’application d’une pression de tous les côtés. L'absence de lubrifiant se traduit par une plus grande résistance à l'état vert, car il n'y a aucune interférence entre les particules de poudre et le lubrifiant. Cela conduit à un compact plus dense avec des propriétés mécaniques améliorées.

Détails de la technique du sac humide, y compris l'utilisation d'un fluide sous pression et d'un système intensificateur/pompage

Dans la technique du sac humide de pressage isostatique à froid, le matériau en poudre est rempli dans un moule ou un sac, qui est ensuite hermétiquement fermé. Le moule ou le sac est immergé dans un récipient sous pression rempli de fluide sous pression, tel que de l'huile ou de l'eau. L'intensificateur ou le système de pompage applique une pression isostatique sur la surface externe du moule, comprimant la poudre en une masse solide. Cette technique est adaptée à la production multiformes, de petites à grandes séries, ainsi qu'au pressage de produits de grandes dimensions.

Détails de la technique du sac sec, y compris ses avantages en matière d'automatisation du remplissage, du compactage et du retrait du compactage

Dans la technique du pressage isostatique à froid en sac sec, le moule est fixé dans le récipient sous pression. La poudre est introduite dans le moule alors qu'elle se trouve encore dans le récipient sous pression. La pression isostatique du fluide sous pression est ensuite appliquée à la surface externe du moule, comprimant la poudre en une masse solide. La technique du sac sec offre des avantages dans l'automatisation du remplissage, du compactage et du retrait du compactage. Elle est idéale pour la production de masse et peut réduire considérablement le temps de traitement par rapport à la technique du sac humide.

Matériaux utilisés dans le pressage isostatique

Liste de diverses poudres pouvant être compactées par CIP, notamment les céramiques, les poudres de tungstène et les billettes ferreuses fortement alliées

Le pressage isostatique, également connu sous le nom de pressage isostatique à froid (CIP), est un processus utilisé pour compacter une variété de poudres sous des formes solides. Cette méthode est largement utilisée dans diverses industries en raison de sa polyvalence et de son efficacité. Certains des matériaux qui peuvent être compactés à l’aide du CIP comprennent :

Céramiques : le pressage isostatique est couramment utilisé pour compacter les céramiques telles que l'alumine, le nitrure de silicium, le carbure de silicium et les sialons. Ces céramiques sont soumises à une pression isostatique, ce qui contribue à réduire leur porosité et à augmenter leur densité.

Poudres de tungstène : Les poudres de tungstène sont un autre type de matériau qui peut être compacté par CIP. Ce processus permet la production de différentes formes et tailles de composants en tungstène.

Billettes ferreuses fortement alliées : Les billettes ferreuses fortement alliées sont souvent compactées par CIP avant de subir un pressage isostatique à chaud (HIP). Cela contribue à améliorer la résistance globale et la qualité du produit final.

![céramiques, poudres de tungstène et billettes ferreuses fortement alliées]()

céramiques, poudres de tungstène et billettes ferreuses fortement alliées

Description de la manière dont diverses céramiques, notamment l'alumine, le nitrure de silicium, le carbure de silicium et les sialons, sont soumises au CIP.

Les céramiques telles que l'alumine, le nitrure de silicium, le carbure de silicium et les sialons sont généralement soumises à un pressage isostatique à froid (CIP) pour atteindre un niveau élevé de densité et de résistance. Le procédé CIP consiste à placer la poudre céramique dans des moules flexibles, généralement en caoutchouc ou en élastomères.

Il existe deux techniques principales utilisées en CIP : la technique du sac humide et la technique du sac sec. Dans la technique du sac humide, les moules remplis de poudre sont immergés dans de l'eau ou d'autres liquides et une pression est appliquée de manière isostatique. Cette méthode permet de compacter des formes complexes et même des lingots de tungstène pesant jusqu'à 1 tonne. D'autre part, la technique du sac sec est utilisée pour des formes plus simples, où le moule rempli de poudre est scellé et où une compression se produit entre le moule et le récipient sous pression.

Le pressage isostatique applique une pression égale dans toutes les directions, ce qui entraîne une répartition uniforme de la densité et une résistance élevée des billettes. Ce procédé est particulièrement avantageux pour les céramiques ayant des exigences élevées en termes de performances et de résistance. Il permet la production de pièces présentant des caractéristiques concaves, creuses et élancées, ainsi que d'autres formes complexes.

En résumé, le pressage isostatique à froid est une méthode polyvalente pour compacter divers matériaux, notamment la céramique, les poudres de tungstène et les billettes ferreuses fortement alliées. Le procédé consiste à soumettre les poudres à une pression isostatique dans des moules flexibles, ce qui permet d'obtenir des composants denses et résistants. Les céramiques telles que l'alumine, le nitrure de silicium, le carbure de silicium et les sialons sont généralement compactées par CIP, ce qui permet la production de formes complexes avec des exigences élevées en termes de performances et de résistance.

Capacités de conception du pressage isostatique

Discussion sur la manière dont le CIP peut produire des composants et des préformes de plus grande taille et complexité

Le pressage isostatique à froid (CIP) est une technologie à base de poudre de forme presque nette qui permet la production de composants métalliques et céramiques de plus grande taille et complexité. Avec le CIP, diverses poudres, notamment les métaux, les céramiques, les plastiques et les composites, peuvent être pressées de manière isostatique à l'échelle commerciale. Le procédé consiste à placer la poudre dans un moule flexible, qui est ensuite soumis à une haute pression provenant de toutes les directions à l'aide d'un milieu liquide. Cela permet la production de composants et de préformes difficiles, voire impossibles à produire par d’autres méthodes.

Explication de la manière dont des composants présentant des rapports longueur/diamètre plus longs peuvent être produits avec une densité uniforme sur toute leur longueur.

L'un des avantages du CIP est sa capacité à produire des composants avec des rapports longueur/diamètre plus longs tout en maintenant une densité uniforme sur toute leur longueur. La pression exercée par le fluide pendant le processus de pressage isostatique assure un compactage uniforme de la poudre, ce qui entraîne une densité uniforme au sein de la partie compactée. Cette densité uniforme est cruciale pour les composants présentant des rapports longueur/diamètre plus longs, car elle garantit des propriétés mécaniques et des performances constantes sur toute la longueur du composant.

Comparaison des densités et des résistances à l'état vert des compacts produits avec CIP par rapport au compactage sous matrice

Par rapport au compactage à la filière, le CIP offre l’avantage d’obtenir des densités plus uniformes grâce à des effets de friction minimisés. Le compactage des matrices repose sur des matrices rigides, ce qui peut entraîner des variations de compactage et de densité inégales au sein de la pièce compactée. En revanche, le CIP utilise des moules flexibles qui permettent d'appliquer une pression uniformément dans toutes les directions, réduisant ainsi la friction et assurant une répartition plus cohérente de la densité. Il en résulte des compacts avec des densités uniformes plus élevées et des propriétés mécaniques améliorées.

Détails sur la façon dont des formes complexes de contre-dépouille et de filetage peuvent être produites avec CIP

Le CIP est particulièrement adapté à la production de formes complexes avec contre-dépouille et filetage. La flexibilité des moules utilisés dans le CIP permet la création de géométries complexes et complexes qui seraient difficiles, voire impossibles à réaliser avec d'autres méthodes de fabrication. La pression exercée par le fluide lors du pressage isostatique garantit que la poudre remplit toutes les caractéristiques complexes du moule, ce qui donne lieu à des composants aux formes complexes en contre-dépouille et en filetage. Cette capacité fait du CIP un processus précieux pour les industries qui ont besoin de composants aux conceptions complexes, telles que l'aérospatiale et l'automobile.

Le pressage isostatique offre une gamme de capacités de conception qui en font un processus de fabrication polyvalent. La capacité de produire des composants et des préformes de plus grande taille et complexité, d’obtenir une densité uniforme sur toute la longueur des composants et de créer des formes complexes de contre-dépouille et de filetage fait du CIP une option attrayante pour une variété d’industries. Qu'il s'agisse d'applications dans l'aérospatiale, l'automobile ou d'autres secteurs, le pressage isostatique constitue une solution rentable pour produire des composants de haute qualité aux conceptions complexes.

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comprendre les bases du pressage isostatique

- Comprendre le pressage isostatique à froid et ses applications

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Étapes de fonctionnement de la presse isostatique automatique