Introduction aux méthodes de frittage et au frittage par presse à chaud sous vide

Techniques de frittage courantes

Les techniques de frittage sont essentielles pour transformer les poudres compactes en composants denses et résistants. Les méthodes les plus courantes comprennent le frittage sans pression et le frittage sous pression, chacune offrant des avantages uniques en fonction du résultat souhaité.

Le frittage sans pression consiste à chauffer la poudre compacte à la température requise sans appliquer de pression externe. Cette technique est souvent utilisée dans le frittage conventionnel, où des fours à caisson ou à tubes sont utilisés dans des atmosphères contrôlées pour garantir la sécurité et une bonne adhérence. Le frittage à haute température, une variante du frittage sans pression, augmente encore la température afin de réduire l'oxydation de la surface, d'améliorer les propriétés mécaniques, de réduire la porosité et de renforcer le métal. Toutefois, les pièces frittées à haute température ont tendance à se rétracter davantage.

Les méthodes de frittage sous pression Les méthodes de frittage sous pression, quant à elles, appliquent une pression externe pendant le processus de frittage afin d'obtenir des taux de densification plus élevés et de meilleures propriétés mécaniques. Cette catégorie comprend

- le frittage par pression isostatique à chaud (HIP): Il s'agit d'appliquer une pression isostatique dans toutes les directions simultanément, souvent dans un milieu gazeux, afin d'obtenir une densification uniforme.

- Le frittage sous pression à chaud: Utilise une combinaison de chaleur et de pression uniaxiale pour favoriser une densification rapide et contrôler la microstructure.

- Frittage sous pression d'air: La pression est appliquée dans un environnement rempli d'air, ce qui peut être particulièrement efficace pour certains matériaux qui bénéficient de la présence d'oxygène ou d'autres gaz.

Chacune de ces méthodes présente ses propres avantages et convient à des types de matériaux et d'applications spécifiques, ce qui en fait des outils essentiels dans l'arsenal des techniques de traitement des matériaux.

Avantages du frittage par presse à chaud sous vide

Le frittage par presse à chaud sous vide offre une myriade d'avantages qui en font une méthode privilégiée dans diverses industries. L'une des raisons les plus convaincantes de son adoption est la réduction significative des coûts associés au développement et à l'exploitation de ces fours. En optimisant la consommation d'énergie et en minimisant les déchets de matériaux, le frittage par presse à chaud sous vide présente une rentabilité supérieure à celle des méthodes de frittage traditionnelles.

En outre, l'environnement sous vide dans lequel se déroule le processus de frittage joue un rôle crucial dans l'amélioration de la qualité du produit final. L'absence de gaz atmosphériques empêche l'oxydation et la contamination, ce qui garantit que les matériaux conservent leurs propriétés. Cet environnement contrôlé permet également une meilleure gestion du processus, en permettant des ajustements précis des paramètres de température et de pression.

Le processus de frittage sous vide facilite la diffusion atomique, ce qui conduit à la formation d'un produit solide de haute densité. Ce processus de densification améliore considérablement les propriétés mécaniques, électroniques et thermiques des matériaux. Par exemple, la dureté et la densité des métaux et des céramiques peuvent être nettement améliorées, ce qui les rend plus adaptés aux applications soumises à de fortes contraintes et à des températures élevées.

| Avantage | Description |

|---|---|

| Rentabilité | Réduction des coûts d'exploitation grâce à l'efficacité énergétique et à l'optimisation des matériaux. |

| Contrôle de la qualité | Empêche l'oxydation et la contamination, garantissant des produits finaux de haute qualité. |

| Densification | Favorise la diffusion atomique, ce qui permet d'obtenir des matériaux à haute densité et à haute résistance. |

| Polyvalence | Convient à une large gamme de matériaux, y compris les métaux, les céramiques et les composites. |

En résumé, l'adoption du frittage par presse à chaud sous vide permet non seulement de réduire les coûts d'exploitation, mais aussi d'améliorer considérablement les propriétés physiques et mécaniques du produit final, ce qui en fait un choix de premier ordre pour le traitement des matériaux.

Caractéristiques du processus de frittage par presse à chaud

Mécanismes de densification

Le processus de densification dans le frittage par presse à chaud sous vide implique plusieurs mécanismes clés qui contribuent collectivement à la consolidation des matériaux. Ces mécanismes comprennent l'écoulement plastique, l'écoulement visqueux, la diffusion et le fluage, chacun jouant un rôle crucial dans l'obtention d'une densification rapide et d'un contrôle précis de la microstructure.

Écoulement plastique et écoulement visqueux

L'écoulement plastique et l'écoulement visqueux sont fondamentaux pour le processus de densification. L'écoulement plastique se produit lorsque les matériaux subissent une déformation sous contrainte, ce qui permet aux particules de se réorganiser et de remplir les vides. L'écoulement visqueux, quant à lui, implique le mouvement des particules sous l'effet des forces de cisaillement, ce qui contribue à la redistribution de la masse et à l'élimination des pores.

Diffusion et fluage

La diffusion et le fluage sont également des mécanismes critiques. La diffusion implique le mouvement des atomes des zones de forte concentration vers les zones de faible concentration, ce qui contribue à remplir les espaces interparticulaires. Le fluage, une déformation sous contrainte en fonction du temps, facilite la fermeture progressive des pores et la densification globale du matériau.

Autres processus de densification

Au-delà des mécanismes primaires, des processus supplémentaires tels que le réarrangement, la précipitation en solution et le mûrissement d'Ostwald améliorent encore la densification. Le réarrangement se produit lorsque le liquide fond, l'action capillaire attirant le liquide dans les pores et provoquant le réarrangement des grains dans un arrangement plus favorable. La précipitation en solution implique que les atomes passent préférentiellement en solution dans les zones de pression capillaire élevée et précipitent ensuite dans les zones de potentiel chimique plus faible, ce qui entraîne un aplatissement du contact et une densification. Le mûrissement d'Ostwald, où les particules plus petites se dissolvent et précipitent sur les particules plus grandes, contribue également à la densification en optimisant la distribution de la taille des particules.

L'ensemble de ces mécanismes et processus permet au frittage sous vide par pressage à chaud d'atteindre des niveaux élevés de densification et de contrôle de la microstructure, ce qui en fait une méthode supérieure pour la consolidation des matériaux.

Effets de la température et du vide

Le frittage par presse à chaud sous vide introduit un environnement contrôlé qui abaisse considérablement la température de frittage requise par rapport aux méthodes conventionnelles. Cette réduction de la température est essentielle car elle minimise la dégradation thermique du matériau, préservant ainsi ses propriétés mécaniques. L'environnement sous vide joue un rôle crucial dans l'élimination efficace des pores dans le matériau, un processus qui est accéléré par l'absence de gaz atmosphériques.

L'élimination des pores n'est pas une simple amélioration cosmétique ; elle a un impact direct sur le processus de densification. Au fur et à mesure que les pores sont éliminés, le matériau devient plus compact, ce qui améliore sa densité globale et son intégrité structurelle. Ce processus de densification est renforcé par la stabilisation de la structure des grains, qui empêche la formation de nouveaux pores et garantit une microstructure uniforme.

Pour illustrer l'impact des conditions de vide sur le frittage, examinons le tableau suivant :

| Aspect | Frittage conventionnel | Frittage sous vide par presse à chaud |

|---|---|---|

| Température de frittage | Supérieure | Plus basse |

| Élimination des pores | Moins efficace | Plus efficace |

| Densification | Plus lente | Plus rapide |

| Stabilité des grains | Moins stable | Plus stable |

Le tableau montre que le frittage par pressage à chaud sous vide permet non seulement d'atteindre un degré de densification plus élevé, mais aussi d'assurer une plus grande stabilité de la structure granulaire du matériau. Ce double avantage en fait un choix idéal pour les applications où la résistance et la durabilité du matériau sont primordiales.

Classification des fours de frittage par pression à chaud sous vide

Par utilisation environnementale

La classification des fours de frittage par presse à chaud est principalement basée sur les conditions environnementales dans lesquelles ils fonctionnent. Cette classification est essentielle pour comprendre les applications spécifiques et les avantages de chaque type de four.

-

Frittage par presse atmosphérique: Ce type de four fonctionne dans des conditions atmosphériques normales. Il est particulièrement utile pour les matériaux qui ne nécessitent pas un environnement contrôlé pour le frittage. La simplicité de cette installation la rend rentable et adaptée à un large éventail d'applications.

-

Frittage par presse à chaud avec protection atmosphérique: Contrairement aux fours atmosphériques, ces fours fonctionnent dans une atmosphère contrôlée, qui peut être inerte, réductrice ou oxydante, selon le matériau traité. Cet environnement contrôlé est essentiel pour éviter les réactions indésirables et garantir les propriétés souhaitées du matériau.

-

Frittage par presse à chaud sous vide: Il s'agit de la catégorie la plus avancée, fonctionnant sous vide afin d'éliminer toute interaction atmosphérique. L'environnement sous vide réduit considérablement la température de frittage et élimine efficacement les pores, ce qui améliore la densification et la stabilité du grain. Cette méthode est particulièrement avantageuse pour les matériaux à hautes performances pour lesquels la pureté et le contrôle précis de la microstructure sont essentiels.

| Type de four | Conditions environnementales | Principaux avantages |

|---|---|---|

| Atmosphérique | Atmosphérique normal | Rentable, large applicabilité |

| Atmosphère protégée | Atmosphère contrôlée | Prévient les réactions indésirables, propriétés précises des matériaux |

| Sous vide | Environnement sous vide | Température de frittage réduite, densification améliorée, contrôle précis de la microstructure |

La compréhension de ces classifications environnementales aide à sélectionner le four le plus approprié pour des besoins spécifiques de traitement des matériaux, en garantissant des performances et une qualité optimales.

Par plage de température

Les fours de frittage de presse à chaud sous vide sont classés en fonction de leur plage de températures de fonctionnement, chacune étant adaptée à des besoins spécifiques de traitement des matériaux. Ces plages sont généralement divisées en trois groupes principaux : les fours fonctionnant à une température inférieure à 800°C, ceux fonctionnant entre 1000°C et 1600°C, et ceux fonctionnant à une température supérieure à 1600°C.

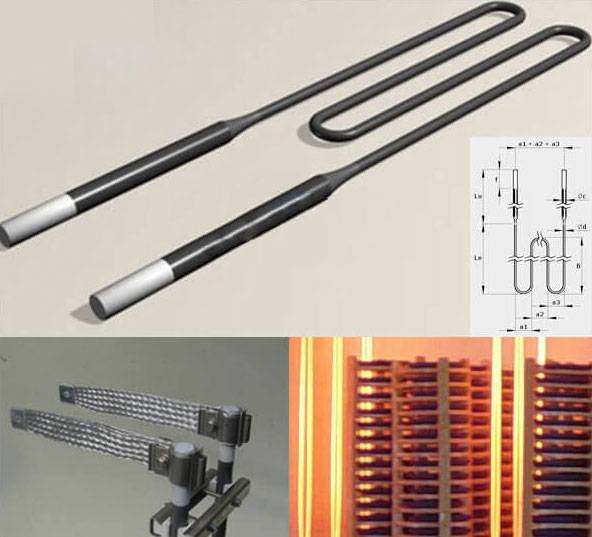

Pour les fours fonctionnant à une température inférieure à 800 °C, des éléments chauffants tels que des barres en carbure de silicium (SiC) ou des éléments chauffants en disiliciure de molybdène (MoSi₂) sont couramment utilisés. Ces éléments assurent un transfert de chaleur efficace à des températures plus basses, garantissant que les matériaux traités atteignent les conditions thermiques requises sans consommation d'énergie inutile.

Dans la gamme des températures moyennes, entre 1000°C et 1600°C, des éléments chauffants plus robustes comme le tungstène (W) ou le molybdène (Mo) sont utilisés. Ces matériaux peuvent supporter des températures plus élevées et fournir un chauffage constant, ce qui est crucial pour les processus impliquant des matériaux qui nécessitent un contrôle précis de la température pour une densification optimale et le développement de la microstructure.

Pour les opérations supérieures à 1600°C, des éléments chauffants à ultra-haute température tels que le tantale (Ta) ou le rhénium (Re) sont utilisés. Ces éléments sont sélectionnés pour leur capacité à maintenir la stabilité et l'efficacité à des températures extrêmes, permettant le traitement de matériaux avancés qui nécessitent de telles conditions pour le frittage.

Chaque plage de température nécessite également des matériaux d'isolation spécifiques pour garantir l'efficacité énergétique et protéger la structure du four. Par exemple, en dessous de 800°C, des fibres céramiques légères ou des briques réfractaires sont utilisées, tandis qu'au-dessus de 1600°C, des matériaux d'isolation plus avancés comme la zircone (ZrO₂) ou le carbure de hafnium (HfC) sont employés pour résister à la chaleur intense.

Cette classification par plage de température permet non seulement de sélectionner le four approprié pour des besoins spécifiques de traitement des matériaux, mais aussi de s'assurer que les systèmes de chauffage et d'isolation sont optimisés pour les conditions thermiques requises, améliorant ainsi l'efficacité du processus et la qualité du produit.

Composants des fours de frittage par presse à chaud sous vide

Corps et porte du four

Le corps et la porte du four sont des éléments essentiels dans la conception d'un four de frittage par presse à chaud sous vide, en particulier pour les applications à haute pression. Ces éléments doivent être construits avec des matériaux qui garantissent à la fois l'intégrité structurelle et l'efficacité thermique.

Matériaux et intégrité structurelle

Les matériaux utilisés pour le corps et la porte du four sont généralement des alliages de haute qualité qui peuvent résister à des températures et des pressions extrêmes. Les matériaux les plus courants sont les suivants

- Inconel: Connu pour sa grande solidité et sa résistance à la corrosion et à l'oxydation à des températures élevées.

- Hastelloy: Offre une excellente résistance à une large gamme d'environnements corrosifs, ce qui le rend idéal pour les applications à haute pression.

- Acier inoxydable: Il offre un équilibre entre solidité et résistance à la corrosion, et est souvent utilisé en combinaison avec d'autres alliages pour une meilleure durabilité.

Considérations relatives à la conception

La conception du corps et de la porte du four doit tenir compte de plusieurs facteurs clés pour garantir des performances optimales :

- Mécanismes d'étanchéité: Une étanchéité efficace est cruciale pour maintenir l'environnement sous vide à l'intérieur du four. Des joints fabriqués à partir de matériaux tels que le silicone ou la fibre céramique sont couramment utilisés pour éviter les fuites.

- Expansion thermique: La conception doit tenir compte de la dilatation thermique sans compromettre l'intégrité structurelle. Cela implique souvent l'utilisation de joints de dilatation et de connexions flexibles.

- Répartition des charges: La porte et la carrosserie doivent répartir uniformément la pression appliquée afin d'éviter les contraintes localisées et les défaillances potentielles. Cela est possible grâce à une ingénierie minutieuse des surfaces de contact et des structures de support.

Applications à haute pression

Pour les applications à haute pression, le corps et la porte du four doivent subir des tests rigoureux pour s'assurer qu'ils peuvent résister aux contraintes mécaniques impliquées. Ces essais sont les suivants :

- Essais hydrauliques: Simulation des conditions de haute pression auxquelles le four sera soumis pendant son fonctionnement afin de vérifier l'intégrité des matériaux et de la conception.

- Cyclage thermique: Soumettre les composants à des cycles répétés de chauffage et de refroidissement pour évaluer leur durabilité et leur résistance aux chocs thermiques.

En répondant à ces exigences rigoureuses, le corps et la porte du four jouent un rôle essentiel dans le bon fonctionnement d'un four de frittage par pressage à chaud sous vide, en garantissant à la fois la sécurité et l'efficacité du processus de frittage.

Isolation et systèmes de chauffage

Les systèmes d'isolation et de chauffage d'un four de frittage par presse à chaud sous vide sont méticuleusement conçus pour maintenir des températures élevées et protéger la structure du four. Ces systèmes sont essentiels pour garantir une densification efficace des matériaux et la stabilité du processus de frittage.

Couches d'isolation

Les couches d'isolation sont composées de matériaux résistant aux températures élevées, tels que des fibres céramiques et des briques réfractaires. Ces matériaux sont sélectionnés pour leurs excellentes propriétés d'isolation thermique, qui permettent de minimiser les pertes de chaleur et de maintenir une température interne stable. Les couches d'isolation sont généralement disposées en plusieurs couches afin de créer une barrière thermique qui réduit la nécessité d'un apport continu d'énergie, améliorant ainsi l'efficacité énergétique.

Couches réfléchissantes

En plus des couches d'isolation, des couches réfléchissantes sont incorporées pour optimiser encore la rétention de la chaleur. Ces couches sont constituées de matériaux à forte réflectivité, tels que des feuilles d'aluminium ou des revêtements réfléchissants spécialisés. En réfléchissant la chaleur dans la chambre du four, ces couches permettent de maintenir les températures élevées requises pour le frittage sans qu'il soit nécessaire de chauffer excessivement. Cela permet non seulement d'économiser de l'énergie, mais aussi de prolonger la durée de vie des éléments chauffants.

Éléments chauffants

Les éléments chauffants sont les principaux composants responsables de la production de la chaleur nécessaire dans le four. Les éléments chauffants les plus courants sont le disiliciure de molybdène (MoSi2) et le tungstène, qui sont choisis pour leur capacité à supporter des températures élevées et à assurer une distribution uniforme de la chaleur. Ces éléments sont placés de manière stratégique pour garantir que l'ensemble de la chambre du four atteint et maintient la température de frittage requise. La conception et l'emplacement de ces éléments sont essentiels pour obtenir des résultats de frittage cohérents et de haute qualité.

En combinant ces couches d'isolation avancées, ces couches réfléchissantes et ces éléments chauffants efficaces, les fours de frittage par presse à chaud sous vide peuvent fonctionner à des températures optimales, ce qui garantit la réussite de la densification des matériaux et l'intégrité de la structure du four.

Systèmes de pression et de contrôle

Le système de pression hydraulique est un composant essentiel du four de frittage par presse à chaud sous vide, responsable de l'application et du maintien d'une pression précise pendant le processus de frittage. Ce système implique généralement l'utilisation de cylindres hydrauliques, qui sont conçus pour se déplacer avec une grande précision afin d'assurer une distribution uniforme de la pression sur le matériau fritté. Le mouvement de ces cylindres est contrôlé par des mécanismes sophistiqués qui surveillent et ajustent la pression en temps réel, garantissant ainsi le maintien constant des niveaux de pression souhaités.

Pour atteindre ce niveau de précision, les systèmes de contrôle intègrent des capteurs avancés et des boucles de rétroaction automatisées. Ces capteurs mesurent en permanence la pression appliquée et fournissent des données à l'unité de contrôle, qui ajuste alors le débit hydraulique en conséquence. Ce système de contrôle en boucle fermée améliore non seulement la précision de l'application de la pression, mais garantit également que le processus de frittage reste stable et cohérent, améliorant ainsi la qualité globale du produit final.

Outre le contrôle de la pression, le système gère également la synchronisation et la séquence des mouvements des cylindres. Cet aspect est essentiel pour optimiser le processus de densification, car les différents matériaux peuvent nécessiter des profils de pression et des temps de maintien différents. En coordonnant soigneusement ces éléments, les systèmes de pression et de contrôle garantissent que chaque cycle de frittage est adapté aux besoins spécifiques du matériau traité, ce qui contribue à la qualité et à l'homogénéité du produit final.

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Articles associés

- Guide complet pour l’application du four de presse à chaud sous vide

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide

- La physique de la perfection : pourquoi le vide est l'outil le plus puissant du scientifique des matériaux

- Au-delà de la chaleur : pourquoi la pression est le facteur décisif dans les matériaux avancés

- La physique invisible de la perfection : maîtriser la chaleur, la pression et le temps