C'est un moment familier et frustrant dans toute fonderie ou laboratoire : vous versez le creuset, et vous le voyez instantanément. L'aluminium en fusion est lent, et une épaisse écume grise de crasse recouvre la surface. Malgré les meilleurs efforts de votre équipe, un autre lot est compromis. La composition de l'alliage est discutable, le risque d'inclusions est élevé, et toute la fonte pourrait devoir être mise au rebut.

Vous vous demandez : Était-ce la matière première ? Quelqu'un a-t-il mal calculé la température ? Cet unique échec peut retarder un projet de plusieurs jours, gaspiller des matériaux coûteux et de précieuses heures d'équipe.

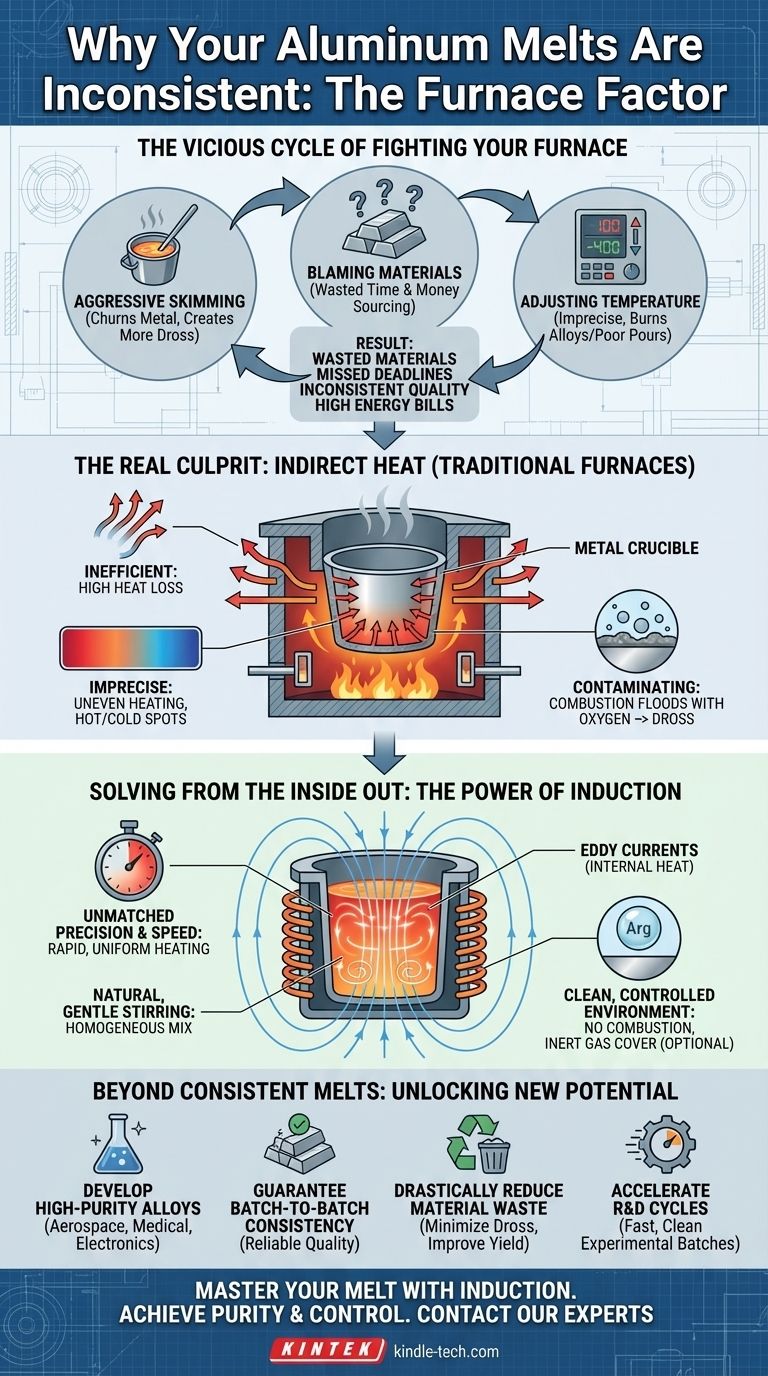

Le cercle vicieux de la lutte contre votre four

Si ce scénario vous semble familier, vous n'êtes pas seul. C'est un problème répandu pour quiconque travaille avec l'aluminium, un métal notoirement réactif. Face à des fontes incohérentes, de nombreux laboratoires et fonderies tombent dans un schéma de dépannage prévisible :

- Écumoire agressive : Vous essayez d'enlever la crasse (couche d'oxyde) plus vigoureusement, mais cela remue souvent le métal en fusion, en exposant davantage à l'air et en créant encore plus de crasse.

- Blâmer les matériaux : Vous remettez en question la qualité de vos lingots ou de votre ferraille d'aluminium, en dépensant du temps et de l'argent pour vous procurer de nouveaux matériaux, pour obtenir les mêmes mauvais résultats.

- Ajustement de la température : Vous ajustez les réglages de votre four à gaz ou à résistance, mais les commandes sont imprécises. Vous dépassez la température, brûlant ainsi de précieux éléments d'alliage, ou vous n'atteignez pas la température, ce qui entraîne une mauvaise coulée.

Ces « solutions » ne sont que des réactions aux symptômes. Le véritable coût n'est pas seulement une seule fonte ratée ; c'est l'accumulation de ces problèmes. Ces luttes entraînent de graves conséquences commerciales : une augmentation massive du gaspillage de matériaux, des délais de projet manqués, une qualité de produit imprévisible et des factures d'énergie exorbitantes dues à des fours inefficaces fonctionnant pendant des heures. Vous êtes coincé dans une boucle réactive, luttant constamment contre les incendies au lieu de perfectionner votre processus.

Le véritable coupable : Comment votre four chauffe

Voici le tournant : le problème n'est pas votre équipe, votre processus ou vos matériaux. Le problème, c'est votre four. Plus précisément, c'est la façon dont les fours traditionnels à combustible ou à résistance chauffent l'aluminium.

Chauffage indirect : une invitation ouverte aux oxydes

Les fours traditionnels fonctionnent en chauffant le creuset ou la chambre de l'extérieur. La chaleur pénètre ensuite lentement et de manière inégale dans le métal. Pensez-y comme essayer de cuire un steak épais dans une poêle qui n'est chaude qu'au centre ; certaines parties brûlent tandis que d'autres restent crues. Ce processus est :

- Inefficace : Une énorme quantité d'énergie thermique est perdue dans les parois du four et l'air ambiant, tout comme essayer de faire bouillir de l'eau dans une casserole sans couvercle. Vous payez pour de l'énergie qui n'atteint même jamais le métal.

- Imprécis : Il est presque impossible de maintenir une température parfaitement uniforme dans tout le bain en fusion. Les points chauds peuvent brûler des alliages coûteux, tandis que les points froids peuvent entraîner des grumeaux et des incohérences.

- Contaminant : Plus important encore, les fours à combustible reposent sur la combustion, qui inonde l'environnement d'oxygène. L'aluminium a une affinité intense pour l'oxygène — il le tirera de l'air pour former de l'oxyde d'aluminium (crasse). Un four traditionnel crée essentiellement l'environnement idéal pour la contamination même que vous essayez d'éviter.

C'est pourquoi vos efforts précédents ont échoué. L'écumage de la crasse est une bataille perdue d'avance car votre four en crée activement davantage. L'ajustement de la température est inefficace car la source de chaleur est trop grossière et incontrôlable. Vous luttez contre un principe fondamental de chimie et de physique.

Résoudre le problème de l'intérieur vers l'extérieur : La puissance de l'induction

Pour vraiment résoudre ce problème, vous devez arrêter de chauffer le métal de l'extérieur vers l'intérieur. Vous avez besoin d'une méthode qui chauffe l'aluminium directement, uniformément et dans un environnement contrôlé, coupant ainsi l'oxygène qui alimente la contamination.

C'est précisément ce qu'un four à induction est conçu pour faire. Ce n'est pas juste un type de chauffage différent ; c'est une façon fondamentalement plus intelligente de faire fondre l'aluminium qui s'attaque à la cause profonde de vos problèmes.

Un four à induction utilise un champ magnétique alternatif puissant. Ce champ traverse le creuset et génère des courants électriques — appelés courants de Foucault — directement à l'intérieur de l'aluminium lui-même. La résistance électrique du métal lui-même le fait chauffer rapidement et uniformément de l'intérieur.

Cette méthode de chauffage « de l'intérieur vers l'extérieur » offre trois avantages essentiels :

- Précision et vitesse inégalées : Comme la chaleur est générée à l'intérieur du métal, vous bénéficiez d'un contrôle de température incroyablement rapide, réactif et uniforme. Tout le bain atteint la température cible en même temps, éliminant les points chauds et froids qui affligent les fours traditionnels.

- Agitation naturelle et douce : Les mêmes champs magnétiques qui créent la chaleur font également agiter doucement et continuellement le métal en fusion. Cela garantit que tous les éléments d'alliage sont parfaitement mélangés, garantissant un produit final homogène et constant à chaque fois.

- Un environnement propre et contrôlé : Sans combustion, la principale source d'oxygène est éliminée. Les fours à induction peuvent facilement être utilisés avec une couverture de gaz inerte (comme l'argon), créant une couverture protectrice sur la fonte. Cela prive l'aluminium de l'oxygène dont il a besoin pour former de la crasse, augmentant considérablement votre rendement métallique et votre pureté.

Les fours à induction KINTEK sont conçus pour les laboratoires et les fonderies qui exigent ce niveau de contrôle. Ce ne sont pas seulement des équipements ; ils incarnent une solution conçue à partir d'une compréhension approfondie de la physique et de la chimie de la fusion de l'aluminium.

Au-delà des fontes cohérentes : libérer un nouveau potentiel

Lorsque vous arrêtez de vous battre contre votre four et que vous résolvez le problème fondamental de l'incohérence et de la contamination, vous ne vous contentez pas de corriger un problème lancinant — vous débloquez des capacités entièrement nouvelles.

Avec les performances propres, précises et répétables d'un four à induction, vous pouvez désormais :

- Développer des alliages de haute pureté : Créez en toute confiance des alliages d'aluminium avancés pour des industries exigeantes comme l'aérospatiale, le médical et l'électronique, où même des traces d'impuretés sont inacceptables.

- Garantir la cohérence lot après lot : Fournissez exactement la même qualité à vos clients à chaque fois, en bâtissant une réputation de fiabilité inégalée.

- Réduire considérablement le gaspillage de matériaux : En minimisant la formation de crasse, vous pouvez réduire les pertes de matériaux de manière significative, améliorant ainsi directement votre rentabilité.

- Accélérer les cycles de R&D : Faites fondre rapidement et proprement de petits lots expérimentaux pour tester de nouvelles formulations d'alliages sans risque de contamination croisée entre les fontes.

En fin de compte, maîtriser votre fonte, c'est passer d'une position d'incertitude à une position de contrôle. Il s'agit de transformer votre laboratoire d'un lieu de résolution de problèmes réactive en un centre d'innovation proactive.

Vos défis avec l'aluminium sont uniques, des exigences spécifiques en matière d'alliages à l'échelle de production. Notre équipe d'experts peut vous aider à dépasser les résultats incohérents et à obtenir la pureté et le contrôle dont vos projets ont besoin. Pour discuter de la manière dont la bonne technologie de fusion peut transformer votre travail, Contactez nos experts.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Articles associés

- Le plafond de verre : Naviguer les véritables limites thermiques des fours à tube de quartz

- L'anatomie du contrôle : pourquoi chaque composant d'un four tubulaire compte

- Votre four tubulaire n'est pas le problème — votre choix l'est

- Tubes fissurés, échantillons contaminés ? Votre tube de four est le coupable caché

- Four tubulaire à haute pression : applications, sécurité et entretien