Imaginez ceci : vous avez passé des semaines à fabriquer méticuleusement un ensemble de composants haute performance à partir d'un alliage spécialisé. Le cycle de traitement thermique dans votre four sous vide se déroule parfaitement : température, pression et durée sont toutes conformes aux spécifications. Vous retirez le lot, et il semble impeccable.

Mais ensuite, les tests révèlent un désastre. Les pièces sont fragiles. Elles échouent au contrôle qualité en raison d'une contamination microscopique. Elles sont complètement inutilisables. Tout ce temps, ces efforts et ces matériaux coûteux ont été gaspillés. Et le plus frustrant ? Vous ne savez pas pourquoi c'est arrivé.

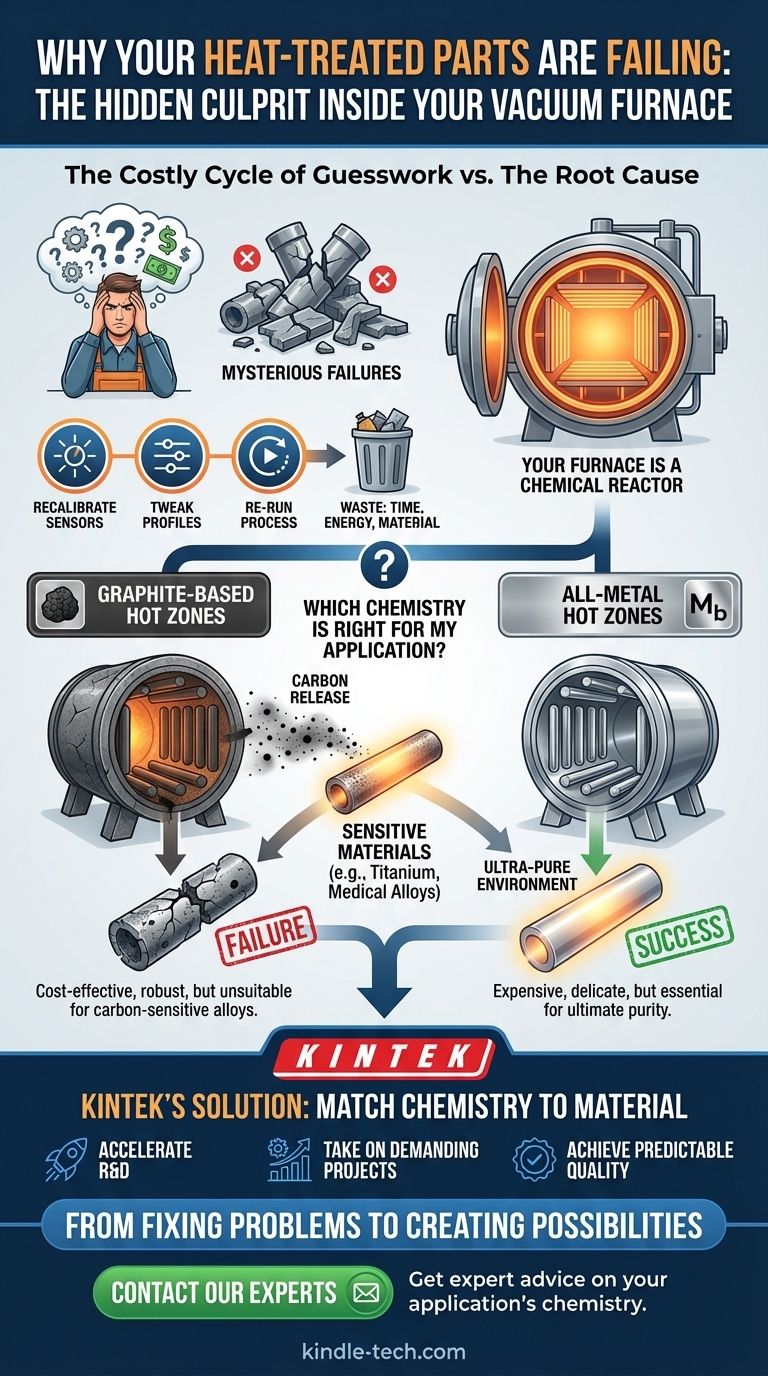

Le cycle coûteux des suppositions

Si ce scénario vous semble familier, vous n'êtes pas seul. Face à ces échecs mystérieux, la plupart des laboratoires et des équipes d'ingénierie entament un processus de dépannage frénétique.

- Vous recalibrez les capteurs de température.

- Vous ajustez les profils de chauffage et de refroidissement.

- Vous essayez d'obtenir un vide encore plus poussé.

- Vous relancez le processus, en espérant un résultat différent.

Chaque tentative consomme plus d'énergie, plus de temps et plus de matériaux. Pourtant, les résultats restent incohérents. Ce n'est pas seulement un problème technique ; cela a de graves conséquences commerciales. Les délais des projets sont manqués, les budgets de R&D sont épuisés par des essais et erreurs, et votre réputation en matière de fourniture de composants fiables et de haute qualité est mise à mal.

La raison pour laquelle ces solutions courantes échouent est qu'elles traitent les symptômes, pas la maladie. La véritable source du problème est souvent cachée à la vue de tous : les matériaux mêmes dont votre four est fait.

La cause profonde : votre four est un réacteur chimique, pas juste un four

L'erreur fondamentale commise par beaucoup est de considérer un four sous vide comme une boîte simple et inerte qui chauffe simplement. La réalité est qu'à des températures extrêmes, un four sous vide est un environnement chimique actif. Les matériaux utilisés pour construire sa "zone chaude" interne peuvent interagir avec les pièces que vous traitez, et le font.

C'est le cœur du problème, et cela se résume à un choix crucial dans la conception du four.

Graphite contre tout métal : le conte de deux chimies

Pratiquement toutes les zones chaudes de fours sous vide sont construites à l'aide de l'un des deux systèmes de matériaux :

-

Zones chaudes à base de graphite : Ce sont les chevaux de bataille de l'industrie. Fabriquées à partir de panneaux de fibres de graphite et de feutre, elles sont robustes, durables et rentables. Elles sont parfaites pour la grande majorité des processus de traitement thermique des aciers courants et de nombreux autres alliages. Le hic ? À haute température, le graphite peut libérer des particules de carbone microscopiques. Pour la plupart des applications, cela est inoffensif. Mais pour certains matériaux, comme le titane, les implants de qualité médicale ou certains superalliages de nickel, ce carbone agit comme un contaminant, s'incrustant dans la structure du métal et altérant fondamentalement ses propriétés, le rendant souvent fragile.

-

Zones chaudes tout métal : Construites à partir de métaux réfractaires comme le molybdène ou le tungstène, ce sont les "salles blanches" du monde du traitement thermique. Ces métaux sont incroyablement stables à haute température et ne libèrent pas de particules réactives. Ils créent un environnement ultra-pur. Le hic ? Ils sont plus délicats et nettement plus chers que le graphite.

Vos échecs inexpliqués ne sont pas aléatoires. Ils sont souvent le résultat direct d'une incompatibilité chimique : vous traitez un matériau sensible au carbone à l'intérieur d'un four à base de graphite. Aucun ajustement de processus ne peut modifier cette réaction chimique fondamentale.

Le bon outil pour la bonne chimie

Pour résoudre définitivement ce problème, vous n'avez pas besoin de devenir un maître de l'essai et erreur. Vous devez faire le bon choix dès le départ en adaptant la chimie interne de votre four aux besoins de votre matériau.

La question n'est pas "quel four est le meilleur ?", mais "quelle chimie de four convient à mon application ?"

C'est là que la philosophie de conception des équipements de laboratoire KINTEK devient essentielle. Nous reconnaissons qu'un four n'est pas une solution universelle. Notre gamme de produits repose sur une compréhension approfondie de cette science des matériaux.

- Nos fours sous vide à base de graphite sont conçus pour la durabilité et l'efficacité, offrant une solution rentable pour le traitement thermique à usage général des aciers et des alliages non sensibles.

- Nos fours sous vide tout métal sont conçus pour offrir le summum de la pureté, garantissant que lorsque vous traitez des matériaux réactifs et sensibles comme le titane ou les alliages de qualité médicale, les résultats sont propres, non contaminés et parfaitement conformes aux spécifications.

Nous avons conçu nos équipements pour qu'ils incarnent la solution. En proposant les deux options, nous vous donnons les moyens de choisir le bon outil en fonction de la science sous-jacente, éliminant ainsi le risque de contamination dès le départ.

Passer de la résolution de problèmes à la création de possibilités

Lorsque vous éliminez les suppositions concernant la compatibilité des matériaux, vous faites plus que résoudre un problème frustrant. Vous débloquez un nouveau niveau de certitude opérationnelle et d'innovation.

- Accélérer la R&D : Passez en toute confiance du développement de matériaux aux pièces de qualité de production sans craindre qu'une contamination mystérieuse ne fasse dérailler vos progrès.

- Entreprendre des projets exigeants : Acceptez des contrats dans l'aérospatiale, les dispositifs médicaux ou l'électronique avancée, sachant que vous disposez de l'équipement adéquat pour manipuler des matériaux aux exigences de pureté les plus strictes.

- Atteindre une qualité prévisible : Augmentez la production avec l'assurance que chaque lot respectera les mêmes normes rigoureuses, améliorant considérablement le rendement et réduisant les déchets.

Au lieu de passer votre temps à diagnostiquer les échecs passés, votre équipe peut se concentrer sur le dépassement des limites du possible.

Vos projets impliquent des matériaux uniques et font face à des défis spécifiques. Une conversation de cinq minutes sur la chimie de votre application peut vous épargner des semaines de frustration et des milliers de dollars en ressources gaspillées. Laissez nos spécialistes vous aider à naviguer dans les compromis et à garantir que votre prochain cycle de traitement thermique soit un succès dès le départ. Pour obtenir des conseils d'experts adaptés à vos besoins, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four