Vous avez passé des jours, peut-être des semaines, à usiner un composant selon des spécifications exactes. Chaque dimension est parfaite. Vous le placez dans le four pour son traitement thermique final, confiant dans votre processus. Mais lorsque vous ouvrez la porte, votre cœur se serre. La pièce autrefois brillante est maintenant recouverte d'une écaille sombre et friable. La surface est ruinée, les dimensions sont faussées, et tout ce travail méticuleux a été annulé à la dernière étape.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

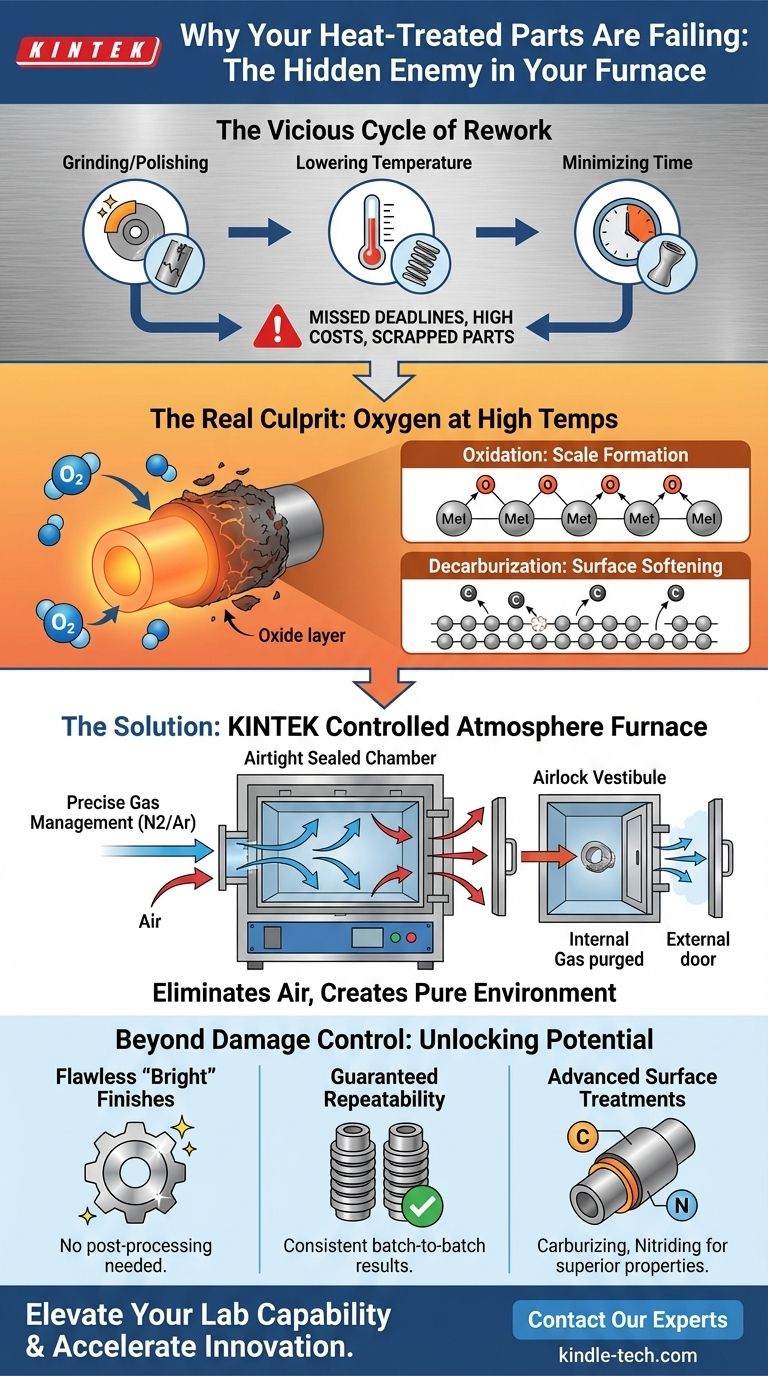

Le cercle vicieux de la retouche : Pourquoi "assez bien" ne fonctionne pas

Pour les laboratoires et les équipes de R&D, c'est un cauchemar récurrent. La réponse immédiate est souvent une série de compromis frustrants.

Vous pourriez essayer :

- Meuler ou polir l'écaille, mais cela ajoute une étape de post-traitement coûteuse et ruine souvent les dimensions précises et la finition de surface de la pièce.

- Baisser la température, mais cela ne permet pas d'atteindre la dureté ou les propriétés métallurgiques requises.

- Minimiser le temps dans le four, mais cela conduit à un traitement incohérent et incomplet.

Ce ne sont pas des solutions ; ce sont des pansements. Chaque tentative est un pari, et les résultats sont rarement reproductibles. Cette incohérence a des conséquences commerciales importantes : les délais des projets sont manqués, les coûts des matériaux grimpent en flèche en raison des pièces mises au rebut, et la fiabilité de votre produit final est compromise. Vous êtes piégé dans un cycle de retouche, combattant constamment les symptômes sans jamais résoudre le problème fondamental.

Le véritable coupable n'est pas la chaleur, c'est l'air

Voici le tournant pour comprendre ce problème : Le problème n'est pas la chaleur elle-même. C'est l'environnement dans lequel vous chauffez.

Un four standard fonctionne à l'air ambiant. À température ambiante, l'air est inoffensif. Mais à haute température, il se transforme en un agent chimique agressif. L'oxygène de l'air attaque violemment la surface de votre matériau. Cela déclenche deux réactions destructrices :

- Oxydation : L'oxygène se combine avec le métal pour former une couche d'écaille (oxyde). C'est le revêtement friable et décoloré qui ruine votre finition de surface et votre précision dimensionnelle.

- Décarburation : Pour les aciers, l'oxygène réagit avec le carbone de la surface et l'en retire, le rendant plus mou et plus faible, exactement le contraire de ce que la plupart des traitements thermiques visent à réaliser.

Les "solutions courantes" mentionnées précédemment sont vouées à l'échec car elles ne s'attaquent pas à cette attaque chimique fondamentale. Vous essayez d'effectuer une opération délicate dans un environnement contaminé et hostile. C'est comme essayer de réaliser une chirurgie stérile dans une tempête de poussière. Peu importe votre compétence, l'environnement sabotera vos résultats.

Passer de la lutte contre les symptômes à la guérison de la maladie : L'outil adéquat

Pour obtenir des résultats propres, cohérents et fiables, vous devez arrêter de combattre les symptômes de l'oxydation et éliminer plutôt la cause : l'air lui-même.

Cela nécessite un outil conçu non seulement pour chauffer, mais pour créer un environnement parfaitement contrôlé et pur. C'est tout le principe d'un four à atmosphère contrôlée. Ce n'est pas juste une amélioration incrémentale par rapport à un four standard ; c'est une approche fondamentalement différente, conçue dès le départ pour résoudre le problème de la contamination atmosphérique.

C'est précisément pourquoi les fours à atmosphère contrôlée de KINTEK sont si efficaces. Ils sont la réponse directe et conçue au problème de la contamination par l'air :

- Une chambre étanche et scellée : La première et la plus critique caractéristique est son corps hermétiquement scellé. Il agit comme une forteresse impénétrable, empêchant l'air extérieur destructeur de s'infiltrer et de contaminer votre processus.

- Gestion précise des gaz : Le système purge activement tout l'air et le remplace par un gaz inerte spécifique comme l'azote ou l'argon. Cette atmosphère protectrice est complètement non réactive, garantissant que la surface de votre pièce reste vierge et inchangée du début à la fin.

- Vestibule à sas : Pour charger ou décharger des pièces sans contaminer tout le four par l'air, une chambre avant de "sas" est utilisée. Votre pièce entre dans le vestibule, l'air est purgé, il est rempli de gaz protecteur, et seulement alors la porte de la chambre de chauffage principale s'ouvre.

Un four KINTEK n'est pas juste une boîte qui chauffe. C'est un système complet de contrôle environnemental, conçu avec une compréhension approfondie de la chimie sous-jacente qui fait échouer les pièces.

Au-delà du contrôle des dommages : Débloquer l'ingénierie avancée des matériaux

Une fois que vous n'essayez plus seulement d'éviter les dommages, un monde de nouvelles possibilités s'ouvre à vous. Un four à atmosphère contrôlée passe d'un outil défensif à un puissant instrument d'ingénierie de surface proactive.

Avec la menace d'oxydation complètement éliminée, vous pouvez maintenant :

- Obtenir des finitions "brillantes" impeccables : Produire des pièces qui sortent du four aussi propres et brillantes qu'elles y sont entrées, éliminant le besoin d'un post-traitement coûteux et dommageable.

- Garantir la répétabilité : Parce que l'environnement chimique est identique pour chaque cycle, vous obtenez une cohérence inégalée d'un lot à l'autre, garantissant des taux de qualification plus élevés et des données plus fiables pour la R&D.

- Réaliser des traitements de surface avancés : Vous pouvez aller au-delà de la simple protection et modifier intentionnellement la surface d'un matériau. En introduisant des gaz actifs spécifiques, vous pouvez réaliser des processus comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) pour créer une surface incroyablement dure et résistante à l'usure sur un composant, tout en conservant un cœur plus résistant et plus ductile. Ce niveau de science des matériaux est tout simplement impossible dans un four standard.

Résoudre ce vieux problème frustrant ne fait pas que vous faire gagner du temps et de l'argent en retouches. Cela élève la capacité même de votre laboratoire, vous permettant de développer des matériaux plus avancés, d'améliorer les performances des produits et d'accélérer votre calendrier d'innovation.

Vos projets exigent de la précision du début à la fin. Ne laissez pas la dernière étape être une source d'échec. Si vous êtes prêt à dépasser la lutte contre les symptômes et à commencer à obtenir des résultats parfaits et répétables, discutons de la manière dont le bon contrôle atmosphérique peut transformer votre travail. Contactez nos experts.

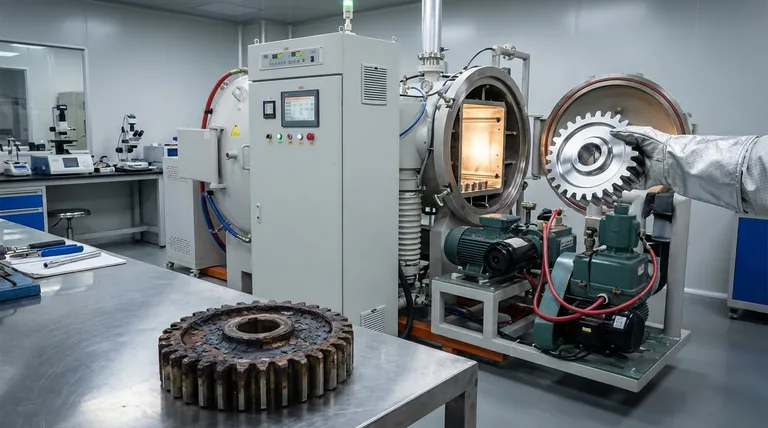

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four