C'est un scénario familier pour de nombreux scientifiques des matériaux et responsables de laboratoire. Après des jours de préparation méticuleuse, vous ouvrez votre four sous vide, anticipant un composant parfaitement traité. Au lieu de la pièce solide et raffinée que vous attendiez, vous trouvez une pièce de rebut coûteuse — déformée, cassante, ou avec une microstructure complètement défectueuse. Vous avez suivi les directives de température, alors qu'est-ce qui a mal tourné ?

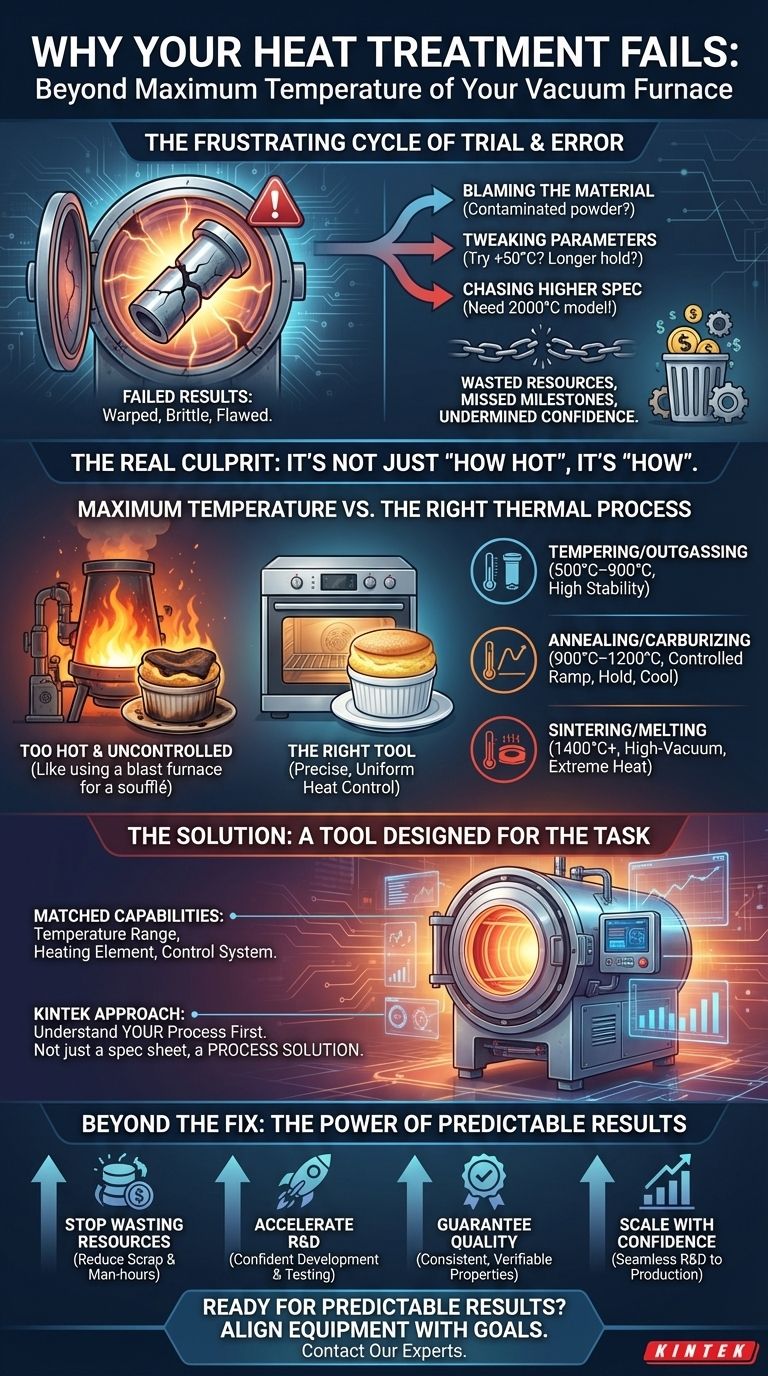

Le cycle frustrant d'essais et d'erreurs

Si cette scène vous semble personnelle, vous n'êtes pas seul. Dans d'innombrables laboratoires de pointe, les équipes sont coincées dans une boucle frustrante de conjectures lorsque leurs processus thermiques échouent. Les réactions courantes sont prévisibles :

- Blâmer le matériau : « Peut-être que ce lot de poudre d'alliage était contaminé. »

- Ajuster les paramètres : « Essayons de le faire fonctionner 50°C plus chaud la prochaine fois », ou « Peut-être que nous l'avons maintenu à température trop longtemps. »

- Rechercher une spécification plus élevée : « Notre four actuel n'atteint que 1400°C. Nous devons avoir un modèle de 2000°C pour y arriver. »

Ce ne sont pas seulement des exercices académiques ; ils ont de graves conséquences commerciales. Chaque cycle raté se traduit directement par des matériaux de haute valeur gaspillés, des alliages personnalisés aux céramiques avancées. Cela signifie des étapes de R&D manquées qui retardent le lancement des produits et érodent l'avantage concurrentiel. Plus important encore, cela sape la confiance. Comment garantir la qualité du produit lorsque votre étape de fabrication la plus critique est imprévisible ?

Ce cycle d'échec se poursuit car ces « solutions » ne traitent que les symptômes, pas la cause sous-jacente.

Le vrai coupable : Ce n'est pas seulement « à quelle température », c'est « comment »

Le tournant se produit lorsque vous déplacez votre question principale de « Quelle est la température maximale de mon four ? » à « Quel processus thermique mon matériau nécessite-t-il ? » Un four sous vide n'est pas juste un four ; c'est un instrument de précision pour exécuter une recette métallurgique spécifique.

L'erreur fondamentale est de supposer qu'une température maximale plus élevée est toujours meilleure. La vérité est que différents processus sont activés par des profils thermiques entièrement différents.

Température maximale vs Le bon processus thermique

Pensez-y comme à la cuisine. Vous n'utiliseriez pas un haut fourneau conçu pour la fonte du fer pour cuire un soufflé délicat. Même si le haut fourneau est « plus chaud », il manque le contrôle de chaleur précis, doux et uniforme requis pour la tâche. Le même principe s'applique à la science des matériaux :

- Trempe ou dégazage : Ces processus nécessitent des températures basses et soutenues (par exemple, 500°C - 900°C) avec une grande stabilité pour soulager les contraintes internes ou éliminer les gaz piégés sans altérer la structure fondamentale du matériau. Un four conçu pour des températures extrêmes pourrait avoir du mal à maintenir un contrôle précis dans cette plage inférieure.

- Recuit ou cémentation : Ceux-ci reposent sur une montée en température soigneusement contrôlée, un long maintien à une température précise de milieu de gamme (par exemple, 900°C - 1200°C), et souvent une vitesse de refroidissement spécifique pour obtenir la structure de grain et la dureté souhaitées.

- Frittage ou fusion : Ces applications avancées nécessitent vraiment des températures élevées (1400°C à plus de 2000°C) pour fusionner des poudres métalliques ou faire fondre des alliages haute performance.

Les « solutions » courantes échouent car elles ignorent ce principe. Ajuster la température au hasard, c'est comme deviner le temps de cuisson d'un gâteau. Et acheter un four avec une capacité de température excessive pour un processus à basse température est une inadéquation coûteuse entre l'outil et la tâche, sacrifiant souvent le contrôle fin dont vous avez réellement besoin.

La solution : Un outil conçu pour la tâche, pas seulement pour la fiche technique

Pour briser ce cycle d'échec, vous avez besoin d'un four dont les capacités — sa plage de température, le matériau de ses éléments chauffants et son système de contrôle — sont précisément adaptées à votre application. C'est là que l'équipement adéquat, guidé par l'expertise, devient transformateur.

Un four n'est pas juste une marchandise ; c'est l'incarnation d'une solution de processus. Un four vraiment efficace est conçu avec une compréhension approfondie de ces principes thermiques.

- Pour le recuit d'alliages standard, l'outil idéal est un four qui offre une uniformité et une stabilité de température exceptionnelles dans la plage de 500°C à 1400°C, régulé par un contrôleur PID ou PLC sophistiqué.

- Pour le frittage de céramiques avancées, la solution est un four spécialisé haute température, probablement avec des éléments chauffants et une isolation en graphite, capable d'atteindre 2200°C tout en maintenant un environnement sous vide propre et élevé.

Chez KINTEK, nous ne vendons pas seulement du matériel de laboratoire ; nous donnons accès aux bons outils pour le travail. Notre approche est basée sur la compréhension de votre processus d'abord. Nous vous aidons à naviguer dans les spécifications pour trouver un four qui offre non seulement de la chaleur, mais le contrôle thermique précis et répétable dont votre application a besoin.

Au-delà de la réparation : La puissance des résultats prévisibles

Lorsque vous avez enfin le bon outil pour le travail, tout change. L'incertitude lancinante qui a entravé votre travail disparaît, remplacée par la confiance qui découle de la prévisibilité.

C'est là que commence la véritable innovation. Avec un processus thermique fiable et répétable, vous pouvez :

- Arrêter de gaspiller des ressources : Réduisez considérablement les rebuts de matériaux et les heures de travail perdues, libérant votre budget et votre équipe pour un travail plus précieux.

- Accélérer la R&D : Développez en toute confiance de nouveaux matériaux et repoussez les limites des performances, sachant que votre équipement est une constante stable, pas une variable frustrante.

- Garantir la qualité : Livrez des composants aux propriétés constantes et vérifiables à chaque fois, renforçant la confiance de vos clients et parties prenantes.

- Évoluer en toute confiance : Passez sans heurts d'un processus de R&D réussi à une production pilote, sachant que les résultats sont transférables.

Résoudre ce vieux problème frustrant ne fait pas que corriger un problème technique ; cela libère tout le potentiel de votre laboratoire en matière de découverte et de croissance.

Votre travail est trop important pour être basé sur des conjectures. Si vous en avez assez des résultats imprévisibles et que vous êtes prêt à mettre en œuvre un processus thermique auquel vous pouvez faire confiance, il est temps d'aligner votre équipement sur vos objectifs. Laissez notre équipe vous aider à dépasser la fiche technique et à obtenir les résultats prévisibles et de haute qualité que votre travail exige. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Articles associés

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Au-delà de la chaleur : Maîtriser la pureté des matériaux dans le vide contrôlé d'un four à vide

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four