Oui, l'aluminium peut être brasé avec succès. C'est un processus d'assemblage bien établi utilisé dans de nombreuses industries de haute performance, y compris l'aérospatiale et la fabrication de semi-conducteurs. La clé du processus n'est pas l'aluminium lui-même, mais la stratégie utilisée pour gérer la couche d'oxyde tenace et invisible qui se forme instantanément à sa surface.

Le succès du brasage de l'aluminium dépend entièrement d'une étape critique : surmonter sa couche d'oxyde naturelle et protectrice. Chaque aspect du processus, de la sélection du flux aux atmosphères de four, est conçu pour éliminer cette barrière et permettre au métal d'apport de former une véritable liaison métallurgique avec le matériau de base.

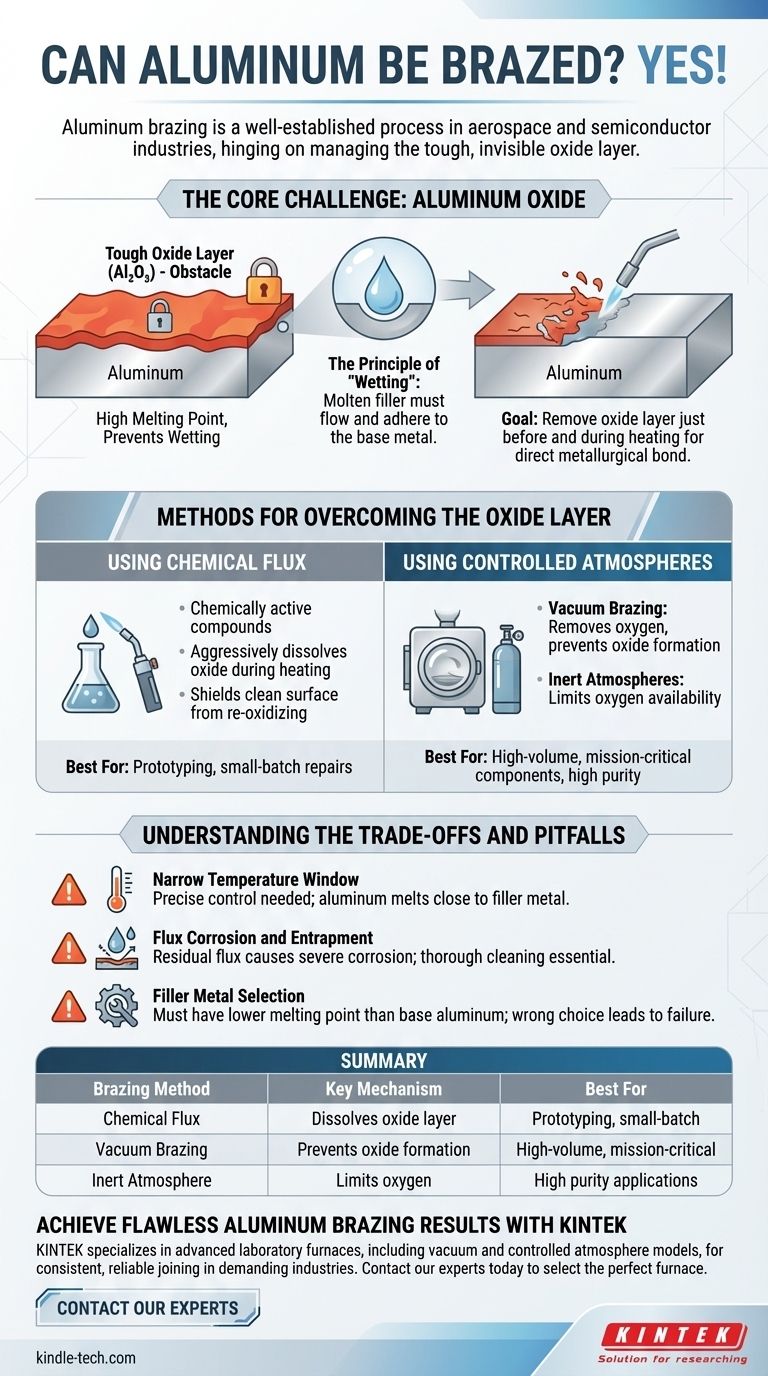

Le défi principal : l'oxyde d'aluminium

La principale difficulté du brasage de l'aluminium n'est pas une propriété du métal mais de sa chimie de surface. Comprendre cela est le premier principe d'un brasage réussi.

Pourquoi l'oxyde est l'obstacle

Lorsqu'il est exposé à l'air, l'aluminium forme instantanément une couche mince, tenace et chimiquement stable d'oxyde d'aluminium (Al₂O₃). Cette couche a un point de fusion très élevé, bien supérieur à celui du métal de base en aluminium lui-même.

Le principe du "mouillage"

Pour qu'un brasage fonctionne, le métal d'apport fondu doit "mouiller" les surfaces des pièces à assembler. Cela signifie qu'il doit s'écouler et adhérer au métal de base. La couche d'oxyde d'aluminium agit comme une barrière, empêchant le métal d'apport d'établir un contact direct et de former une liaison.

L'objectif du processus de brasage

Par conséquent, l'objectif technique central de toute opération de brasage de l'aluminium est d'éliminer cette couche d'oxyde juste avant et pendant le processus de chauffage. Cela permet au métal d'apport de s'écouler dans le joint et de se lier directement à l'aluminium pur en dessous.

Méthodes pour surmonter la couche d'oxyde

Deux stratégies principales sont employées pour vaincre la couche d'oxyde, chacune adaptée à différentes applications et échelles de production.

Utilisation de flux chimique

Les flux sont des composés chimiquement actifs appliqués sur le joint avant le chauffage. Lorsque l'ensemble est chauffé, le flux fond et dissout agressivement la couche d'oxyde d'aluminium. Il protège également la surface nettoyée de la réoxydation, permettant au métal d'apport de mouiller correctement le joint.

Utilisation d'atmosphères contrôlées

Pour les applications à grand volume ou de haute pureté, le brasage en four est souvent utilisé. Ce processus gère la couche d'oxyde en contrôlant l'environnement lui-même.

- Brasage sous vide : En effectuant le processus sous vide poussé, l'oxygène est éliminé de l'environnement. Cela empêche la formation de la couche d'oxyde en premier lieu, permettant un joint exceptionnellement propre et solide sans avoir besoin de flux chimique.

- Atmosphères inertes : L'utilisation d'une atmosphère de gaz inerte peut également limiter la quantité d'oxygène disponible, bien qu'un vide soit généralement plus efficace pour les métaux réactifs comme l'aluminium.

Comprendre les compromis et les pièges

Bien qu'efficace, le brasage de l'aluminium nécessite un contrôle précis du processus pour éviter les problèmes courants.

Fenêtre de température étroite

Les alliages d'aluminium ont un point de fusion relativement bas qui peut être très proche de la température de fusion du métal d'apport de brasage. Cela crée une fenêtre de processus étroite, exigeant un contrôle de température très précis pour faire fondre le métal d'apport sans faire fondre ou déformer les pièces mères.

Corrosion et piégeage du flux

Si une méthode basée sur le flux est utilisée, il est essentiel d'éliminer tout résidu de flux après le brasage. Le flux résiduel peut absorber l'humidité de l'air et provoquer une corrosion sévère et agressive au niveau du joint. Un nettoyage post-brasage approprié n'est pas facultatif ; il est essentiel pour l'intégrité à long terme de la pièce.

Sélection du métal d'apport

Le choix du bon métal d'apport est primordial. Il s'agit généralement d'alliages aluminium-silicium spécifiquement conçus pour avoir un point de fusion inférieur à celui de l'alliage d'aluminium de base à assembler. Un mauvais choix peut facilement entraîner la défaillance de la pièce pendant le processus.

Faire le bon choix pour votre application

Votre approche du brasage de l'aluminium doit être dictée par la complexité de votre composant, les performances requises et le volume de production.

- Si votre objectif principal est le prototypage ou les réparations en petites séries : Les méthodes basées sur le flux, comme le brasage au chalumeau, sont souvent l'approche la plus accessible et la plus rentable.

- Si votre objectif principal est la production en grand volume avec des géométries complexes : Le brasage en atmosphère contrôlée ou en four sous vide offre une cohérence et une qualité de joint inégalées.

- Si votre objectif principal est les composants critiques et l'intégrité maximale du joint : Le brasage sous vide est le choix supérieur, car il élimine le risque de piégeage et de corrosion du flux.

Le brasage réussi de l'aluminium est fondamentalement une question de contrôle précis de sa chimie de surface et de son environnement thermique.

Tableau récapitulatif :

| Méthode de brasage | Mécanisme clé | Idéal pour |

|---|---|---|

| Flux chimique | Dissout la couche d'oxyde pendant le chauffage | Prototypage, réparations en petites séries |

| Brasage sous vide | Empêche la formation d'oxyde en éliminant l'oxygène | Production en grand volume, composants critiques |

| Atmosphère inerte | Limite l'oxygène pour gérer la couche d'oxyde | Applications nécessitant une grande pureté |

Obtenez des résultats de brasage d'aluminium impeccables avec KINTEK.

Le brasage de l'aluminium nécessite un contrôle précis de la température et de l'atmosphère pour gérer sa couche d'oxyde difficile. Que vous développiez des prototypes ou que vous augmentiez la production pour un volume élevé, le bon équipement est essentiel au succès.

KINTEK est spécialisé dans les fours de laboratoire avancés, y compris les modèles sous vide et à atmosphère contrôlée, conçus spécifiquement pour les processus d'assemblage haute performance comme le brasage de l'aluminium. Nos solutions offrent l'environnement cohérent et fiable nécessaire pour créer des joints solides et sans corrosion pour l'aérospatiale, les semi-conducteurs et d'autres industries exigeantes.

Laissez-nous vous aider à sélectionner le four parfait pour votre application. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et garantir le succès de votre processus de brasage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté