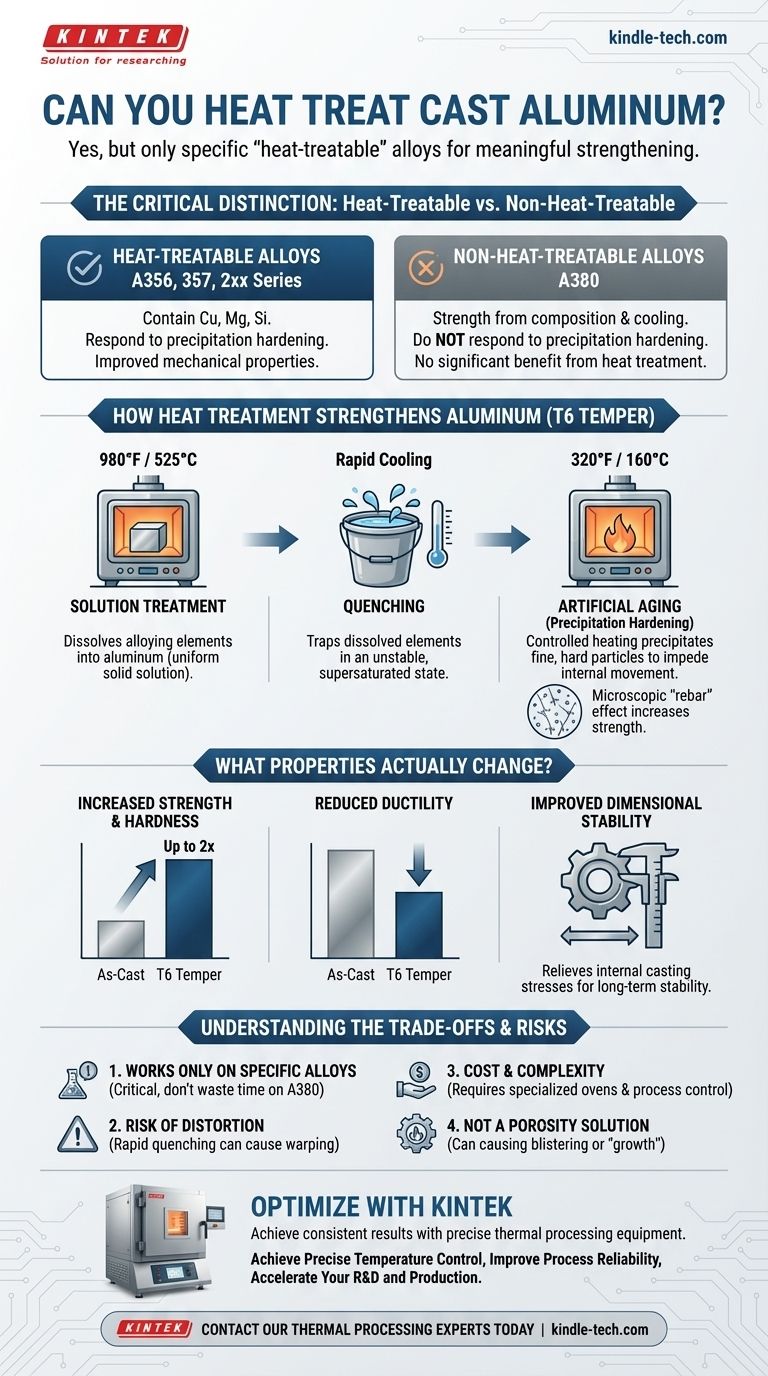

Oui, mais seuls certains alliages d'aluminium "traitables thermiquement" peuvent être significativement renforcés par ce processus. Bien que de nombreuses pièces moulées en aluminium soient utilisées dans leur état "brut de fonderie", certains alliages sont spécifiquement conçus pour voir leurs propriétés mécaniques – comme la résistance et la dureté – considérablement améliorées par un traitement thermique précis. L'application de ce processus à un alliage "non traitable thermiquement" n'apportera aucun avantage significatif.

La capacité à traiter thermiquement l'aluminium moulé n'est pas universelle ; c'est une capacité métallurgique intégrée à des alliages spécifiques. Le processus fonctionne en manipulant la microstructure de l'alliage pour créer un renforcement interne, une technique connue sous le nom de durcissement par précipitation.

Comment le traitement thermique renforce l'aluminium

Le traitement thermique le plus courant et le plus efficace pour les pièces moulées en aluminium est la trempe T6. Il s'agit d'un processus en trois étapes qui modifie fondamentalement la structure interne du matériau pour augmenter sa résistance et sa dureté.

La distinction critique : Traitable thermiquement vs. Non traitable thermiquement

La différence clé réside dans les éléments d'alliage. Les alliages traitables thermiquement contiennent des éléments comme le cuivre, le magnésium et le silicium qui peuvent être dissous dans l'aluminium puis précipités.

Les alliages de fonderie traitables thermiquement courants comprennent les séries A356, 357 et 2xx.

Les alliages non traitables thermiquement, comme l'alliage de moulage sous pression très courant A380, tirent leur résistance principalement de leur composition chimique de base et du refroidissement rapide du processus de moulage. Ils ne possèdent pas les bons éléments pour réagir au durcissement par précipitation.

Les trois étapes d'une trempe T6

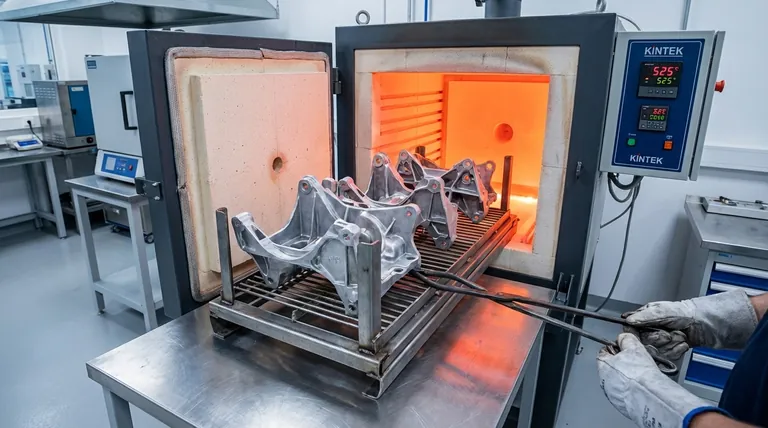

1. Traitement de mise en solution La pièce moulée est chauffée à haute température (environ 525 °C / 980 °F) et maintenue à cette température pendant plusieurs heures. Cela dissout les éléments d'alliage dans l'aluminium, créant une solution solide uniforme, un peu comme dissoudre du sucre dans de l'eau chaude.

2. Trempe Immédiatement après le traitement de mise en solution, la pièce moulée est rapidement refroidie, généralement dans l'eau. Cela "gèle" les éléments d'alliage dissous en place, créant un état instable et sursaturé. C'est analogue au refroidissement rapide de l'eau sucrée avant que le sucre n'ait le temps de cristalliser.

3. Vieillissement artificiel (durcissement par précipitation) La pièce moulée est ensuite réchauffée à une température plus basse (environ 160 °C / 320 °F) et maintenue pendant plusieurs heures. Ce chauffage contrôlé donne aux éléments d'alliage piégés juste assez d'énergie pour précipiter sous forme de particules extrêmement fines, dures et largement dispersées dans toute la structure du matériau.

Ces minuscules particules agissent comme des armatures microscopiques, empêchant les plans de glissement internes (dislocations) au sein de la structure cristalline du métal. Cette résistance au mouvement interne est ce qui rend la pièce finale significativement plus résistante et plus dure.

Quelles propriétés changent réellement ?

Le traitement thermique n'est pas une solution miracle ; c'est un outil pour atteindre des objectifs d'ingénierie spécifiques.

Augmentation de la résistance et de la dureté

C'est l'objectif principal. Une trempe T6 peut doubler la résistance à la traction et la limite d'élasticité d'un alliage comme l'A356 par rapport à son état "brut de fonderie". La dureté augmente proportionnellement, ce qui améliore la résistance à l'usure.

Réduction de la ductilité

La contrepartie de l'augmentation de la résistance est une diminution de la ductilité. Une pièce plus dure et plus résistante est généralement plus cassante et s'étirera ou se déformera moins avant de se fracturer.

Amélioration de la stabilité dimensionnelle

Le processus de traitement thermique, en particulier l'étape de vieillissement, aide à soulager les contraintes internes qui sont emprisonnées dans la pièce pendant le processus de moulage. Il en résulte un composant plus stable dimensionnellement au fil du temps.

Comprendre les compromis et les limites

Bien que puissant, le traitement thermique est un choix d'ingénierie délibéré avec des conséquences claires.

Il ne fonctionne que sur des alliages spécifiques

Cela ne peut être surestimé. Tenter d'appliquer une trempe T6 à un alliage non traitable thermiquement comme l'A380 est une perte de temps et d'argent. Cela n'entraînera pas d'amélioration significative des propriétés mécaniques.

Le risque de déformation

Les changements rapides de température impliqués dans la trempe peuvent provoquer des contraintes internes importantes, entraînant des déformations ou des distorsions. Les pièces complexes ou à parois minces sont particulièrement vulnérables et peuvent nécessiter des montages spécialisés pour maintenir leur forme.

Coût et complexité du processus

Le traitement thermique est une étape de fabrication supplémentaire qui nécessite des fours spécialisés et calibrés, ainsi qu'un contrôle précis du processus. Cela ajoute un coût et un délai importants à la production d'un composant.

Pas une solution pour la porosité

Le traitement thermique ne corrige pas les défauts de moulage sous-jacents. En fait, les températures élevées du traitement de mise en solution peuvent provoquer l'expansion de la porosité gazeuse piégée, un phénomène connu sous le nom de "croissance" ou de cloquage, pouvant potentiellement ruiner la pièce.

Faire le bon choix pour votre application

Le choix de l'alliage et de l'état thermique appropriés est essentiel pour atteindre vos objectifs de conception sans encourir de coûts inutiles.

- Si votre objectif principal est une résistance et une dureté maximales : Spécifiez un alliage traitable thermiquement comme l'A356 ou l'A357 et demandez une trempe T6, mais prévoyez une éventuelle déformation de la pièce.

- Si votre objectif principal est la rentabilité pour une pièce d'usage général : Sélectionnez un alliage non traitable thermiquement courant comme l'A380 et utilisez-le à l'état "brut de fonderie" (F).

- Si votre objectif principal est la stabilité et la relaxation des contraintes dans un environnement difficile : Pour un alliage traitable thermiquement, envisagez une trempe "survieillie" comme le T7, qui échange une petite quantité de résistance maximale contre une meilleure résistance à la corrosion sous contrainte.

- Si vous avez seulement besoin de soulager les contraintes de moulage sans modifier les propriétés : Une simple relaxation des contraintes thermiques à basse température (recuit) peut être un processus plus approprié et moins coûteux.

En comprenant que le traitement thermique est un outil métallurgique spécifique, vous pouvez prendre une décision éclairée qui garantit que votre composant atteint les performances requises de manière efficace.

Tableau récapitulatif :

| Alliages traitables thermiquement | Alliages non traitables thermiquement | Changements clés des propriétés (trempe T6) |

|---|---|---|

| A356, A357, série 2xx | A380 | Résistance et dureté : considérablement augmentées |

| Ductilité : diminuée | ||

| Stabilité dimensionnelle : améliorée |

Optimisez vos composants en aluminium moulé avec KINTEK

Comprendre les complexités du traitement thermique est la première étape. Obtenir des résultats cohérents et de haute qualité nécessite un équipement de traitement thermique précis. KINTEK est spécialisé dans les fours et étuves de laboratoire avancés conçus pour les exigences rigoureuses des processus de traitement thermique de l'aluminium comme la trempe T6.

Nos solutions vous aident à :

- Obtenir un contrôle précis de la température : Assurez un chauffage uniforme pendant le traitement de mise en solution et des températures de vieillissement précises pour des propriétés optimales du matériau.

- Améliorer la fiabilité du processus : Minimisez la distorsion et les défauts avec des équipements conçus pour des performances reproductibles.

- Accélérer votre R&D et votre production : Du prototypage à la fabrication à grande échelle, obtenez l'équipement adapté à votre alliage et à vos besoins d'application spécifiques.

Que vous développiez un nouveau composant à haute résistance ou que vous optimisiez un processus existant, l'expertise de KINTEK en matière d'équipements de laboratoire est votre partenaire de succès.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos exigences de projet et découvrir la solution de four adaptée à vos besoins de traitement thermique de l'aluminium moulé.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore