À la base, le traitement thermique est un processus de fabrication hautement contrôlé qui utilise des cycles spécifiques de chauffage et de refroidissement pour modifier intentionnellement les propriétés physiques, et parfois chimiques, d'un matériau. En gérant précisément la température, le temps et les vitesses de refroidissement, vous pouvez prendre un seul alliage métallique et transformer sa structure interne pour le rendre plus dur, plus tendre ou plus durable, le tout sans modifier sa forme fondamentale.

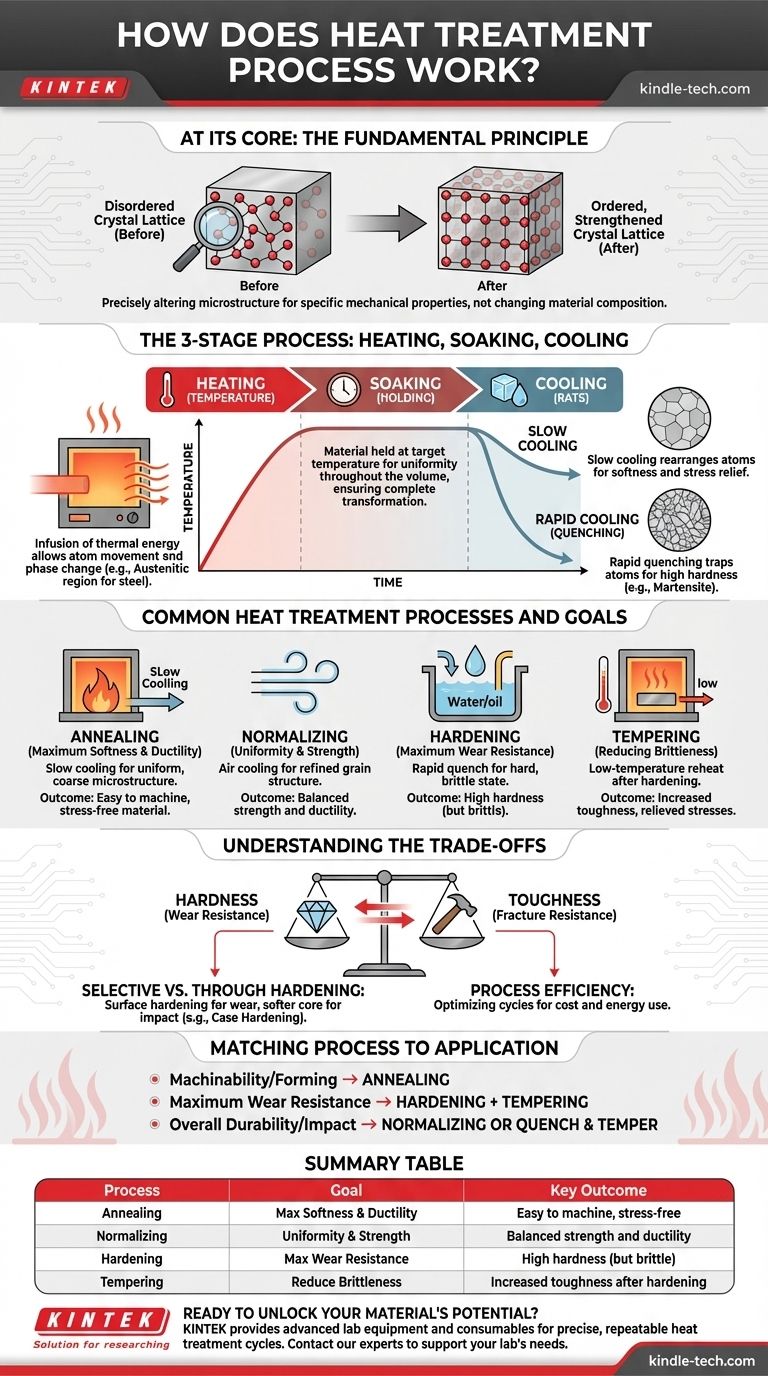

Le principe essentiel du traitement thermique n'est pas de changer la composition d'un matériau, mais plutôt de réorganiser sa structure cristalline interne — sa microstructure — pour obtenir des propriétés mécaniques spécifiques et prévisibles telles que la dureté, la résilience ou la ductilité.

Le principe fondamental : modifier la microstructure

Le traitement thermique fonctionne en fournissant puis en retirant de l'énergie thermique pour manipuler la façon dont les atomes sont agencés dans un matériau. Ce processus comprend universellement trois étapes principales.

Le rôle de la température (Chauffage)

La première étape consiste à chauffer le matériau à une température spécifique et prédéterminée. Cette infusion d'énergie thermique permet aux atomes du réseau cristallin du métal de se déplacer plus librement, permettant à la structure interne de se dissoudre et de se transformer en une phase cristalline différente.

Pour l'acier au carbone, cela signifie souvent le chauffer dans la région austénitique, un état à haute température où la structure du fer peut contenir une quantité significative de carbone en solution.

L'importance de la stabilisation (Maintien)

Une fois que le matériau atteint sa température cible, il y est maintenu pendant une période spécifique. Cette étape de « stabilisation » garantit que la transformation structurelle est complète et uniforme dans tout le volume de la pièce.

La durée de la stabilisation dépend de l'épaisseur et de la composition du matériau. Un composant plus épais nécessite un temps de stabilisation plus long pour garantir que le cœur atteigne la même température et le même état que la surface.

La puissance de la vitesse de refroidissement (Trempe)

C'est l'étape la plus critique, où les propriétés souhaitées sont « verrouillées ». La vitesse à laquelle le matériau est refroidi à partir de son état à haute température détermine la microstructure finale et, par conséquent, ses propriétés mécaniques.

Une vitesse de refroidissement très lente permet aux atomes de se réorganiser en une structure douce, stable et sans contrainte. Inversement, un refroidissement très rapide — connu sous le nom de trempe — piège les atomes dans une structure très contrainte, déformée et extrêmement dure.

Procédés de traitement thermique courants et leurs objectifs

Différentes combinaisons de chauffage, de stabilisation et de refroidissement donnent lieu à des processus distincts, chacun conçu pour atteindre un résultat d'ingénierie spécifique.

Recuit : pour une douceur et une ductilité maximales

Le recuit implique de chauffer un matériau puis de le refroidir très lentement, souvent en le laissant dans le four pour qu'il refroidisse sur plusieurs heures. Ce processus crée une microstructure uniforme et grossière, résultant en un métal doux, ductile et facile à usiner ou à former. Il est également utilisé pour soulager les contraintes internes créées lors des étapes de fabrication précédentes.

Normalisation : pour l'uniformité et la résistance

La normalisation est similaire au recuit mais utilise une vitesse de refroidissement plus rapide, généralement en laissant la pièce refroidir à l'air calme. Cela produit une structure de grain plus raffinée et uniforme, résultant en un matériau qui présente un meilleur équilibre entre résistance et ductilité par rapport à une pièce recuite.

Trempe : pour une résistance maximale à l'usure

La trempe est réalisée en chauffant le matériau à sa température de transformation, puis en le refroidissant rapidement en le trempant dans un milieu tel que l'eau, l'huile ou l'air. Cette trempe rapide piège la microstructure dans un état très dur mais fragile, comme la martensite dans l'acier.

Revenu : pour réduire la fragilité

Une pièce qui a été trempée est souvent trop fragile pour la plupart des applications. Le revenu est un traitement thermique secondaire à basse température effectué après la trempe. Il réduit légèrement la dureté mais augmente considérablement la résilience, soulageant les contraintes internes créées par la trempe et empêchant la pièce d'être cassante.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est un processus d'équilibrage de propriétés concurrentes. Comprendre ces compromis est crucial pour une application réussie.

L'équilibre dureté contre résilience

Le compromis le plus fondamental est entre la dureté (résistance aux rayures et à l'usure) et la résilience (résistance à la rupture due à un impact). Un matériau entièrement trempé est extrêmement résistant à l'usure mais peut se briser comme du verre. Le revenu est l'acte de troquer consciemment une petite quantité de dureté pour gagner une grande quantité de résilience.

Trempe sélective contre trempe intégrale

Toutes les pièces n'ont pas besoin d'avoir des propriétés uniformes. Selon l'application, vous pourriez n'avoir besoin que d'une surface dure avec un cœur plus tendre et plus résilient. Des processus tels que la trempe superficielle ou la trempe par induction chauffent et trempent uniquement la surface, créant une pièce avec une résistance élevée à l'usure à l'extérieur et une excellente résistance aux chocs à l'intérieur.

Efficacité du processus et coût

Le choix du traitement thermique a un impact direct sur le coût et le temps de production. Les cycles plus longs et plus complexes comme le recuit lent sont plus gourmands en énergie et plus coûteux. Les fabricants modernes se concentrent sur l'optimisation de ces cycles et l'utilisation de la chaleur résiduelle pour rendre le processus plus efficace sans compromettre les propriétés finales de la pièce.

Adapter le processus à votre application

Votre choix final dépend entièrement de la fonction prévue du composant.

- Si votre objectif principal est l'usinabilité ou la préparation d'une pièce pour la mise en forme : Choisissez le recuit pour rendre le matériau aussi tendre et sans contrainte que possible.

- Si votre objectif principal est une résistance maximale à l'usure de surface : Utilisez un processus de trempe (comme la trempe ou la trempe superficielle), suivi d'un revenu à basse température pour soulager la fragilité.

- Si votre objectif principal est la durabilité globale et la résistance aux chocs : Optez pour la normalisation ou un processus de trempe-revenu soigneusement contrôlé conçu pour maximiser la résilience.

En fin de compte, le traitement thermique vous permet d'exploiter le plein potentiel d'un matériau en adaptant précisément ses propriétés aux exigences de son application.

Tableau récapitulatif :

| Processus | Objectif | Résultat clé |

|---|---|---|

| Recuit | Douceur et ductilité maximales | Matériau facile à usiner, sans contrainte |

| Normalisation | Uniformité et résistance | Résistance et ductilité équilibrées |

| Trempe | Résistance maximale à l'usure | Dureté élevée (mais fragile) |

| Revenu | Réduire la fragilité | Résilience accrue après trempe |

Prêt à libérer tout le potentiel de vos matériaux ? Les processus de traitement thermique précis décrits sont essentiels pour obtenir la dureté, la résilience et la durabilité exactes requises par vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour exécuter ces cycles thermiques critiques avec précision et répétabilité. Que vous développiez de nouveaux alliages ou optimisiez la production, nos solutions vous aident à obtenir des propriétés matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de traitement thermique et de tests de matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse de MoS2/Graphène ? Assurer des performances d'électrode de haute pureté

- Quelles conditions environnementales spécifiques un four de frittage sous vide offre-t-il pour les céramiques d'oxyde d'yttrium transparentes ?

- Pourquoi une chambre à vide et un système de chauffage sont-ils maintenus à 300°C pendant le dépôt ? Optimiser l'adhérence du revêtement

- Quels sont les avantages du processus d'introduction de gaz argon lors de la réduction du magnésium ? Amélioration de la pureté et du rendement

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Quels sont les résultats du traitement thermique ? Adapter les propriétés des matériaux pour des performances supérieures

- Pourquoi un four de refusion à arc plasma est-il nécessaire pour le traitement des mélanges de sels de titane dans le JTS ? Obtenir des lingots de titane pur

- Quel est le processus d'un four de traitement thermique ? Maîtriser les 3 étapes pour des propriétés matérielles précises