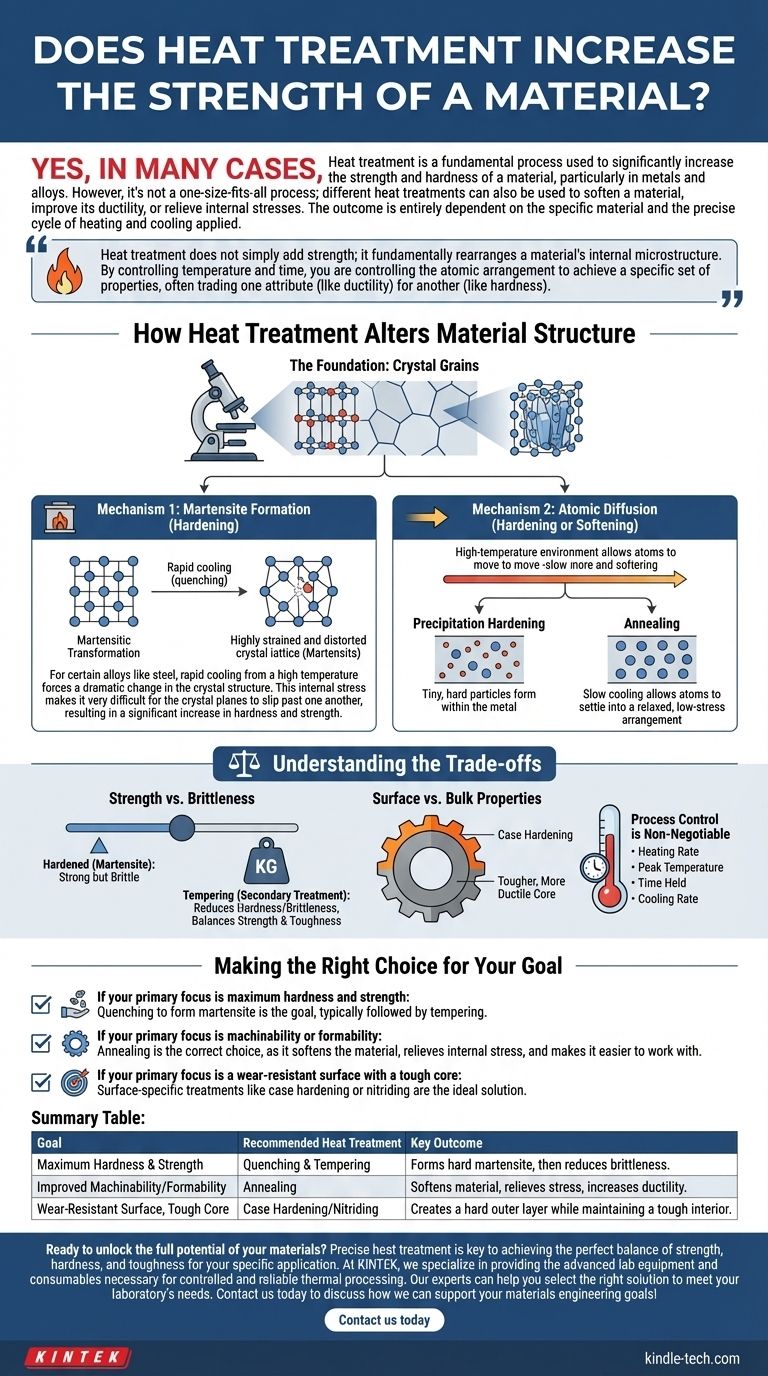

Oui, dans de nombreux cas, le traitement thermique est un processus fondamental utilisé pour augmenter considérablement la résistance et la dureté d'un matériau, en particulier dans les métaux et les alliages. Cependant, ce n'est pas un processus universel ; différents traitements thermiques peuvent également être utilisés pour ramollir un matériau, améliorer sa ductilité ou soulager les contraintes internes. Le résultat dépend entièrement du matériau spécifique et du cycle précis de chauffage et de refroidissement appliqué.

Le traitement thermique n'ajoute pas simplement de la résistance ; il réorganise fondamentalement la microstructure interne d'un matériau. En contrôlant la température et le temps, vous contrôlez l'agencement atomique pour obtenir un ensemble spécifique de propriétés, échangeant souvent un attribut (comme la ductilité) contre un autre (comme la dureté).

Comment le traitement thermique modifie la structure du matériau

Le traitement thermique fonctionne en exploitant la manière dont les atomes dans un matériau solide, en particulier les métaux, réagissent à l'énergie thermique. Il permet une manipulation contrôlée de la structure cristalline microscopique du matériau, connue sous le nom de microstructure.

Le fondement : les grains cristallins

Les métaux sont cristallins, ce qui signifie que leurs atomes sont disposés selon un motif ordonné et répétitif appelé réseau. Ces réseaux se regroupent pour former des cristaux microscopiques, ou « grains ». La taille, la forme et la structure interne de ces grains dictent les propriétés mécaniques globales du matériau telles que la résistance, la dureté et la ductilité.

Mécanisme 1 : Formation de martensite (durcissement)

Pour certains alliages comme l'acier, un refroidissement rapide (trempe) à partir d'une température élevée provoque un changement spectaculaire de la structure cristalline. Ce processus est connu sous le nom de transformation martensitique.

Les atomes n'ont pas le temps de revenir à leurs positions normales à faible énergie. Ils sont piégés dans un réseau cristallin très déformé et contraint appelé martensite. Cette contrainte interne rend très difficile le glissement des plans cristallins les uns par rapport aux autres, ce qui entraîne une augmentation significative de la dureté et de la résistance.

Mécanisme 2 : Diffusion atomique (durcissement ou ramollissement)

Lorsqu'un matériau est maintenu à haute température, les atomes acquièrent suffisamment d'énergie pour se déplacer, ou diffuser, au sein du réseau cristallin. Ce mécanisme peut être utilisé pour des effets opposés.

Dans certains alliages (comme l'aluminium), il permet le durcissement par précipitation, où de minuscules particules dures se forment à l'intérieur du métal, obstruant le mouvement et augmentant la résistance.

Inversement, un refroidissement lent permet aux atomes de se stabiliser dans un arrangement détendu et à faible contrainte. Ce processus, appelé recuit, soulage les contraintes internes, augmente l'homogénéité et rend généralement le matériau plus tendre et plus ductile.

Comprendre les compromis

Augmenter une propriété, comme la résistance, se fait presque toujours au détriment d'une autre. C'est le défi central de l'ingénierie des matériaux.

Résistance contre fragilité

Le compromis le plus courant est la résistance contre la ténacité. Un matériau durci par la formation de martensite est exceptionnellement résistant mais aussi très fragile, ce qui signifie qu'il est plus susceptible de se fracturer ou de se briser sous l'impact.

Pour contrecarrer cela, un traitement thermique secondaire à plus basse température appelé revenu est souvent appliqué après la trempe. Le revenu réduit une partie de la dureté et de la fragilité, aboutissant à un équilibre plus utile entre une résistance élevée et une ténacité adéquate.

Propriétés de surface contre propriétés de masse

Certaines applications nécessitent une surface dure et résistante à l'usure, mais un noyau plus tenace et plus ductile capable d'absorber les chocs. Le traitement thermique peut y parvenir.

Des processus tels que le traitement de surface (case hardening) ou les traitements au plasma mentionnés dans la recherche modifient sélectivement uniquement la chimie et la structure de surface. Ils créent une « carapace » dure sans altérer les propriétés de masse du matériau sous-jacent, offrant le meilleur des deux mondes pour des composants tels que les engrenages et les roulements.

Le contrôle du processus est non négociable

Le succès du traitement thermique dépend d'un contrôle précis. La vitesse de chauffage, la température maximale, le temps de maintien à cette température et la vitesse de refroidissement sont toutes des variables critiques. Un léger écart peut entraîner une pièce trop molle, trop fragile, fissurée ou déformée.

Faire le bon choix pour votre objectif

Le traitement thermique correct est défini par votre objectif final pour le matériau.

- Si votre objectif principal est une dureté et une résistance maximales : La trempe pour former de la martensite est l'objectif, généralement suivie d'un revenu pour réduire la fragilité à un niveau acceptable.

- Si votre objectif principal est l'usinabilité ou la formabilité : Le recuit est le choix correct, car il ramollit le matériau, soulage les contraintes internes et facilite son travail.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant : Les traitements spécifiques à la surface tels que le durcissement superficiel ou la nitruration sont la solution idéale.

En fin de compte, le traitement thermique vous permet de prendre un seul matériau et de personnaliser précisément sa structure interne pour répondre à un large éventail d'exigences d'ingénierie.

Tableau récapitulatif :

| Objectif | Traitement thermique recommandé | Résultat clé |

|---|---|---|

| Dureté et résistance maximales | Trempe et revenu | Forme une martensite dure, puis réduit la fragilité. |

| Amélioration de l'usinabilité/formabilité | Recuit | Ramollit le matériau, soulage les contraintes, augmente la ductilité. |

| Surface résistante à l'usure, noyau résistant | Durcissement superficiel/Nitruration | Crée une couche extérieure dure tout en maintenant un intérieur résistant. |

Prêt à libérer tout le potentiel de vos matériaux ?

Un traitement thermique précis est essentiel pour obtenir l'équilibre parfait entre résistance, dureté et ténacité pour votre application spécifique. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires à un traitement thermique contrôlé et fiable.

Nos experts peuvent vous aider à choisir la bonne solution pour répondre aux besoins de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux