Bien que les documents de référence fournis ne contiennent pas de valeur monétaire spécifique pour la taille du marché du revêtement PVD, ils détaillent de manière exhaustive la technologie sous-jacente et ses avantages. Ces informations expliquent clairement pourquoi ce marché est important en décrivant la capacité du processus à créer des revêtements très durables et haute performance qui sont essentiels pour la fabrication et l'ingénierie modernes.

La véritable importance du marché du PVD ne réside pas dans un chiffre unique, mais dans son rôle de technologie fondamentale. Le PVD améliore fondamentalement les propriétés des matériaux, transformant des composants standards en pièces hautement résilientes et spécialisées, essentielles pour d'innombrables industries.

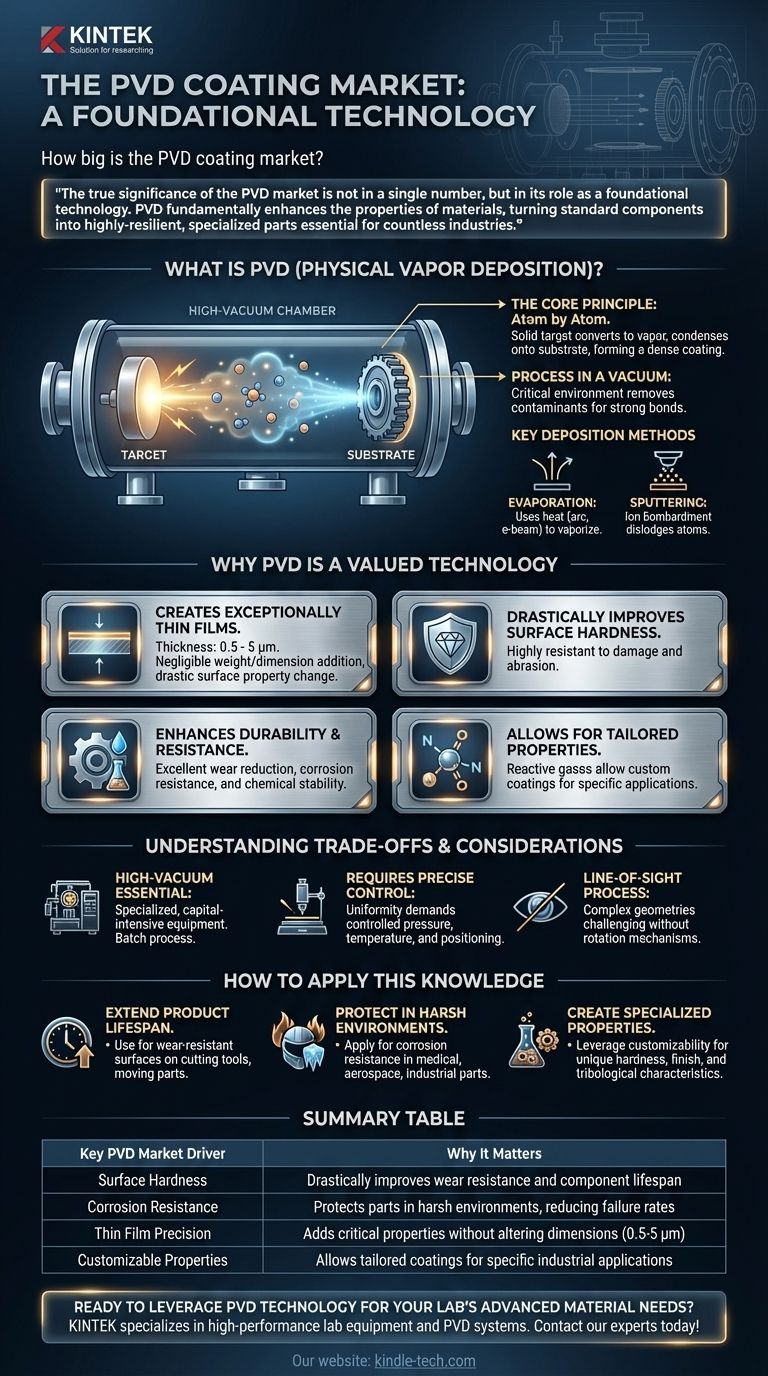

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur (PVD) est une famille de procédés utilisés pour appliquer un revêtement extrêmement mince mais durable sur une surface, appelée substrat. L'ensemble du processus se déroule dans une chambre à vide poussé.

Le principe fondamental : atome par atome

À la base, le PVD est une technique de dépôt d'un film mince, un atome ou une molécule à la fois.

Un matériau source solide, appelé la cible, est converti en vapeur. Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat, formant un revêtement solide, dense et uniforme.

Le processus sous vide

Le composant à revêtir est placé à l'intérieur d'une chambre à vide. Ce vide est essentiel, car il élimine les autres particules qui pourraient interférer avec le processus de revêtement.

Le métal cible est ensuite vaporisé. Ces atomes vaporisés voyagent à très grande vitesse et s'intègrent à la surface du composant, créant une liaison très forte.

Principales méthodes de dépôt

Les procédés PVD les plus courants sont l'évaporation et le pulvérisation cathodique (sputtering).

L'évaporation utilise des sources de chaleur, telles qu'un arc cathodique ou un faisceau d'électrons, pour vaporiser le matériau cible. La pulvérisation cathodique implique de bombarder la cible avec des ions énergétiques, ce qui déloge des atomes qui se déposent ensuite sur le substrat.

Pourquoi le PVD est-il une technologie de valeur ?

Le PVD n'est pas seulement une finition esthétique ; il apporte des améliorations fonctionnelles significatives au matériau sous-jacent, ce qui justifie sa valeur et son adoption dans toutes les industries.

Crée des films exceptionnellement minces

Les revêtements PVD sont remarquablement minces, généralement entre 0,5 et 5 micromètres (μm). Cela ajoute un poids ou une dimension négligeable à un composant tout en modifiant radicalement ses propriétés de surface.

Améliore considérablement la dureté de surface

L'un des principaux avantages du PVD est une amélioration significative de la dureté de surface. Cela rend les pièces revêtues beaucoup plus résistantes aux dommages et à l'abrasion.

Améliore la durabilité et la résistance

Les revêtements PVD offrent une excellente réduction de l'usure et une bonne résistance à la corrosion. Ils améliorent également la stabilité chimique du substrat, le protégeant des environnements agressifs.

Permet des propriétés sur mesure

En introduisant des gaz réactifs comme l'azote, l'oxygène ou l'acétylène dans la chambre à vide, il est possible de créer une grande variété de revêtements composés. Cela permet aux ingénieurs de personnaliser les propriétés physiques et structurelles du revêtement pour une application spécifique.

Comprendre les compromis et les considérations

Bien que puissant, le processus PVD présente des complexités inhérentes qui représentent ses principaux compromis. La valeur qu'il apporte est le résultat direct de cet environnement contrôlé et sophistiqué.

Un environnement à vide poussé est essentiel

L'ensemble du processus doit être réalisé dans une chambre à vide. Cela nécessite un équipement spécialisé et à forte intensité capitalistique et en fait un processus par lots, et non un processus continu.

Nécessite un contrôle précis

Obtenir un revêtement uniforme et de haute qualité exige un contrôle précis de la pression, de la température et du positionnement des composants. Comme indiqué dans les références, la pièce doit être positionnée et tournée avec soin pour garantir que toutes les zones nécessaires sont revêtues.

C'est un processus à ligne de visée

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cela signifie que les géométries complexes avec des évidements profonds ou des surfaces cachées peuvent être difficiles à revêtir uniformément sans mécanismes sophistiqués de rotation des pièces.

Comment appliquer ces connaissances

Sur la base des capacités décrites, vous pouvez déterminer où la technologie PVD s'intègre dans vos objectifs stratégiques.

- Si votre objectif principal est de prolonger la durée de vie du produit : Utilisez le PVD pour créer une surface dure et résistante à l'usure sur les outils de coupe, les pièces mobiles et autres composants soumis à la friction.

- Si votre objectif principal est de protéger les composants dans des environnements difficiles : Appliquez des revêtements PVD pour leur résistance éprouvée à la corrosion et leur stabilité chimique, idéales pour les pièces médicales, aérospatiales et industrielles.

- Si votre objectif principal est de créer des propriétés matérielles spécialisées : Tirez parti de la personnalisation des processus PVD réactifs pour développer des revêtements uniques avec une dureté, une finition et des caractéristiques tribologiques sur mesure.

En fin de compte, le PVD est un outil stratégique pour transformer les matériaux standards en actifs haute performance.

Tableau récapitulatif :

| Moteur clé du marché PVD | Pourquoi c'est important |

|---|---|

| Dureté de surface | Améliore considérablement la résistance à l'usure et la durée de vie des composants |

| Résistance à la corrosion | Protège les pièces dans des environnements difficiles, réduisant les taux de défaillance |

| Précision du film mince | Ajoute des propriétés critiques sans modifier les dimensions (0,5-5 μm) |

| Propriétés personnalisables | Permet des revêtements sur mesure pour des applications industrielles spécifiques |

Prêt à tirer parti de la technologie PVD pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, y compris les systèmes PVD conçus pour la précision et la durabilité. Que vous soyez en R&D ou en production, nos solutions vous aident à créer des revêtements résistants à l'usure et à la corrosion qui améliorent les performances de vos produits. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux défis de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires