Essentiellement, une machine de dépôt chimique en phase vapeur (CVD) fonctionne en construisant un matériau solide et haute performance directement sur une surface à partir d'un gaz. Elle introduit un ou plusieurs gaz chimiques volatils, appelés précurseurs, dans une chambre de réaction contenant l'objet à revêtir (le substrat). De l'énergie, généralement sous forme de chaleur, est appliquée au substrat, déclenchant une réaction chimique qui provoque la décomposition des précurseurs et le dépôt d'un film mince solide sur la surface, atome par atome.

Le concept crucial à saisir est que la CVD n'est pas simplement une méthode de revêtement ; c'est un processus de fabrication de bas en haut. Au lieu d'appliquer une substance préfabriquée, elle synthétise un nouveau matériau solide directement sur une surface cible par le biais de réactions chimiques contrôlées, offrant une pureté et une précision inégalées.

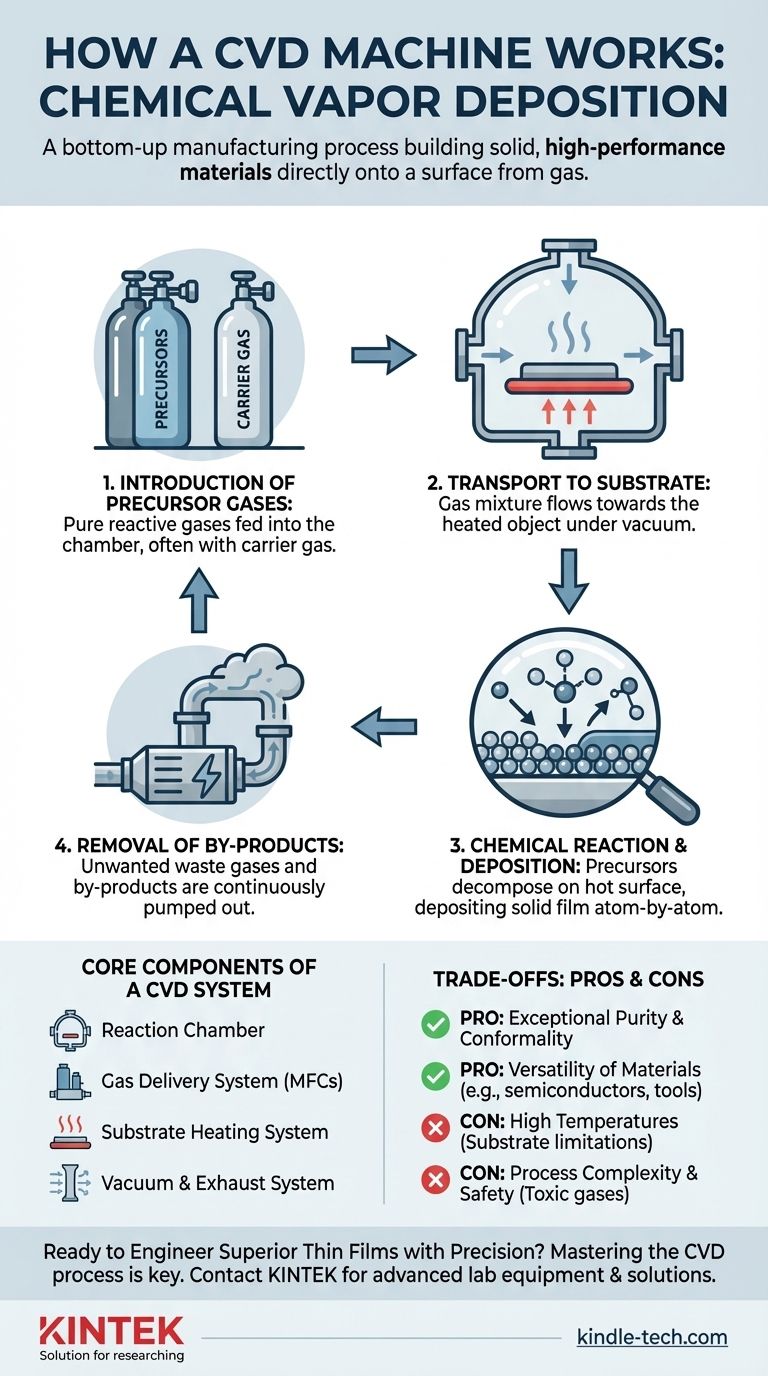

Les étapes fondamentales d'un processus CVD

Pour comprendre le fonctionnement d'une machine CVD, il est préférable de décomposer le processus en une séquence d'événements physiques et chimiques fondamentaux. Chaque étape doit être contrôlée avec précision pour obtenir les propriétés matérielles souhaitées.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz réactifs de haute pureté appelés précurseurs dans une chambre de réaction scellée. Ces précurseurs contiennent les atomes spécifiques nécessaires au film final (par exemple, silicium, carbone, azote).

Souvent, un gaz porteur inerte comme l'argon ou l'azote est utilisé pour diluer les précurseurs et les transporter à travers le système à un débit contrôlé.

Étape 2 : Transport vers le substrat

À l'intérieur de la chambre, qui est généralement sous vide ou à basse pression contrôlée, le mélange gazeux de précurseurs s'écoule vers le substrat.

Ce transport est régi par les principes de la dynamique des gaz, y compris la diffusion et la convection, assurant que les molécules réactives atteignent toute la surface de l'objet en cours de revêtement.

Étape 3 : La réaction chimique et le dépôt

C'est le cœur du processus CVD. Le substrat est chauffé à une température précise, fournissant l'énergie thermique nécessaire pour initier une réaction chimique.

Lorsque les molécules précurseurs entrent en contact avec la surface chaude, elles s'adsorbent (adhèrent à la surface) et se décomposent. Cette réaction chimique brise les molécules, laissant les atomes solides désirés se lier à la surface du substrat.

Ce dépôt construit le film mince, couche atomique par couche atomique, résultant en un matériau dense, pur et hautement adhérent.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables.

Ces gaz résiduels sont continuellement retirés de la chambre de réaction par le flux de gaz et le système de vide. Ceci est essentiel pour prévenir la contamination et garantir que le film en croissance reste pur.

Composants clés d'un système CVD

Une machine CVD fonctionnelle est une intégration de plusieurs sous-systèmes sophistiqués, chacun jouant un rôle vital dans le contrôle du processus de dépôt.

La chambre de réaction

C'est l'enceinte scellée, souvent en quartz ou en acier inoxydable, où le dépôt a lieu. Elle est conçue pour résister à des températures élevées et maintenir un environnement sous vide contrôlé et ultra-propre.

Le système d'alimentation en gaz

Ce système dose et mélange avec précision les gaz précurseurs et porteurs. Il utilise des composants tels que des Contrôleurs de Débit Massique (MFCs) pour garantir que la recette chimique exacte est délivrée à la chambre de manière constante.

Le système de chauffage du substrat

De l'énergie est nécessaire pour piloter la réaction. Dans la plupart des systèmes CVD courants, il s'agit d'un élément chauffant (comme un réchauffeur résistif ou une bobine à induction) qui porte le support de substrat, et donc le substrat lui-même, à la température cible.

Le système de vide et d'échappement

Ce système, composé de pompes et de manomètres, a deux objectifs. Il élimine d'abord l'air et les impuretés pour créer un environnement propre, puis il maintient la basse pression nécessaire au processus tout en éliminant activement les sous-produits gazeux.

Comprendre les compromis

Comme tout processus de fabrication avancé, la CVD présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantage : Pureté et conformité exceptionnelles

Étant donné que le matériau est construit atome par atome à partir d'une source de gaz pure, les films CVD présentent une pureté exceptionnellement élevée. Le processus est également très conforme, ce qui signifie qu'il peut revêtir uniformément des formes complexes et tridimensionnelles.

Avantage : Polyvalence des matériaux

La CVD est une technologie extrêmement polyvalente utilisée pour créer une large gamme de matériaux inorganiques, y compris du silicium de haute pureté pour les microcircuits, des carbures et nitrures super-durs pour les outils de coupe, et des oxydes transparents pour l'optique.

Inconvénient : Températures élevées et limitations du substrat

La CVD thermique traditionnelle nécessite des températures très élevées (souvent >600°C), ce qui peut endommager ou déformer les substrats sensibles à la température comme les plastiques ou certains métaux. Cela a conduit au développement de variantes à plus basse température comme la CVD assistée par plasma (PECVD).

Inconvénient : Complexité du processus et sécurité

La chimie impliquée dans la CVD peut être complexe et difficile à contrôler. De plus, de nombreux gaz précurseurs sont hautement toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation stricts.

Comment appliquer cela à votre objectif

Votre objectif spécifique détermine quel aspect du processus CVD est le plus critique pour votre succès.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous devez privilégier la pureté extrême des gaz précurseurs et la précision au niveau atomique du taux de dépôt pour construire des couches cristallines sans défaut.

- Si votre objectif principal est la création de revêtements résistants à l'usure pour les outils : Votre principale préoccupation sera d'obtenir une excellente adhérence et de créer un matériau dense et dur comme le nitrure de titane, ce qui nécessite un contrôle précis de la température et de la chimie des gaz.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Vous devez aller au-delà de la CVD thermique traditionnelle et explorer des alternatives à basse température comme la PECVD, où le plasma fournit l'énergie de réaction au lieu de la seule chaleur.

En fin de compte, maîtriser le processus CVD consiste à contrôler une réaction chimique sur une surface pour concevoir des matériaux possédant précisément les propriétés dont vous avez besoin.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs sont introduits dans la chambre. | Fournir les blocs de construction atomiques pour le film. |

| 2. Transport du gaz | Les gaz s'écoulent et se diffusent vers le substrat chauffé. | Assurer une couverture uniforme de la surface cible. |

| 3. Réaction et dépôt | Les précurseurs se décomposent sur la surface chaude, déposant un film solide. | Construire le matériau atome par atome pour une pureté et une adhérence élevées. |

| 4. Élimination des sous-produits | Les gaz résiduels sont pompés hors de la chambre. | Maintenir un environnement propre et prévenir la contamination. |

Prêt à concevoir des films minces supérieurs avec précision ?

Que vous développiez des semi-conducteurs de nouvelle génération, que vous créiez des revêtements ultra-durs résistants à l'usure ou que vous ayez besoin de revêtir des formes 3D complexes, la maîtrise du processus CVD est essentielle à votre succès. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour atteindre une pureté, une conformité et une performance matérielle inégalées.

Discutons de la manière dont notre expertise peut vous aider :

- Sélectionner la bonne technologie CVD pour votre substrat spécifique et vos objectifs matériels.

- Optimiser vos paramètres de processus pour une efficacité et un rendement maximum.

- Assurer la manipulation sécurisée des gaz précurseurs et des sous-produits.

Contactez nos experts dès aujourd'hui pour explorer la solution CVD parfaite pour les défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les différents types de dépôt CVD ? Choisissez la bonne méthode pour vos besoins en couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans la nanofabrication ? Le guide ultime de l'ingénierie des matériaux au niveau atomique

- Quels sont les avantages de l'utilisation de buses de gaz à double tube en LCVD ? Maximiser la fiabilité du système et le contrôle de la qualité du film

- Qu'est-ce que le procédé de dépôt chimique en phase vapeur (CVD) ? Un guide étape par étape pour la croissance de films de haute pureté

- Qu'est-ce que les dommages par pulvérisation ? Un guide pour protéger les matériaux sensibles pendant le dépôt de couches minces

- Comment les métaux sont-ils déposés sur une surface par pulvérisation cathodique ? Un guide pour le revêtement de couches minces de haute qualité

- Quelles sont les utilisations potentielles du graphène ? Débloquer l'électronique, l'énergie et les matériaux de nouvelle génération

- Quel est le processus d'infiltration chimique en phase vapeur ? Un guide pour créer des CMCs haute performance