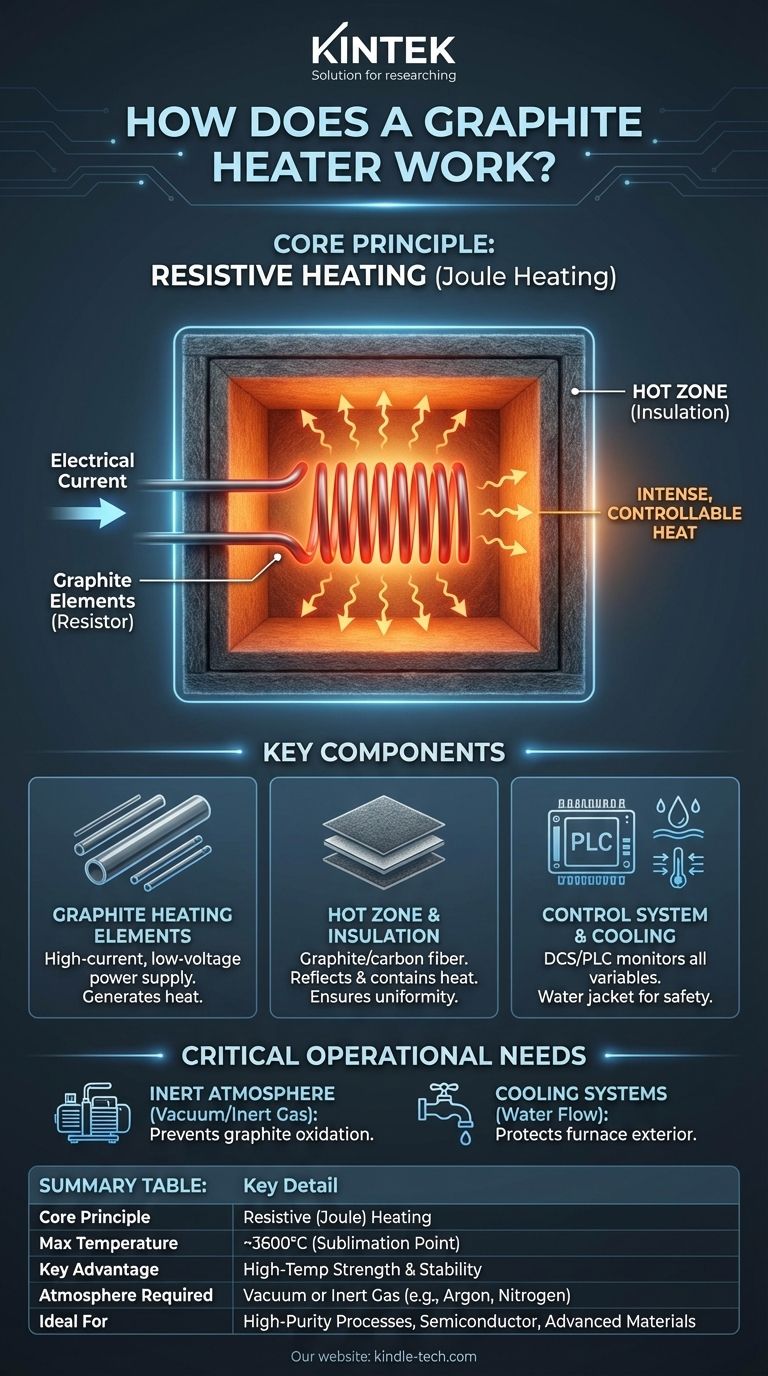

À la base, un four à graphite fonctionne selon le principe du chauffage résistif. Un courant électrique important traverse des éléments en graphite spécialement conçus, qui résistent au flux d'électricité. Cette résistance convertit l'énergie électrique directement en chaleur intense et contrôlable à l'intérieur d'une chambre isolée, permettant des températures de fonctionnement extrêmement élevées et stables.

Un four à graphite n'est pas seulement un composant ; c'est un système complet. Il exploite la résistance électrique unique et la tolérance inégalée du graphite aux hautes températures pour générer de la chaleur, tandis qu'une « zone chaude » isolée et un système de contrôle sophistiqué travaillent ensemble pour contenir et réguler cette chaleur avec une grande précision.

Le principe fondamental : le chauffage résistif

Le fonctionnement entier d'un four à graphite est basé sur une loi fondamentale de la physique. Comprendre ce principe est essentiel pour comprendre sa valeur dans les applications industrielles.

Comment la résistance crée de la chaleur

Lorsque l'électricité traverse un matériau, elle rencontre une résistance. Cette opposition au flux de courant provoque la libération d'énergie, principalement sous forme de chaleur. Ce phénomène est connu sous le nom de chauffage Joule ou chauffage résistif. Les fours à graphite sont conçus pour maximiser cet effet de manière contrôlée.

Pourquoi le graphite est le matériau idéal

Le graphite n'est pas simplement un choix pratique ; ses propriétés le rendent particulièrement adapté aux applications à haute température.

- Haute résistance électrique : Le graphite a suffisamment de résistance pour générer une chaleur significative de manière efficace, mais il est suffisamment conducteur pour transporter le courant requis sans défaillance.

- Tolérance aux températures extrêmes : Contrairement à la plupart des métaux qui fondent, le graphite se sublime (passe directement de l'état solide à l'état gazeux) à une température incroyablement élevée, environ 3600°C (6500°F). Cela lui permet de fonctionner de manière fiable dans des conditions où les fours métalliques seraient détruits.

- Intégrité structurelle : Le graphite devient en fait plus résistant à mesure que sa température augmente, maintenant son intégrité structurelle à l'intérieur du four.

Composants clés d'un système de chauffage au graphite

Un four à graphite est plus que ses seuls éléments chauffants. C'est un système intégré où chaque partie joue un rôle essentiel dans la performance et la sécurité.

Les éléments chauffants en graphite

Ce sont le cœur du système. Ils peuvent être façonnés en tiges, tubes ou plaques, selon la conception du four. Une alimentation électrique à courant élevé et basse tension envoie de l'électricité à travers ces éléments pour générer la chaleur requise.

La zone chaude

Les éléments chauffants sont enfermés dans une chambre, souvent appelée la « zone chaude ». Cette zone est construite à partir de matériaux isolants à base de graphite, comme le feutre de graphite ou les composites de fibres de carbone. Son but est de réfléchir et de contenir la chaleur, assurant l'uniformité de la température et conservant l'énergie électrique.

Le système de contrôle

Comme le mentionne la référence, un processus complexe nécessite un cerveau sophistiqué. Un Système de Contrôle Distribué (DCS) ou un automate programmable (PLC) similaire surveille et gère chaque variable critique. Cela inclut l'entrée de puissance électrique, les capteurs de température, les niveaux de pression et les débits pour les gaz de processus et l'eau de refroidissement.

Comprendre les compromis et les besoins opérationnels

Bien que puissants, les fours à graphite ont des exigences spécifiques qui sont essentielles à leur bon fonctionnement et à leur longévité.

Le besoin critique d'une atmosphère inerte

Le graphite va rapidement s'oxyder et brûler en présence d'oxygène à haute température. Pour éviter cela, les fours à graphite doivent fonctionner soit sous vide, soit être remplis d'un gaz inerte non réactif tel que l'argon ou l'azote. Le contrôle des « débits de gaz » n'est pas facultatif ; il est fondamental pour la survie du four.

Le rôle des systèmes de refroidissement

La chaleur intense générée à l'intérieur du four doit être contenue. Le corps extérieur du four est généralement une cuve en acier à double paroi. De l'eau est continuellement mise en circulation entre ces parois pour maintenir l'extérieur froid, protégeant l'équipement et assurant la sécurité de l'opérateur. Une défaillance des « débits d'eau » entraînerait une défaillance catastrophique du système.

Fragilité du matériau

Bien que résistant à haute température, le graphite est un matériau céramique fragile à température ambiante. Les éléments chauffants et l'isolation doivent être manipulés avec soin lors de l'installation et de la maintenance pour éviter les fissures ou les dommages.

Faire le bon choix pour votre objectif

Comprendre comment ces éléments fonctionnent ensemble vous permet d'évaluer la technologie pour votre application spécifique.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 2000°C) : Les fours à graphite sont la norme industrielle en raison du point de sublimation inégalé du graphite et de sa stabilité structurelle.

- Si votre objectif principal est la pureté et le contrôle du processus : L'atmosphère inerte requise a l'avantage supplémentaire de prévenir la contamination du produit, ce qui rend ces fours idéaux pour la fabrication de semi-conducteurs, de produits médicaux et de matériaux avancés.

- Si votre objectif principal est l'efficacité opérationnelle : La qualité et la conception de l'isolation de la « zone chaude » en graphite sont primordiales pour minimiser les pertes de chaleur et réduire la consommation globale d'énergie.

En maîtrisant ces principes fondamentaux, vous pouvez exploiter efficacement la puissance et la précision du chauffage au graphite pour tout processus exigeant à haute température.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Chauffage résistif (Joule) |

| Température maximale | ~3600°C (Point de sublimation) |

| Avantage clé | Résistance et stabilité à haute température |

| Atmosphère requise | Vide ou gaz inerte (ex. : Argon, Azote) |

| Idéal pour | Processus de haute pureté, semi-conducteurs, matériaux avancés |

Prêt à exploiter la puissance du chauffage au graphite pour vos applications les plus exigeantes ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris des systèmes de chauffage au graphite robustes conçus pour la précision et la durabilité. Que votre objectif soit d'atteindre des températures extrêmes, d'assurer la pureté du processus ou de maximiser l'efficacité énergétique, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos fours à graphite peuvent améliorer vos processus à haute température et faire avancer votre recherche.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la structure cristalline du MoSi2 ? Déverrouiller ses performances à haute température

- Comment sont utilisés les réchauffeurs à cartouche PTC ? Précision auto-régulée pour l'immersion directe et le chauffage par contact

- Quel est le point de fusion le plus élevé du molybdène ? 2622°C pour les applications à chaleur extrême

- Quels sont les 5 types de dispositifs de détection de température ? Trouvez l'outil adapté à votre application

- Comment fonctionnent les éléments chauffants résistifs ? Découvrez la science de la production de chaleur efficace

- Quels sont les avantages de l'intégration de cartouches chauffantes électriques avec des systèmes de contrôle à thermocouple ? Contrôle thermique de précision

- Quelle est la température maximale d'un élément chauffant ? Un guide des limites des matériaux et de la durée de vie

- Quelles sont les propriétés d'un élément chauffant ? Un guide sur la performance, la durée de vie et le coût