En substance, un calcinateur rotatif est un four industriel à haute température logé dans un cylindre rotatif. Il fonctionne en faisant culbuter en continu des matériaux solides en vrac à une vitesse contrôlée le long d'une légère pente tout en appliquant une chaleur précise, ce qui entraîne une transformation physique ou chimique du matériau. Ce processus est utilisé pour des tâches allant de l'élimination de l'humidité à l'induction de réactions chimiques complexes.

La valeur unique d'un calcinateur rotatif réside dans sa capacité à fournir un traitement thermique exceptionnellement uniforme à chaque particule d'un solide en vrac. En combinant une chaleur contrôlée, un mouvement constant et une atmosphère interne gérée, il atteint une qualité de produit constante à l'échelle industrielle que les fours statiques ne peuvent égaler.

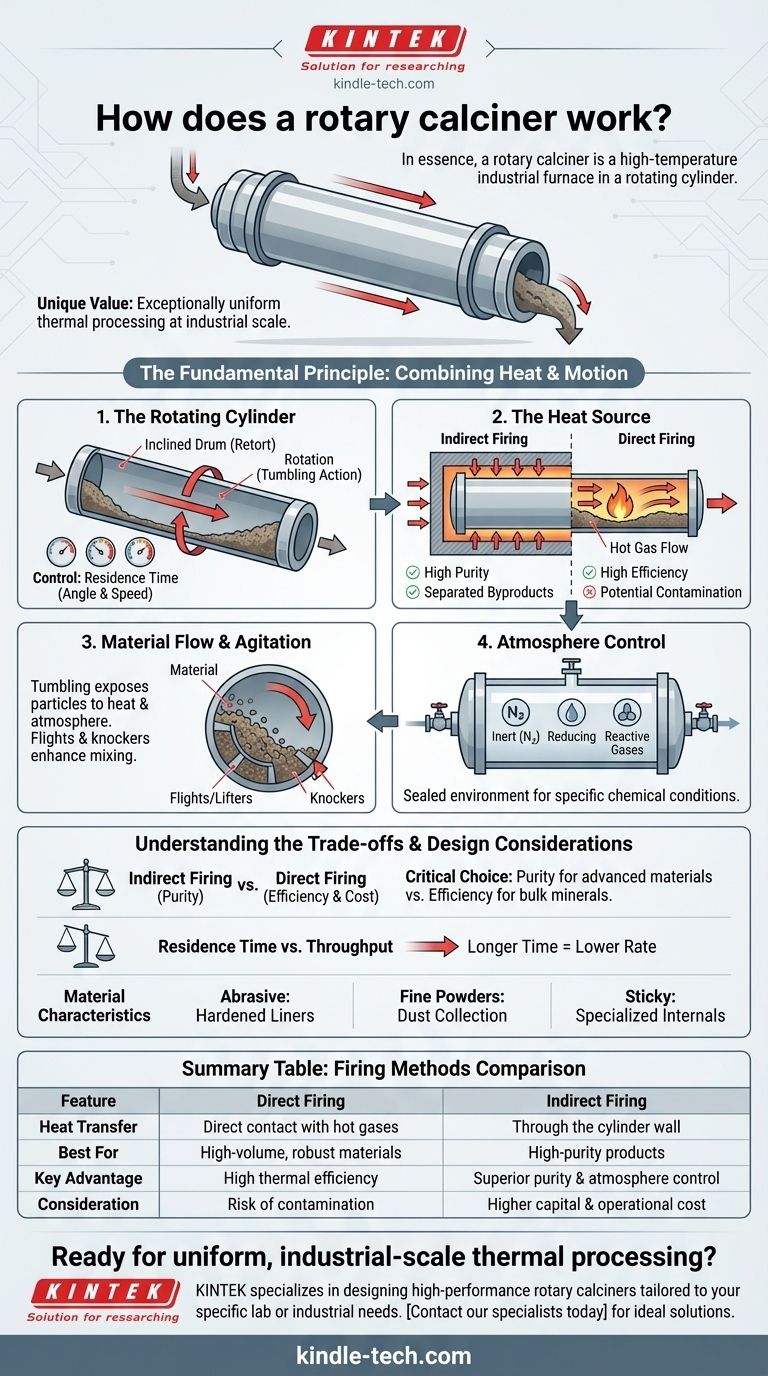

Le principe fondamental : combiner chaleur et mouvement

À la base, un calcinateur rotatif est une solution élégante au défi de chauffer uniformément un grand volume de matière solide. Il y parvient grâce à l'interaction orchestrée de plusieurs principes de fonctionnement clés.

Le cylindre rotatif

Le cœur du système est un tambour cylindrique, ou "cornue", légèrement incliné. Au fur et à mesure que le tambour tourne, le matériau alimenté à l'extrémité supérieure culbute et cascade, se déplaçant progressivement vers l'extrémité de décharge.

L'angle d'inclinaison et la vitesse de rotation sont des paramètres de processus critiques. Ils agissent ensemble pour dicter le temps de séjour – la durée totale pendant laquelle le matériau reste à l'intérieur du calcinateur. L'ajustement de ceux-ci permet aux opérateurs de contrôler précisément l'étendue du traitement thermique.

La source de chaleur

La chaleur peut être appliquée de deux manières fondamentales, un choix qui définit les capacités du calcinateur.

- Chauffage indirect : Le cylindre rotatif est enfermé dans un four. La chaleur est appliquée à l'extérieur du cylindre, qui rayonne ensuite la chaleur vers l'intérieur vers le matériau. Cela maintient les sous-produits de combustion séparés du matériau de traitement, assurant une grande pureté.

- Chauffage direct : Une flamme ou un gaz chaud est passé directement à l'intérieur du cylindre, entrant en contact direct avec le matériau. Cette méthode est plus efficace thermiquement mais risque une contamination du produit par le gaz de chauffage.

Flux de matière et agitation

L'action de culbutage est la clé d'un traitement uniforme. Au fur et à mesure que le lit de matériau est soulevé par la paroi rotative et retombe, de nouvelles particules sont constamment exposées à la source de chaleur et à l'atmosphère interne.

Pour améliorer ce mélange, des structures internes appelées ailettes ou élévateurs peuvent être ajoutées pour soulever le matériau plus haut avant qu'il ne culbute. Pour les matériaux collants, des agitateurs de lit ou des "frappeurs" externes peuvent être utilisés pour empêcher l'accumulation sur la paroi du cylindre.

Contrôle de l'atmosphère

De nombreux processus de calcination nécessitent un environnement chimique spécifique. Les calcinateurs rotatifs excellent dans ce domaine car ils peuvent être scellés aux deux extrémités d'alimentation et de décharge.

Ces joints permettent l'introduction d'une atmosphère contrôlée. Il peut s'agir d'une atmosphère inerte (comme l'azote) pour prévenir l'oxydation, d'une atmosphère réductrice pour éliminer l'oxygène d'un composé, ou d'un gaz réactif spécifique pour faciliter un changement chimique.

Comprendre les compromis et les considérations de conception

Bien que puissant, le calcinateur rotatif n'est pas une solution universelle. La sélection et la conception d'un tel appareil nécessitent une compréhension claire de ses compromis inhérents.

Chauffage indirect vs direct

C'est la décision la plus critique. Le chauffage indirect est essentiel pour les produits de haute pureté comme les matériaux de batterie ou les produits pharmaceutiques, où toute contamination est inacceptable. Cependant, il est moins économe en énergie et a souvent un coût d'investissement plus élevé en raison du four complexe et de la cornue en alliage requis.

Le chauffage direct est un choix plus économique pour les matériaux à grand volume et de moindre valeur comme les minéraux ou les agrégats, où l'efficacité thermique est primordiale et le contact direct avec les gaz de combustion n'est pas préjudiciable au produit final.

Temps de séjour et débit

Il existe une relation inverse entre le temps de séjour et le débit. Un long temps de séjour, requis pour les réactions lentes, entraînera un débit plus faible pour une taille de machine donnée. Le calcinateur doit être dimensionné de manière appropriée pour répondre à la fois à la durée de chauffage requise et au taux de production souhaité.

Caractéristiques du matériau

Les propriétés physiques du matériau d'alimentation influencent fortement la conception.

- Les matériaux abrasifs nécessitent des revêtements durcis ou remplaçables pour éviter l'usure du tambour.

- Les poudres fines peuvent être entraînées dans le gaz de traitement, nécessitant des systèmes de dépoussiérage en aval comme des filtres à manches ou des cyclones.

- Les matériaux collants ou agglomérants peuvent nécessiter des éléments internes spécialisés ou des frappeurs pour assurer un flux continu et éviter le colmatage.

Faire le bon choix pour votre objectif

La décision d'utiliser un calcinateur rotatif, et la manière de le configurer, dépend entièrement de votre matériau et de vos objectifs de processus.

- Si votre objectif principal est la pureté du matériau et un contrôle précis de l'atmosphère : Un calcinateur rotatif à chauffage indirect est le choix définitif pour des applications comme les catalyseurs avancés, les composants de batterie ou les produits chimiques spécialisés.

- Si votre objectif principal est un débit élevé et une efficacité thermique pour des matériaux robustes : Un calcinateur rotatif à chauffage direct offre une solution économique et efficace pour le traitement des minéraux, des argiles et de certains flux de déchets.

- Si votre matériau est extrêmement fragile ou nécessite un environnement statique : L'action de culbutage peut être trop agressive, et des technologies alternatives comme un four tunnel ou un four à bande peuvent être plus appropriées.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie de traitement thermique optimale pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Chauffage direct | Chauffage indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec les gaz chauds | À travers la paroi du cylindre |

| Idéal pour | Matériaux robustes à grand volume (ex. minéraux) | Produits de haute pureté (ex. matériaux de batterie) |

| Avantage clé | Haute efficacité thermique | Pureté du produit et contrôle de l'atmosphère supérieurs |

| Considération | Risque de contamination du produit | Coût d'investissement et d'exploitation plus élevé |

Prêt à réaliser un traitement thermique uniforme et à l'échelle industrielle pour vos matériaux ?

KINTEK est spécialisé dans la conception et la fourniture de calcinateurs rotatifs haute performance adaptés à vos besoins spécifiques de laboratoire ou industriels. Que vous ayez besoin de la pureté du chauffage indirect pour les matériaux avancés ou de l'efficacité du chauffage direct pour le traitement des minéraux, nos experts vous aideront à sélectionner la solution idéale.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de la manière dont un calcinateur rotatif KINTEK peut améliorer la qualité et le débit de vos produits.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu