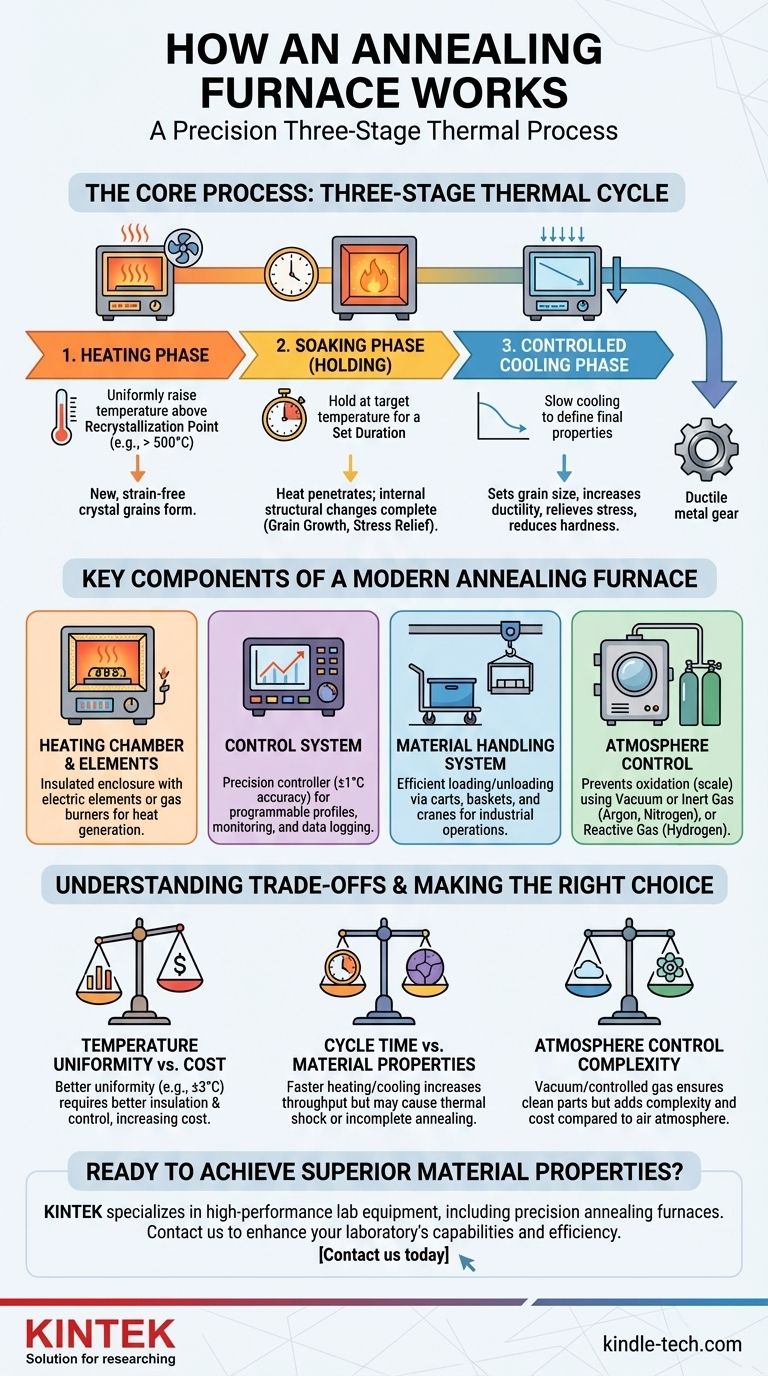

À la base, un four de recuit fonctionne en exécutant un processus thermique précis en trois étapes. Il chauffe un matériau à une température spécifique au-dessus de son point de recristallisation, le maintient à cette température pendant une durée définie, puis le refroidit à une vitesse soigneusement contrôlée. Ce processus discipliné modifie fondamentalement la microstructure interne du matériau, soulageant les contraintes internes, réduisant la dureté et augmentant sa ductilité, ce qui le rend plus facile à façonner ou à usiner.

Un four de recuit n'est pas simplement un four ; c'est un instrument de précision conçu pour manipuler la structure atomique d'un matériau. Son efficacité repose sur le contrôle absolu de trois variables : la température, le temps et l'atmosphère, qui déterminent ensemble les propriétés mécaniques finales de la pièce.

Les trois étapes fondamentales du recuit

L'ensemble du processus de recuit peut être décomposé en trois phases distinctes et critiques. Chaque étape a un but spécifique dans la restructuration du matériau.

Étape 1 : La phase de chauffage

L'objectif initial est d'élever la température du matériau uniformément et sans provoquer de choc thermique. Le four chauffe le matériau jusqu'à un point supérieur à sa température de recristallisation, où de nouveaux grains cristallins sans contrainte commencent à se former.

La chaleur est transférée au matériau principalement par convection. Les fours de base peuvent utiliser la convection par gravité, mais les systèmes haute performance utilisent des ventilateurs ou des soufflantes (convection mécanique) pour faire circuler l'atmosphère chauffée, assurant une augmentation de température beaucoup plus uniforme et rapide sur l'ensemble de la pièce.

Étape 2 : La phase de maintien (Soaking)

Une fois la température cible atteinte, le matériau est "maintenu" à cette température pendant une période prédéterminée.

Ce temps de maintien n'est pas arbitraire ; il est calculé pour garantir que la chaleur pénètre toute la section transversale du matériau et que les changements structurels internes, tels que la croissance des grains et le soulagement des contraintes, ont le temps de s'achever.

Étape 3 : La phase de refroidissement contrôlé

L'étape de refroidissement est sans doute la plus critique pour définir les propriétés finales. La vitesse de refroidissement influence directement la taille finale des grains et la structure du matériau.

Pour la plupart des processus de recuit, une vitesse de refroidissement lente est requise. Cela est souvent réalisé en éteignant simplement le four et en permettant au matériau de refroidir progressivement à l'intérieur de la chambre isolée. D'autres méthodes peuvent impliquer de forcer l'air à refroidir l'enveloppe du four, ce qui à son tour refroidit lentement l'atmosphère interne et le produit.

Composants clés d'un four de recuit moderne

Un four de recuit moderne est un système sophistiqué où plusieurs composants travaillent de concert pour réaliser un cycle thermique précis.

La chambre de chauffage et les éléments

Il s'agit de l'enceinte isolée où le travail a lieu. Elle est généralement revêtue de matériaux réfractaires pour résister aux températures extrêmes et minimiser les pertes de chaleur. La chaleur elle-même est générée par des éléments de résistance électrique ou, dans certains cas, des brûleurs à gaz.

Le système de contrôle

C'est le cerveau du four. Un contrôleur moderne permet aux opérateurs de programmer un profil de température précis, en définissant les vitesses de chauffage, la température de maintien, le temps de maintien et les vitesses de refroidissement.

Ces systèmes fournissent une surveillance de la température en temps réel, un enregistrement des données pour l'assurance qualité et des alarmes de sécurité critiques en cas de surchauffe ou de défaillance du système. Les contrôleurs de haute précision peuvent maintenir les températures avec une précision de ±1°C.

Système de manutention des matériaux

Pour les opérations à l'échelle industrielle, un système efficace de chargement et de déchargement est essentiel. Cela peut inclure des chariots mobiles ou des châssis qui contiennent des paniers de matériaux, avec des ponts roulants ou des palans qui soulèvent le panier directement dans la chambre du four.

Contrôle de l'atmosphère

De nombreux matériaux, surtout à haute température, réagissent avec l'oxygène de l'air, formant une couche superficielle d'oxyde indésirable (calamine). Pour éviter cela, les fours avancés contrôlent l'atmosphère interne.

Un vide peut être créé pour éliminer l'air, ou la chambre peut être remplie d'un gaz inerte non réactif comme l'argon. Dans certains cas, un gaz réactif comme l'hydrogène est utilisé pour nettoyer activement la surface du matériau pendant le processus.

Comprendre les compromis

Le choix ou l'utilisation d'un four de recuit implique d'équilibrer les performances avec le coût et la complexité.

Uniformité de la température vs. Coût

Atteindre une uniformité de température élevée (par exemple, ±3°C dans la chambre) nécessite une meilleure isolation, des contrôleurs plus sophistiqués et des systèmes de convection mécanique. Bien que cela augmente le coût du four, cela garantit des résultats cohérents et de haute qualité pour chaque pièce. Les applications moins exigeantes peuvent tolérer une uniformité moindre.

Temps de cycle vs. Propriétés des matériaux

Bien qu'un chauffage et un refroidissement plus rapides puissent augmenter le débit de production, cela peut également créer des résultats indésirables. Un chauffage rapide peut provoquer un choc thermique dans les matériaux sensibles, et un refroidissement rapide peut empêcher un soulagement complet des contraintes ou même introduire une nouvelle dureté, annulant le but du recuit. Le cycle doit être conçu pour le matériau, et pas seulement pour le calendrier de production.

Complexité du contrôle de l'atmosphère

Un simple four à atmosphère d'air est le moins cher à construire et à utiliser. Cependant, le coût du nettoyage post-processus pour éliminer la calamine peut être important. Un four sous vide ou à gaz contrôlé est plus complexe et plus cher, mais il fournit une pièce propre et sans calamine directement, ce qui est non négociable pour de nombreux composants de grande valeur.

Faire le bon choix pour votre objectif

Le processus de recuit idéal est entièrement dicté par le résultat souhaité pour le matériau.

- Si votre objectif principal est le soulagement général des contraintes pour des pièces non critiques : Un simple four à atmosphère d'air avec un contrôle de température de base et un cycle de refroidissement lent suffira probablement.

- Si votre objectif principal est d'atteindre une ductilité maximale et une finition de surface impeccable : Un four avec un contrôle de température de haute précision, une excellente uniformité et une atmosphère contrôlée (vide ou gaz inerte) est essentiel.

- Si votre objectif principal est la production en grand volume de pièces cohérentes : Vous avez besoin d'un système avec une manutention automatisée des matériaux, des contrôles de processus programmables et des temps de cycle soigneusement optimisés qui équilibrent le débit et les exigences métallurgiques.

Comprendre ces principes fondamentaux vous permet d'aller au-delà de la simple utilisation d'un four pour véritablement concevoir les propriétés finales d'un matériau.

Tableau récapitulatif :

| Étape | Objectif | Processus clé |

|---|---|---|

| Chauffage | Élever le matériau au-dessus de la température de recristallisation | Chauffage uniforme, souvent avec convection mécanique |

| Maintien | Permettre l'achèvement des changements structurels internes | Maintien à la température cible pendant une durée calculée |

| Refroidissement | Définir les propriétés finales du matériau | Refroidissement contrôlé et lent pour définir la taille et la structure des grains |

Prêt à obtenir des propriétés matérielles supérieures dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de recuit de précision. Nos solutions offrent le contrôle précis de la température, l'uniformité et la gestion de l'atmosphère que vos projets exigent.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température