À la base, un four à induction Inductotherm fonctionne sans flammes ni éléments chauffants externes. Il utilise le principe de l'induction électromagnétique pour générer une chaleur intense directement à l'intérieur du métal lui-même. Un puissant courant alternatif (CA) traverse une bobine de cuivre, créant un champ magnétique fort et rapidement changeant qui pénètre la charge métallique, induisant des courants électriques internes qui la font fondre de l'intérieur vers l'extérieur.

L'avantage fondamental du chauffage par induction n'est pas seulement la façon dont il fait fondre le métal, mais ce qu'il représente : un passage de la combustion imprécise et basée sur le carburant à un transfert d'énergie électromagnétique propre, contrôlable et très efficace.

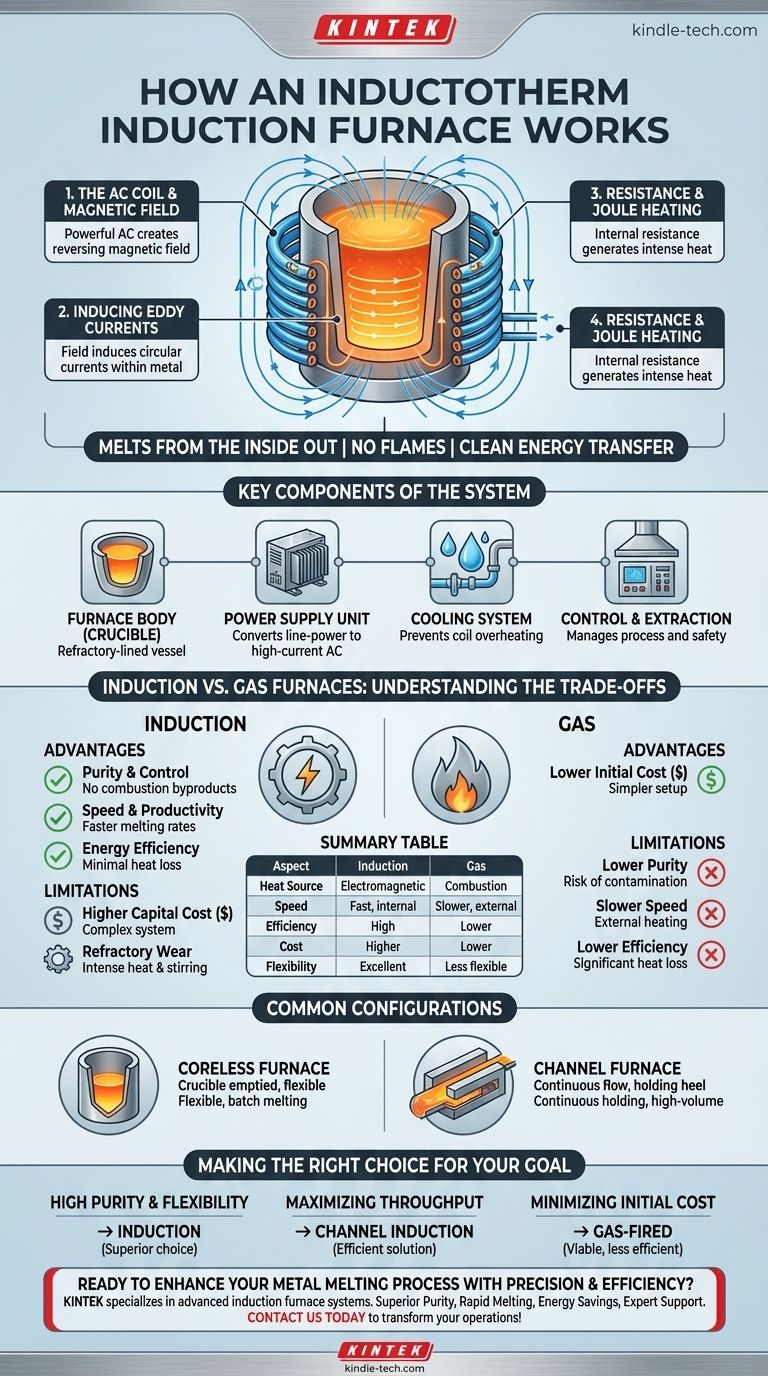

Le principe de base : le chauffage par induction électromagnétique

Le processus peut être décomposé en trois phénomènes physiques distincts fonctionnant en séquence.

La bobine CA et le champ magnétique

Le composant principal d'un four à induction est une grande bobine de cuivre refroidie à l'eau. Une alimentation électrique spécialisée envoie un courant alternatif de haute puissance à travers cette bobine, générant un champ magnétique puissant et constamment inversé dans l'espace à l'intérieur et autour d'elle.

Induction de courants de Foucault dans le métal

Lorsqu'un matériau conducteur, tel que de la ferraille ou un lingot, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault. Ce processus est analogue à la façon dont un chargeur sans fil induit un courant dans la batterie de votre téléphone, mais à une échelle industrielle massive.

Résistance et chauffage Joule

Tous les métaux ont une résistance naturelle au passage de l'électricité. Lorsque les courants de Foucault induits traversent le métal, cette résistance provoque un frottement intense et génère de la chaleur, un principe connu sous le nom de chauffage Joule (ou perte I²R). Cette chaleur est générée à l'intérieur du métal, ce qui conduit à une fusion rapide, uniforme et très efficace. Les forces magnétiques créent également une action d'agitation naturelle, assurant un mélange homogène.

Composants clés d'un système de four à induction

Un four à induction moderne est un système complexe composé de plusieurs pièces intégrées essentielles.

Le corps du four (creuset)

Il s'agit du récipient revêtu de réfractaire qui contient le métal en fusion. Le choix du matériau réfractaire est essentiel, car il doit résister aux températures extrêmes, aux réactions chimiques avec la masse fondue et à la force physique de l'agitation magnétique.

L'unité d'alimentation électrique

Souvent appelée le "cerveau" du système, l'alimentation électrique se compose d'un transformateur, d'un onduleur et d'un banc de condensateurs. Elle convertit l'électricité du réseau en courant alternatif spécifique à haute intensité et à fréquence contrôlée nécessaire pour alimenter efficacement la bobine d'induction.

Le système de refroidissement

Les courants électriques intenses circulant dans la bobine génèrent leur propre chaleur. Un système de refroidissement par eau robuste est essentiel pour empêcher la bobine de cuivre elle-même de surchauffer et de fondre, ce qui détruirait le four.

Contrôle et extraction des fumées

Les fours modernes comprennent des systèmes de contrôle de processus sophistiqués pour gérer la température de fusion, la puissance d'entrée et les paramètres de sécurité. Un système d'extraction des fumées et des poussières est également vital pour la sécurité des opérateurs et la conformité environnementale.

Comprendre les compromis : fours à induction vs. fours à gaz

Bien que très efficace, la technologie d'induction n'est pas la seule option. Comprendre ses avantages et ses limites par rapport aux fours à gaz traditionnels est essentiel pour prendre une décision éclairée.

Avantage : Pureté et contrôle

Comme aucun combustible n'est brûlé, il n'y a pas de sous-produits de combustion (comme le carbone ou le soufre) pour contaminer le métal. Cela rend l'induction idéale pour produire des alliages de haute pureté où une composition chimique précise est non négociable.

Avantage : Vitesse et productivité

Le chauffage par induction est nettement plus rapide que les méthodes de combustion. Cette vitesse se traduit directement par des taux de production plus élevés, permettant aux fonderies d'augmenter le débit et de traiter les commandes plus rapidement.

Avantage : Efficacité énergétique

L'énergie est transférée directement dans la masse fondue avec un minimum de chaleur perdue s'échappant dans l'environnement. Contrairement aux fours à gaz, où une quantité significative d'énergie est perdue par le conduit d'échappement, l'induction est un choix plus économe en énergie et plus respectueux de l'environnement.

Limitation : Coût d'investissement plus élevé

Les systèmes de fours à induction, avec leurs alimentations électriques complexes et leur infrastructure de refroidissement, ont généralement un coût d'achat et d'installation initial plus élevé que les fours à gaz plus simples.

Limitation : Usure des réfractaires

La chaleur intense et localisée et l'agitation magnétique constante peuvent entraîner une usure plus rapide du revêtement réfractaire du creuset par rapport à d'autres types de fours, nécessitant un entretien plus fréquent.

Configurations courantes des fours

La technologie d'induction est polyvalente et peut être déployée de plusieurs manières en fonction de l'objectif opérationnel.

Fours sans noyau vs. fours à canal

Le four sans noyau, décrit ci-dessus, est le type le plus courant. Il est très flexible et peut être complètement vidé après chaque fusion. Un four à canal maintient un "talon" ou une "mare" constante de métal en fusion et est mieux adapté pour maintenir de grandes quantités d'un seul alliage à température plutôt que pour la fusion fréquente de différents matériaux.

Styles de chargement et d'opération

Les fours peuvent être conçus sous diverses formes physiques, y compris des conceptions à chargement par le haut où le matériau est chargé par le haut. Ils peuvent être utilisés par lots, où une fusion complète est traitée à la fois, ou en opérations continues où le matériau est constamment acheminé à travers des zones chauffées pour une production à grand volume.

Faire le bon choix pour votre objectif

La technologie de fusion optimale dépend entièrement de vos exigences de production spécifiques.

- Si votre objectif principal est la production d'alliages de haute pureté et la flexibilité opérationnelle : L'induction est le choix supérieur pour sa fusion propre, son contrôle précis de la température et sa capacité à gérer des changements de lots divers et fréquents.

- Si votre objectif principal est de maximiser le débit pour un seul alliage : Un grand four à induction à canal conçu pour le maintien, ou un système d'induction continu, peut être la solution la plus efficace.

- Si votre objectif principal est de minimiser l'investissement initial pour une fusion à usage général : Un four à gaz traditionnel reste une alternative viable, bien que moins efficace et contrôlable.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie qui correspond le mieux à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Aspect | Four à induction | Four à gaz traditionnel |

|---|---|---|

| Source de chaleur | Induction électromagnétique | Combustion de carburant |

| Vitesse de fusion | Rapide, chauffage interne direct | Plus lent, chauffage externe |

| Pureté du métal | Élevée (pas de sous-produits de combustion) | Plus faible (risque de contamination) |

| Efficacité énergétique | Élevée (perte de chaleur minimale) | Plus faible (perte de chaleur significative) |

| Coût initial | Investissement initial plus élevé | Coût initial plus faible |

| Flexibilité opérationnelle | Excellente pour divers alliages | Moins flexible pour les changements fréquents |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, y compris les systèmes de fours à induction adaptés aux besoins de votre laboratoire ou de votre fonderie. Nos solutions offrent :

- Pureté supérieure du métal : Obtenez des fusions sans contamination pour des alliages de haute qualité.

- Fusion rapide et débit élevé : Augmentez la productivité grâce à un chauffage plus rapide et plus efficace.

- Économies d'énergie : Réduisez les coûts d'exploitation grâce à une technologie électromagnétique très efficace.

- Support expert : De la sélection à l'installation, nous veillons à ce que votre système réponde à vos objectifs.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont un four à induction peut transformer vos opérations !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace