Le recuit est un processus de traitement thermique qui modifie fondamentalement la microstructure d'un matériau pour en changer les propriétés mécaniques et physiques. En chauffant un matériau à une température spécifique puis en le refroidissant lentement, le recuit rend généralement un matériau plus tendre, plus ductile et plus facile à travailler. Il affine également la structure cristalline, ce qui peut améliorer des propriétés telles que la conductivité électrique.

L'objectif principal du recuit est de soulager les contraintes internes et de réduire la densité des défauts cristallins, connus sous le nom de dislocations. Cette « réinitialisation » structurelle contrôlée rend le matériau plus uniforme et prévisible, bien que le résultat exact — comme une augmentation de la résistance par rapport à une augmentation de la mollesse — dépende de l'alliage spécifique et des paramètres de recuit utilisés.

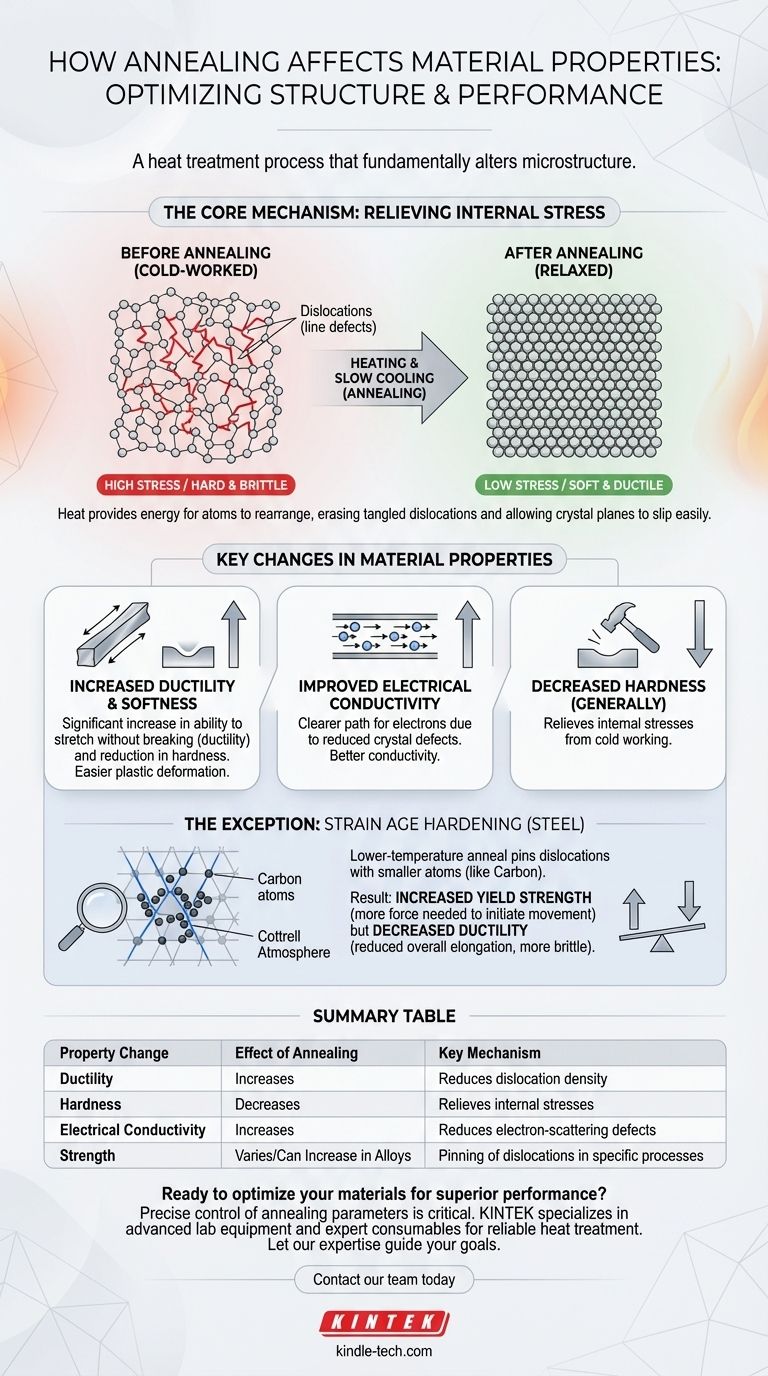

Le mécanisme de base : Soulager les contraintes internes

Pour comprendre le recuit, il faut d'abord comprendre les imperfections microscopiques qui définissent le comportement d'un matériau.

Que sont les dislocations ?

Les dislocations sont des défauts linéaires ou des irrégularités au sein de la structure cristalline d'un matériau. Elles sont naturellement introduites lors de la solidification ou multipliées lors de processus de fabrication tels que le laminage, le forgeage ou le pliage (appelé travail à froid).

Ces dislocations emmêlées sont ce qui rend un matériau travaillé à froid dur et cassant. Elles entravent le glissement fluide des plans cristallins, ce qui est nécessaire pour que le matériau se déforme plastiquement.

Comment la chaleur permet le changement

L'application de chaleur — le cœur du processus de recuit — donne aux atomes au sein du réseau cristallin suffisamment d'énergie pour vibrer et se déplacer.

Cette mobilité atomique permet à la microstructure de se réparer. Les atomes peuvent se réorganiser dans un état plus ordonné et de plus basse énergie, « effaçant » efficacement bon nombre des dislocations créées lors du travail à froid.

Changements clés dans les propriétés des matériaux

Ce réarrangement interne entraîne plusieurs changements critiques et souhaitables dans les propriétés globales du matériau.

Augmentation de la ductilité et de la mollesse

Le résultat principal et le plus courant du recuit est une augmentation significative de la ductilité (la capacité à être étiré sans se rompre) et une réduction de la dureté.

Avec moins de dislocations pour obstruer le mouvement, les plans cristallins peuvent glisser les uns sur les autres plus facilement. Cela rend le matériau plus tendre et capable de subir une déformation plastique importante avant la rupture.

Amélioration de la conductivité électrique

Les dislocations dans le réseau cristallin agissent comme des sites de diffusion qui entravent le flux d'électrons.

En réduisant la densité de ces défauts, le recuit crée un chemin plus clair pour le déplacement des électrons. Cela se traduit par une meilleure conductivité électrique, une propriété essentielle pour les matériaux utilisés dans le câblage et les composants électroniques.

Comprendre les compromis et les cas spécifiques

Bien que le recuit soit généralement associé à un adoucissement, ses effets peuvent être plus complexes, en particulier dans des alliages spécifiques comme l'acier.

L'exception : Le durcissement par vieillissement structural

Dans certains cas, un recuit à plus basse température ne provoque pas une réinitialisation structurelle complète. Au lieu de cela, il fournit juste assez d'énergie pour que les plus petits atomes présents dans l'alliage, comme le carbone dans l'acier, migrent.

L'effet de l'atmosphère de Cottrell

Ces atomes de carbone mobiles sont attirés par les champs de contrainte entourant les dislocations existantes, formant ce que l'on appelle une atmosphère de Cottrell.

Ce nuage d'atomes épingle efficacement les dislocations en place, rendant plus difficile l'initiation de leur mouvement.

Le résultat : Augmentation de la résistance, diminution de la ductilité

Parce qu'une force plus importante est nécessaire pour libérer les dislocations de cet effet d'épinglage, la limite d'élasticité du matériau augmente.

Cependant, cela a un coût. Le processus réduit la densité des dislocations *mobiles*, ce qui entraîne finalement une diminution de l'allongement global et de la ductilité, rendant le matériau plus cassant. C'est un compromis crucial observé dans certains traitements de l'acier.

Faire le bon choix pour votre objectif

Le recuit n'est pas un processus universel. Le résultat souhaité dicte le type de recuit requis.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Un recuit complet est utilisé pour obtenir une mollesse et une ductilité maximales en réduisant drastiquement la densité de dislocation.

- Si votre objectif principal est d'optimiser la conductivité électrique : Le recuit est une étape critique pour minimiser les défauts cristallins qui entravent le flux d'électrons.

- Si votre objectif principal est un rapport précis résistance/ténacité dans un alliage : Un recuit de processus spécifique à basse température peut être utilisé pour épingler intentionnellement les dislocations, augmentant la limite d'élasticité au détriment de la ductilité.

En fin de compte, comprendre le recuit vous permet d'adapter la structure interne d'un matériau à sa fonction prévue exacte.

Tableau récapitulatif :

| Changement de propriété | Effet du recuit | Mécanisme clé |

|---|---|---|

| Ductilité | Augmente | Réduit la densité de dislocation, permettant un glissement plus facile des plans cristallins. |

| Dureté | Diminue (Généralement) | Soulage les contraintes internes dues au travail à froid. |

| Conductivité électrique | Augmente | Réduit les défauts cristallins qui diffusent les électrons. |

| Résistance | Varie (Peut augmenter dans les alliages) | Dans les processus comme le durcissement par vieillissement structural, les dislocations sont épinglées, augmentant la limite d'élasticité. |

Prêt à optimiser vos matériaux pour des performances supérieures ?

Le contrôle précis des paramètres de recuit est essentiel pour obtenir l'équilibre exact de résistance, de ductilité et de conductivité que votre application exige. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables experts nécessaires à des processus de traitement thermique fiables et reproductibles.

Laissez notre expertise guider vos objectifs en science des matériaux. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût