Fondamentalement, le traitement thermique modifie la résistance d'un métal en altérant sa structure cristalline interne, connue sous le nom de microstructure. Grâce à des cycles contrôlés de chauffage et de refroidissement, vous pouvez rendre un métal nettement plus dur et plus résistant à la déformation, ou inversement, plus tendre et plus ductile. Le résultat spécifique dépend entièrement du processus choisi et de l'application prévue de la pièce.

L'objectif principal du traitement thermique n'est pas simplement « d'augmenter la résistance », mais d'ingénieriser précisément les propriétés mécaniques d'un métal. Il s'agit d'une manipulation stratégique du compromis entre la dureté (résistance à l'usure) et la ténacité (résistance à la rupture) pour obtenir une caractéristique de performance souhaitée.

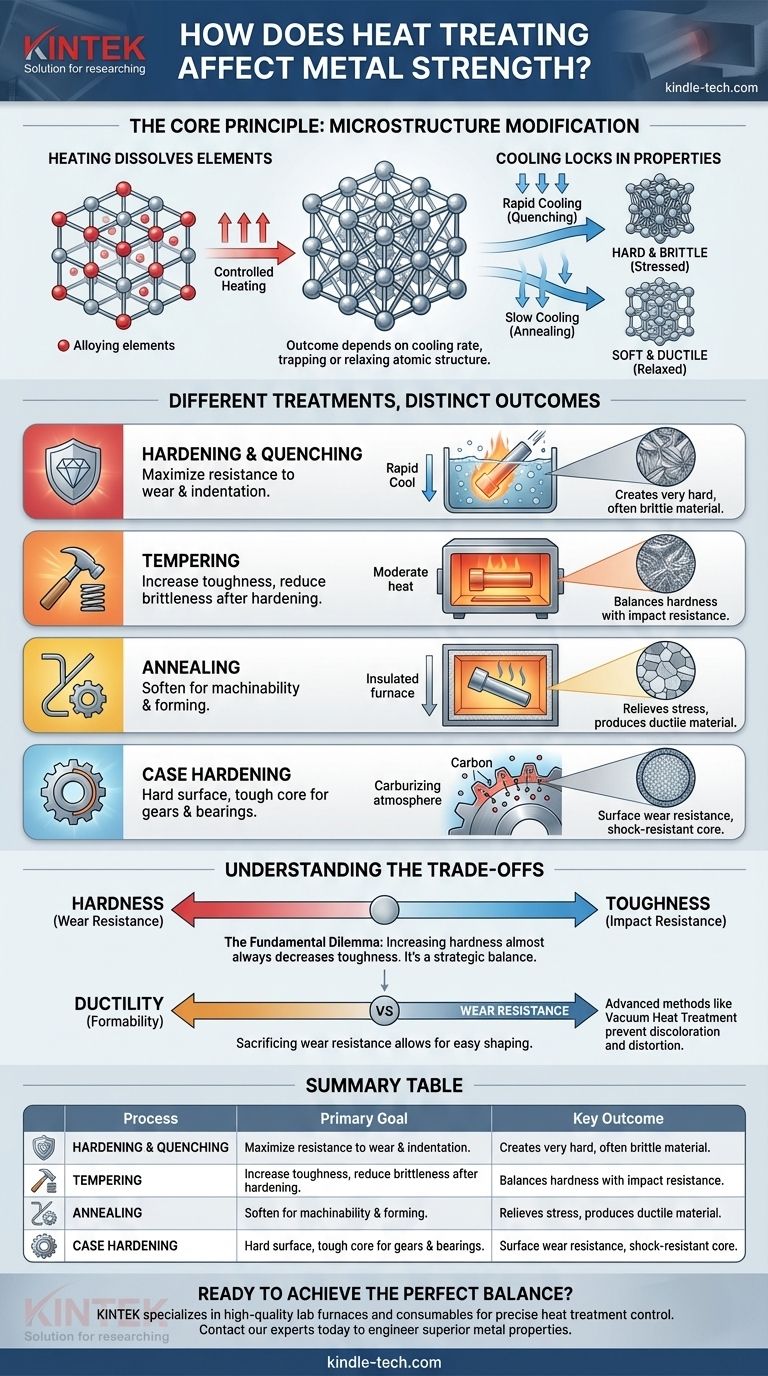

Le principe de base : modifier la microstructure

Le traitement thermique fonctionne en manipulant l'arrangement des atomes dans le réseau cristallin d'un métal. Le processus implique généralement de chauffer le métal à une température spécifique, de le maintenir à cette température, puis de le refroidir à une vitesse contrôlée.

Le chauffage dissout les éléments

Chauffer un métal au-dessus d'une température de transformation critique permet aux atomes de sa structure cristalline de se réarranger. Le carbone et d'autres éléments d'alliage, qui sont normalement bloqués en place, peuvent se dissoudre et se distribuer plus uniformément dans tout le matériau.

Le refroidissement fige les nouvelles propriétés

La vitesse de refroidissement détermine les propriétés finales. Cette étape fige la structure atomique réarrangée en place, créant différentes microstructures avec des caractéristiques mécaniques distinctes.

- Le refroidissement rapide (trempe) piège la structure atomique dans un état très contraint et déformé. Il en résulte un matériau très dur mais souvent cassant.

- Le refroidissement lent (recuit) permet aux atomes de s'installer dans un état plus détendu et organisé. Cela crée un matériau plus tendre et plus ductile, plus facile à usiner ou à former.

Différents traitements pour différents résultats

Le terme « résistance » peut être trompeur car il englobe plusieurs propriétés distinctes. Différents traitements thermiques sont conçus pour optimiser une propriété, souvent au détriment d'une autre.

Augmenter la dureté (Trempe et refroidissement rapide)

C'est ce à quoi la plupart des gens pensent lorsqu'ils entendent parler de renforcement des métaux. L'objectif est de maximiser la résistance du métal à l'enfoncement, aux rayures et à l'usure. Ceci est obtenu par un refroidissement rapide, ou trempe, à partir d'une température élevée.

Augmenter la ténacité (Revenu)

Un métal qui a été trempé est souvent trop cassant pour une utilisation pratique, ce qui signifie qu'il peut se briser sous l'impact. Le revenu est un traitement thermique secondaire, à plus basse température, effectué après la trempe pour réduire une partie de cette fragilité et augmenter la ténacité, c'est-à-dire la capacité d'absorber l'énergie et de se déformer sans se fracturer.

Ramollissement pour la ouvrabilité (Recuit)

Parfois, l'objectif est de rendre un métal moins résistant et plus facile à travailler. Le recuit implique de chauffer un métal puis de le laisser refroidir très lentement. Ce processus soulage les contraintes internes et produit un matériau tendre et ductile qui peut être facilement usiné, estampé ou formé.

Résistance au niveau de la surface (Trempe superficielle)

Pour des pièces comme les engrenages ou les roulements, vous avez besoin d'une surface très dure et résistante à l'usure, mais d'un noyau plus tendre et plus tenace capable de résister aux chocs. La trempe superficielle (ou cémentation) est un processus qui introduit du carbone dans la couche superficielle d'un acier à faible teneur en carbone, permettant à la surface d'être durcie tandis que le noyau reste tenace et ductile.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il est impossible de maximiser simultanément toutes les caractéristiques souhaitables.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ténacité, le rendant plus cassant. Une lime est extrêmement dure et conserve bien son tranchant, mais elle se brisera si on la laisse tomber sur un sol en béton.

Sacrifier la résistance à l'usure pour la ductilité

Inversement, un métal très tendre et ductile (comme celui qui a été recuit) peut être plié et façonné facilement sans se fissurer. Cependant, il aura une très faible résistance à l'usure et à l'abrasion.

Avantages et complexité du processus

Les méthodes avancées telles que le traitement thermique sous vide offrent des avantages significatifs, comme la prévention de la décoloration de surface et la réduction de la déformation des pièces. Cela peut éliminer le besoin d'opérations coûteuses de nettoyage ou de finition secondaires, mais le processus lui-même peut être plus complexe et coûteux.

Adapter le traitement à votre objectif

Le bon traitement thermique est celui qui produit l'équilibre idéal des propriétés pour la fonction spécifique du composant.

- Si votre objectif principal est la résistance à l'usure et les tranchants : La trempe par refroidissement rapide est le choix principal, suivi d'un revenu léger.

- Si votre objectif principal est la résistance aux chocs et la prévention des fractures : Le revenu après trempe est essentiel pour conférer la ténacité nécessaire.

- Si votre objectif principal est la facilité d'usinage ou de formage : Le recuit est le processus correct pour ramollir le métal avant que tout travail de fabrication ne commence.

- Si votre objectif principal est une surface durable avec un noyau résistant aux chocs : La trempe superficielle est la solution idéale pour des composants tels que les engrenages et les arbres.

En fin de compte, le traitement thermique transforme un simple morceau de métal en un composant hautement conçu avec des propriétés adaptées à son objectif précis.

Tableau récapitulatif :

| Processus de traitement thermique | Objectif principal | Résultat clé |

|---|---|---|

| Trempe et refroidissement rapide | Augmenter la dureté et la résistance à l'usure | Crée un matériau très dur, mais cassant. |

| Revenu | Augmenter la ténacité | Réduit la fragilité d'un métal trempé, améliorant la résistance aux chocs. |

| Recuit | Ramollir pour la ouvrabilité | Produit un métal tendre et ductile facile à usiner ou à former. |

| Trempe superficielle | Dureté de surface avec noyau tenace | Crée une couche superficielle dure et résistante à l'usure sur un noyau tenace et ductile. |

Prêt à obtenir l'équilibre parfait entre résistance, dureté et ténacité pour vos composants métalliques ? Le bon équipement de laboratoire est essentiel pour des processus de traitement thermique précis. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme dont votre R&D ou votre production ont besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à concevoir des propriétés métalliques supérieures.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût