À la base, le traitement thermique est un processus contrôlé de chauffage et de refroidissement d'un matériau pour modifier intentionnellement sa structure interne. Cette manipulation n'est pas superficielle ; elle modifie les propriétés physiques et mécaniques fondamentales, permettant aux ingénieurs d'améliorer la résistance d'un matériau, de soulager les contraintes internes dues à la fabrication, d'améliorer la résistance à l'usure ou de réduire la fragilité pour répondre à une application spécifique.

L'objectif fondamental du traitement thermique est de manipuler avec précision la structure cristalline interne d'un matériau, modifiant ses propriétés dans l'ensemble du composant, et pas seulement en surface. C'est l'outil qui transforme un métal générique en un composant conçu pour une tâche spécifique et exigeante.

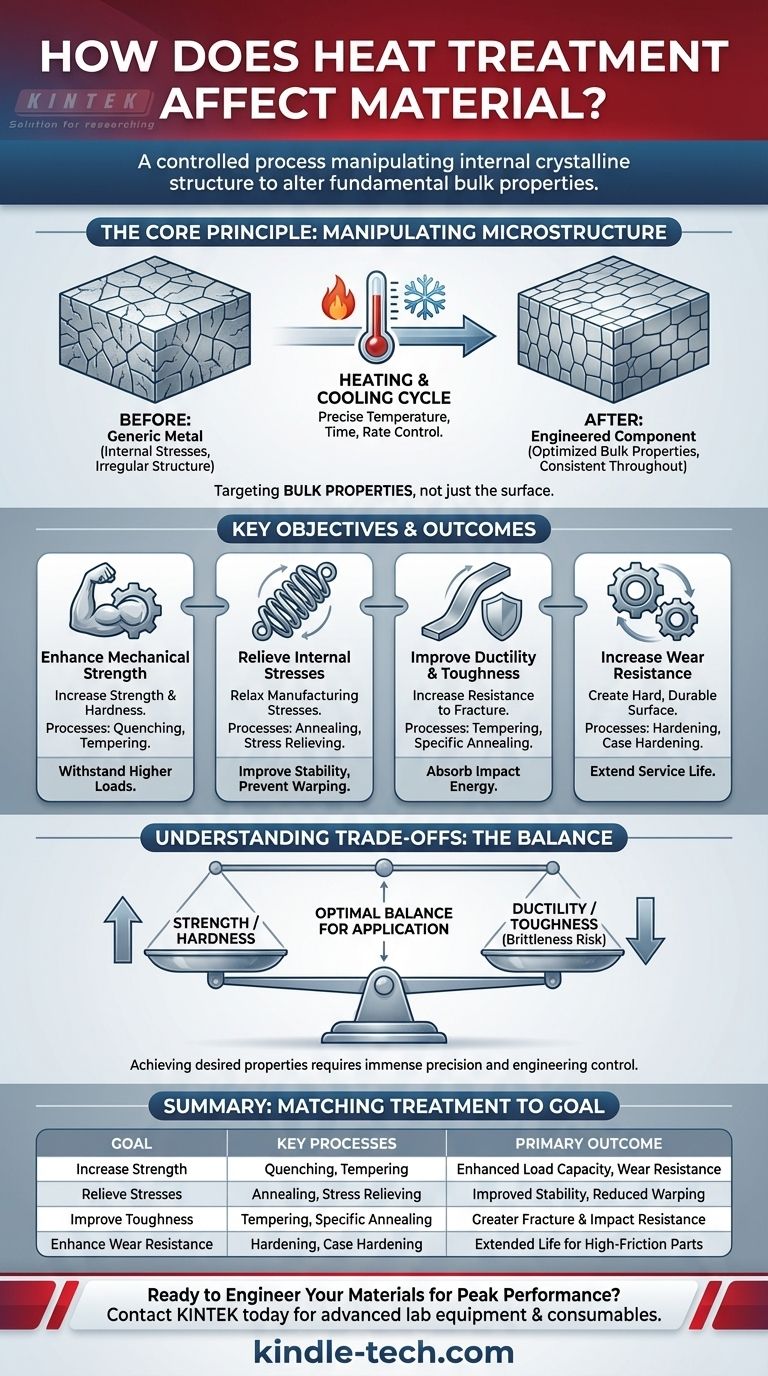

Le Principe Fondamental : Manipuler la Microstructure

Le traitement thermique est un processus fondamental en science des matériaux et en fabrication, particulièrement pour les métaux comme l'acier. Son efficacité réside dans le contrôle précis qu'il offre sur les caractéristiques les plus basiques d'un matériau.

Au-delà du Simple Chauffage et Refroidissement

Il ne s'agit pas d'un processus grossier consistant simplement à chauffer un matériau. Le traitement thermique implique des cycles soigneusement gérés de chauffage à des températures spécifiques, de maintien pendant une durée déterminée et de refroidissement à une vitesse contrôlée. Chaque phase de ce cycle influence l'arrangement atomique final, ou microstructure, du matériau.

Cibler les Propriétés Globales

La caractéristique déterminante du traitement thermique est qu'il modifie les propriétés globales d'un matériau. Les changements se produisent profondément à l'intérieur du composant, garantissant que des propriétés telles que la résistance et la ductilité sont cohérentes partout. Cela contraste avec les modifications uniquement superficielles, telles que le traitement au plasma, qui modifient la chimie de la surface sans altérer le matériau de base en dessous.

Objectifs Clés du Traitement Thermique

Les ingénieurs utilisent le traitement thermique pour atteindre plusieurs objectifs de performance distincts, et souvent concurrents. Le processus choisi dépend entièrement du résultat souhaité pour la pièce finale.

Améliorer la Résistance Mécanique

L'un des objectifs les plus courants est d'augmenter la résistance et la dureté d'un matériau. Cela permet aux composants de supporter des charges plus élevées et de résister à la déformation. Des processus tels que la trempe et le revenu sont utilisés pour créer une microstructure plus dure et plus résistante, ce qui est essentiel pour les outils, les engrenages et les composants structurels.

Soulager les Contraintes Internes

Les processus de fabrication tels que le soudage, l'usinage ou le formage à chaud peuvent introduire des contraintes internes importantes dans un matériau. Ces contraintes peuvent entraîner une déformation ou une fissuration avec le temps. Un processus de traitement thermique connu sous le nom de recuit ou de relaxation des contraintes chauffe le matériau et lui permet de refroidir lentement, ce qui relâche ces contraintes et rend la pièce plus stable et plus facile à usiner.

Améliorer la Ductilité et la Ténacité

Bien que la résistance soit importante, la capacité à résister à la rupture l'est tout autant. Le traitement thermique peut être utilisé pour améliorer la ductilité (la capacité à se déformer sans se rompre) et la ténacité (la capacité à absorber l'énergie d'un impact). Ceci est crucial pour les pièces qui peuvent subir des charges ou des chocs soudains.

Augmenter la Résistance à l'Usure

Pour les composants soumis à la friction et à l'abrasion, le traitement thermique peut créer une surface très dure et résistante à l'usure. Cela prolonge considérablement la durée de vie des pièces telles que les roulements et les outils de coupe en les rendant plus résistantes à l'usure.

Comprendre les Compromis

La sélection d'un processus de traitement thermique est un exercice d'équilibre entre des propriétés concurrentes. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre.

Le Compromis Résistance vs. Fragilité

L'augmentation de la dureté et de la résistance d'un matériau réduit presque toujours sa ductilité, le rendant plus fragile. Une pièce extrêmement dure peut se briser sous un impact soudain. L'art du traitement thermique réside dans la recherche de l'équilibre optimal pour l'application, en obtenant la résistance nécessaire sans créer un risque inacceptable de fracture.

Complexité et Contrôle du Processus

L'obtention des propriétés souhaitées nécessite une immense précision. Des températures, des temps de maintien ou des vitesses de refroidissement incorrects peuvent ruiner complètement un composant, le rendant trop mou, trop fragile ou dimensionnellement instable. Ce n'est pas une étape simple, mais un processus d'ingénierie hautement contrôlé.

Distinction entre Modification Globale et de Surface

Il est essentiel de comprendre si l'objectif nécessite de modifier l'ensemble du composant ou seulement sa surface. Si vous avez besoin d'une pièce avec une surface extrêmement dure et résistante à l'usure, mais un noyau résistant et ductile, un traitement thermique global n'est peut-être pas la solution idéale. Dans ce cas, des processus spécifiques à la surface pourraient être plus appropriés.

Adapter le Traitement à Votre Objectif

La bonne approche dépend entièrement du problème que vous essayez de résoudre. Utilisez ces points comme guide pour déterminer vos besoins.

- Si votre objectif principal est de maximiser la capacité de charge : Votre objectif est d'augmenter la résistance et la dureté, souvent par des processus tels que la trempe et le revenu.

- Si votre objectif principal est d'améliorer la stabilité après soudage : Vous devez soulager les contraintes internes, faisant du recuit le choix le plus approprié.

- Si votre objectif principal est d'éviter la fracture due à un impact : Vous devez optimiser la ténacité et la ductilité, ce qui nécessite un équilibre minutieux des cycles de chauffage et de refroidissement.

- Si votre objectif principal est de prolonger la durée de vie d'une pièce à forte friction : Vous devez maximiser la dureté de surface pour améliorer la résistance à l'usure.

En fin de compte, le traitement thermique transforme un matériau standard en un composant haute performance conçu pour une tâche spécifique.

Tableau Récapitulatif :

| Objectif | Principaux Processus de Traitement Thermique | Résultat Principal |

|---|---|---|

| Augmenter la Résistance/Dureté | Trempe, Revenu | Capacité de charge accrue, résistance à l'usure |

| Soulager les Contraintes Internes | Recuit, Relaxation des Contraintes | Stabilité dimensionnelle améliorée, réduction de la déformation |

| Améliorer la Ténacité/Ductilité | Revenu, Recuit Spécifique | Résistance accrue à la fracture et aux impacts |

| Améliorer la Résistance à l'Usure | Trempe, Traitement de Surface (Carburation/Nituration) | Durée de vie prolongée pour les composants à forte friction |

Prêt à Concevoir Vos Matériaux pour des Performances Optimales ?

Atteindre l'équilibre parfait entre résistance, ténacité et durabilité nécessite un contrôle précis. KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables nécessaires au développement et à la validation de vos processus de traitement thermique. Nos solutions vous aident à manipuler avec précision les propriétés des matériaux pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en laboratoire et en science des matériaux.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température