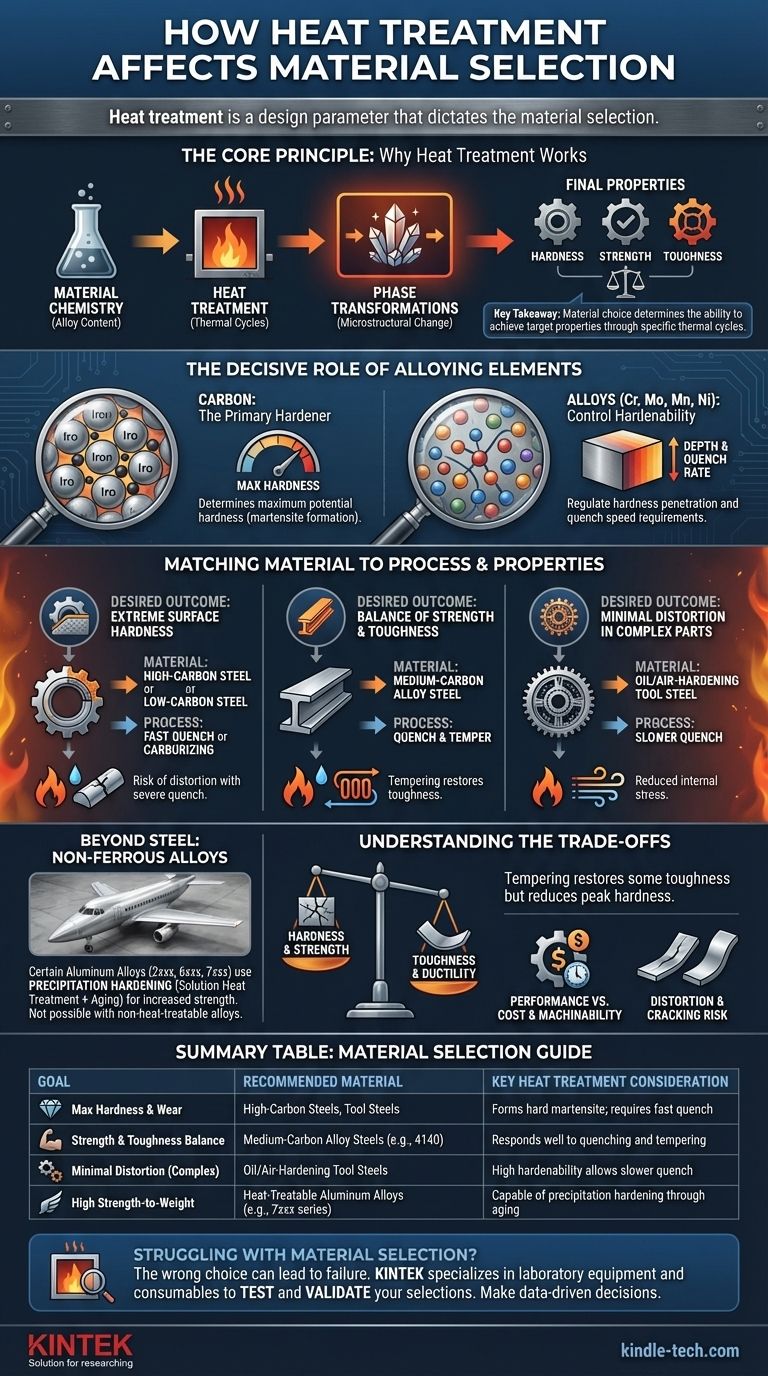

Fondamentalement, le traitement thermique n'est pas un processus que vous appliquez à un matériau ; c'est un paramètre de conception qui dicte le matériau que vous devez sélectionner. Le choix du matériau est régi par sa composition chimique, qui détermine sa capacité à subir des changements microstructuraux spécifiques — appelées transformations de phase — lorsqu'il est soumis à des cycles thermiques. Sans les bons éléments constitutifs, un matériau ne répondra tout simplement pas au traitement thermique d'une manière prévisible ou utile.

Le principe fondamental est le suivant : vous sélectionnez un matériau en fonction de sa capacité inhérente à être transformé par la chaleur pour atteindre vos propriétés mécaniques cibles. La chimie du matériau, en particulier sa teneur en alliage, détermine les processus de traitement thermique spécifiques qu'il peut subir et l'équilibre final de dureté, de résistance et de ténacité qu'il peut atteindre.

Le principe fondamental : pourquoi le traitement thermique fonctionne

Pour sélectionner le bon matériau, vous devez d'abord comprendre le mécanisme qui rend le traitement thermique efficace. Ce n'est pas de la magie ; c'est une manipulation contrôlée de la structure cristalline interne du matériau.

Transformations de phase : le moteur du changement

La plupart des traitements thermiques, en particulier dans les aciers, reposent sur un processus de transformation de phase. Le chauffage de l'acier au-dessus d'une température critique modifie sa structure cristalline en une phase appelée austénite, qui a une forte capacité à dissoudre le carbone.

Lors du refroidissement (trempe), cette structure se transforme à nouveau. Une trempe très rapide piège le carbone et forme de la martensite, une phase extrêmement dure et cassante. Des vitesses de refroidissement plus lentes produisent des structures plus douces et plus ductiles comme la perlite ou la bainite. Le matériau que vous choisissez doit être capable de former de l'austénite en premier lieu.

Le rôle décisif des éléments d'alliage

Les éléments spécifiques contenus dans un alliage sont les « leviers » qui contrôlent sa réponse au traitement thermique.

Dans l'acier, le carbone est l'élément principal qui détermine la dureté potentielle maximale. Plus de carbone permet la formation d'une structure martensitique plus dure. Un acier à faible teneur en carbone ne peut tout simplement pas être durci de manière significative par trempe, quel que soit le processus.

D'autres éléments comme le chrome, le molybdène, le manganèse et le nickel contrôlent la trempabilité. Il s'agit d'une mesure de la profondeur à laquelle la dureté peut pénétrer dans le matériau depuis la surface et de la lenteur de la trempe nécessaire pour obtenir une dureté complète.

Adapter le matériau au processus et aux propriétés

Le résultat souhaité informe directement votre choix de matériau. Vous ne pouvez pas sélectionner un matériau dans le vide sans considérer le processus de traitement thermique et les propriétés finales requises.

La trempabilité dicte la trempe

Un acier au carbone simple avec une faible trempabilité nécessite une trempe extrêmement rapide et sévère (par exemple, dans l'eau ou la saumure) pour devenir dur. Cela induit d'énormes contraintes internes et comporte un risque élevé de déformation ou de fissuration, ce qui le rend inadapté aux formes complexes.

En revanche, un acier allié avec une trempabilité élevée peut être durci avec une trempe beaucoup plus lente (par exemple, dans l'huile ou même à l'air calme pour les aciers « auto-trempants »). Cela réduit considérablement le risque de déformation, rendant ces alliages essentiels pour les pièces complexes, les outils et les matrices.

La teneur en carbone définit la dureté et le cas d'utilisation

Si votre objectif est un composant avec une dureté de surface extrême pour la résistance à l'usure, vous devez sélectionner un acier à haute teneur en carbone (par exemple, > 0,60 % de carbone) ou un acier à faible teneur en carbone qui subira un processus de durcissement superficiel tel que la carburation.

Si votre objectif est un composant structurel nécessitant une bonne ténacité et résistance, vous choisiriez un acier à moyenne teneur en carbone (par exemple, 0,30 % à 0,50 % de carbone) qui peut être trempé puis revenu pour obtenir un bon équilibre de propriétés.

Au-delà de l'acier : les alliages non ferreux

Ce principe s'applique également aux métaux non ferreux. Certains alliages d'aluminium (comme les séries 2xxx, 6xxx et 7xxx) sont sélectionnés spécifiquement parce qu'ils peuvent être « durcis par précipitation ». Cela implique un traitement thermique de mise en solution suivi d'un vieillissement pour former de fines précipitations au sein de la structure cristalline du métal, augmentant considérablement sa résistance. Vous ne pouvez pas obtenir cela avec un alliage non traitable thermiquement comme la série 5xxx.

Comprendre les compromis

La sélection des matériaux pour le traitement thermique est toujours un équilibre de facteurs concurrents. Reconnaître ces compromis est la marque d'un concepteur expérimenté.

Dureté contre ténacité

C'est le compromis le plus fondamental. À mesure que la dureté et la résistance d'un matériau augmentent grâce au traitement thermique, sa ténacité (résistance à la rupture) et sa ductilité diminuent. Le matériau devient plus cassant.

Le processus de revenu — réchauffer une pièce trempée à une température plus basse — est utilisé pour restaurer une partie de la ténacité, mais cela se fait au prix d'une réduction d'une partie de la dureté maximale. La teneur en alliage de votre matériau détermine le point de départ et la plage de ce compromis.

Performance contre coût et usinabilité

Les matériaux fortement alliés avec une excellente trempabilité et des performances à haute température sont nettement plus chers que les aciers au carbone simples.

De plus, ces alliages sont souvent plus difficiles à usiner dans leur état initial (recuit). Cela ajoute du temps et des coûts de fabrication, un facteur critique qui doit être mis en balance avec les performances requises en service.

Risque de déformation et de fissuration

Comme mentionné, le choix du matériau est votre principale défense contre la déformation et la fissuration pendant la trempe. Choisir un matériau avec juste assez de trempabilité pour la coupe transversale de la pièce — et pas plus — est une décision d'ingénierie clé. Utiliser un acier à outils auto-trempant pour un engrenage complexe est un choix délibéré pour atténuer le risque de gauchissement qui serait inévitable avec un acier trempé à l'eau.

Faire le bon choix de matériau

Votre sélection doit être guidée par le principal moteur de performance de votre composant.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Sélectionnez des aciers à haute teneur en carbone ou des aciers à outils spécialisés conçus à cet effet.

- Si votre objectif principal est un équilibre entre résistance et ténacité pour les pièces structurelles : Sélectionnez des aciers alliés à moyenne teneur en carbone (comme le 4140 ou le 4340) qui répondent bien à la trempe et au revenu pour équilibrer les propriétés.

- Si votre objectif principal est de minimiser la déformation dans les géométries complexes : Sélectionnez un acier à outils trempé à l'huile ou auto-trempant avec une teneur élevée en alliage.

- Si votre objectif principal est le rapport résistance/poids : Sélectionnez un alliage d'aluminium traitable thermiquement des séries 2xxx, 6xxx ou 7xxx.

En fin de compte, la sélection du bon matériau est la première et la plus critique étape dans la conception réussie d'un composant traité thermiquement.

Tableau récapitulatif :

| Objectif de sélection du matériau | Type de matériau recommandé | Considération clé du traitement thermique |

|---|---|---|

| Dureté et résistance à l'usure maximales | Aciers à haute teneur en carbone, Aciers à outils | Capable de former une martensite dure ; nécessite une trempe rapide |

| Équilibre entre résistance et ténacité | Aciers alliés à moyenne teneur en carbone (ex. 4140) | Réagit bien à la trempe et au revenu pour l'équilibre des propriétés |

| Déformation minimale dans les pièces complexes | Aciers à outils trempés à l'huile/auto-trempants | La trempabilité élevée permet une trempe plus lente, réduisant les contraintes |

| Rapport résistance/poids élevé | Alliages d'aluminium traitables thermiquement (ex. série 7xxx) | Capable de durcissement par précipitation par vieillissement |

Vous avez du mal à choisir le bon matériau pour votre processus de traitement thermique ? Un mauvais choix peut entraîner des pièces défectueuses, une déformation excessive ou des performances inadéquates. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables dont vous avez besoin pour tester et valider vos sélections de matériaux. Des fours pour des cycles thermiques précis aux outils d'analyse pour vérifier la microstructure, nous vous aidons à prendre des décisions fondées sur des données. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour garantir que votre prochain projet atteigne ses propriétés et performances cibles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment nettoyer une chambre de pulvérisation ? Maîtrisez le protocole critique pour la pureté et le rendement

- Qu'est-ce que le déliantage en fabrication additive ? L'étape critique pour des pièces métalliques solides

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Quelles sont les méthodes de préparation d'échantillons en IR ? Un guide pour l'analyse des solides, liquides et gaz

- Comment la biomasse se compare-t-elle aux combustibles fossiles ? Une analyse claire de l'impact carbone et de l'utilisation de l'énergie

- Quelles précautions prendre lors d'une expérience de traitement thermique ? Protocoles de sécurité essentiels pour votre laboratoire

- Quelle est la résistance des pièces frittées ? Obtenez des performances techniques pour vos composants

- Quelle est l'efficacité d'un filtre-presse ? Équilibrer la sécheresse du gâteau, la clarté du filtrat et la vitesse