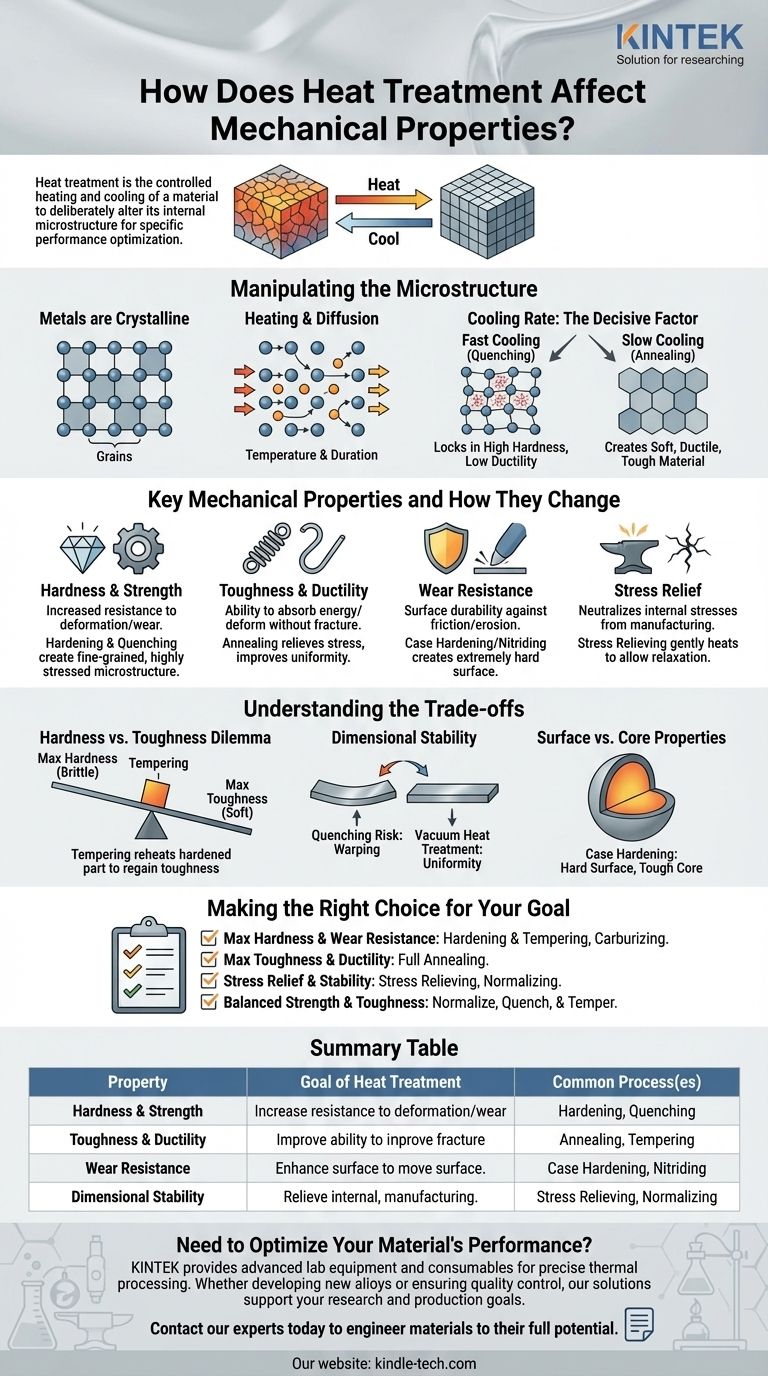

À la base, le traitement thermique est un processus contrôlé de chauffage et de refroidissement d'un matériau, le plus souvent un alliage métallique, pour modifier délibérément sa microstructure interne. Cette manipulation n'est pas arbitraire ; c'est une discipline d'ingénierie précise utilisée pour améliorer ou supprimer des propriétés mécaniques spécifiques. En modifiant l'arrangement atomique au sein du matériau, vous pouvez transformer un métal mou et malléable en un composant dur et résistant à l'usure, ou soulager les contraintes internes pour prévenir les défaillances futures.

Le traitement thermique ne vise pas à rendre un matériau "meilleur" à tous égards, mais à optimiser stratégiquement ses performances pour une application spécifique. En contrôlant la structure cristalline microscopique du matériau, vous pouvez échanger une propriété (comme la douceur) contre une autre (comme la dureté) pour atteindre l'équilibre idéal entre résistance, ténacité et durabilité.

L'objectif : manipuler la microstructure

Pour comprendre comment fonctionne le traitement thermique, vous devez d'abord comprendre que les propriétés globales d'un matériau sont dictées par sa structure interne et microscopique.

Pourquoi la microstructure est importante

Les métaux sont cristallins, ce qui signifie que leurs atomes sont arrangés selon un motif répétitif et très organisé appelé réseau. Ces réseaux forment des "grains". La taille, la forme, l'arrangement et la composition de ces grains — la microstructure du matériau — déterminent directement ses propriétés mécaniques.

Le rôle de la température et de la diffusion

Le chauffage d'un métal fournit l'énergie nécessaire aux atomes pour se déplacer, ou diffuser, au sein du réseau cristallin. Cela permet aux éléments d'un alliage (comme le carbone dans l'acier) de se dissoudre et de se répartir plus uniformément, créant une nouvelle solution solide homogène. La température et la durée du cycle de chauffage déterminent l'étendue de ce changement.

Vitesse de refroidissement : le facteur décisif

La vitesse à laquelle le métal est refroidi depuis son état de haute température est le facteur le plus critique. La vitesse de refroidissement "fixe" une microstructure spécifique, qui à son tour définit les propriétés mécaniques finales.

- Un refroidissement rapide (trempe) piège les atomes dans un réseau très contraint et déformé, ce qui entraîne une dureté et une résistance élevées mais une faible ductilité.

- Un refroidissement lent (recuit) donne aux atomes le temps de se réorganiser en une structure plus stable et sans contrainte, ce qui donne un matériau plus doux, plus ductile et plus tenace.

Propriétés mécaniques clés et comment elles changent

Différents processus de traitement thermique sont conçus pour cibler et optimiser des propriétés spécifiques en fonction de l'utilisation prévue du composant.

Dureté et résistance

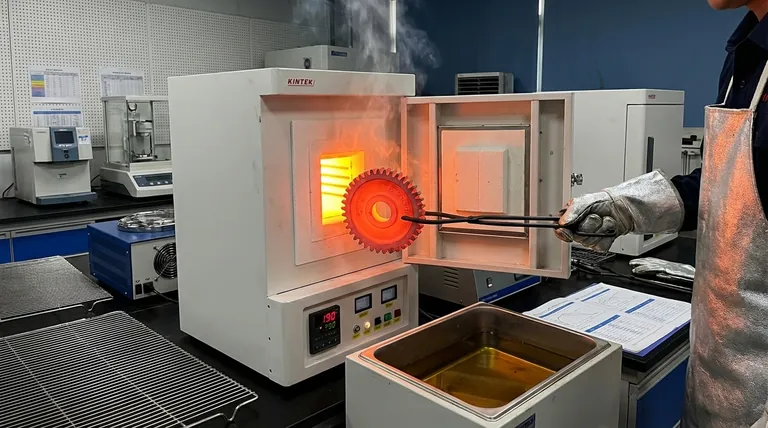

La dureté (résistance à l'indentation et aux rayures) et la résistance (résistance à la déformation) sont souvent augmentées ensemble. Des processus comme le durcissement impliquent de chauffer le métal puis de le tremper rapidement dans l'eau, l'huile ou l'air. Cela crée une microstructure à grains fins et très contrainte qui résiste fortement aux forces externes.

Ténacité et ductilité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer, tandis que la ductilité est sa capacité à être étiré ou tréfilé en un fil. Des processus comme le recuit (chauffage et refroidissement très lents) soulagent les contraintes internes et créent une structure granulaire plus uniforme, améliorant considérablement la ténacité et la ductilité au détriment de la dureté.

Résistance à l'usure

La résistance à l'usure est directement liée à la dureté. En créant une surface extrêmement dure grâce à des processus comme la cémentation ou la nitruration, un composant peut mieux résister à l'abrasion, au frottement et à l'érosion. C'est essentiel pour des pièces comme les engrenages, les roulements et les outils de coupe.

Soulagement des contraintes

Les processus de fabrication comme le soudage, l'usinage ou le formage à froid introduisent des contraintes internes importantes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner des déformations, des distorsions ou des fissures prématurées. Un traitement thermique à basse température appelé détensionnement chauffe doucement la pièce pour permettre à la microstructure de se détendre, neutralisant ces forces internes sans altérer significativement les autres propriétés.

Comprendre les compromis

L'amélioration d'une propriété mécanique se fait souvent au détriment d'une autre. Un ingénieur qualifié doit comprendre et gérer ces compromis.

Le dilemme dureté vs ténacité

C'est le compromis le plus fondamental en traitement thermique. Un matériau qui a été trempé à sa dureté maximale est également extrêmement fragile et a une très faible ténacité.

Pour résoudre ce problème, un processus secondaire appelé revenu est utilisé. La pièce durcie est réchauffée à une température plus basse, ce qui soulage une partie de la contrainte interne et sacrifie une petite quantité de dureté pour regagner une quantité significative de ténacité.

Stabilité dimensionnelle et distorsion

Les changements rapides de température impliqués dans le traitement thermique, en particulier la trempe, peuvent provoquer la déformation, la distorsion ou même la fissuration d'une pièce. Ce risque est plus élevé pour les géométries complexes ou les composants à parois minces.

Des techniques comme le traitement thermique sous vide minimisent cela en fournissant un chauffage uniforme et en prévenant l'oxydation de surface, qui peut contribuer à un refroidissement inégal. Pour les pièces de haute précision, des vitesses de refroidissement plus lentes ou une trempe par presse spécialisée peuvent être nécessaires.

Propriétés de surface vs propriétés du cœur

Pour de nombreuses applications, vous avez besoin d'une combinaison de propriétés : une surface très dure et résistante à l'usure et un cœur tenace et ductile capable de résister aux chocs.

La cémentation (ou durcissement de surface) y parvient en introduisant des éléments comme le carbone ou l'azote uniquement dans la couche superficielle du métal. Lorsque la pièce est traitée thermiquement, seule la couche superficielle devient dure, tandis que le cœur conserve sa ténacité d'origine.

Faire le bon choix pour votre objectif

Le choix du traitement thermique correct nécessite une compréhension claire de l'exigence principale de l'application finale.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure : Utilisez un cycle de durcissement et de revenu, ou un processus de durcissement de surface comme la cémentation ou la nitruration.

- Si votre objectif principal est une ténacité et une ductilité maximales : Utilisez un processus de recuit complet pour créer l'état le plus doux et le plus malléable.

- Si votre objectif principal est de soulager les contraintes pour améliorer la stabilité et l'usinabilité : Utilisez un traitement thermique de détensionnement ou de normalisation.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité : Un cycle de normalisation, trempe et revenu est l'approche la plus courante et la plus polyvalente pour les composants structurels.

En fin de compte, maîtriser le traitement thermique signifie le comprendre non pas comme une action unique, mais comme un outil puissant pour exploiter pleinement le potentiel d'un matériau.

Tableau récapitulatif :

| Propriété | Objectif du traitement thermique | Processus(s) courant(s) |

|---|---|---|

| Dureté & Résistance | Augmenter la résistance à la déformation et à l'usure | Durcissement, Trempe |

| Ténacité & Ductilité | Améliorer la capacité à absorber l'énergie et à se déformer sans se fissurer | Recuit, Revenu |

| Résistance à l'usure | Améliorer la durabilité de surface contre l'abrasion | Cémentation, Nitruration |

| Stabilité dimensionnelle | Soulager les contraintes internes pour prévenir la déformation | Détensionnement, Normalisation |

Besoin d'optimiser les performances de votre matériau ?

Choisir le bon processus de traitement thermique est essentiel pour atteindre l'équilibre parfait entre résistance, ténacité et durabilité de vos composants. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour un traitement thermique et une analyse des matériaux précis.

Que vous développiez de nouveaux alliages ou que vous assuriez le contrôle qualité en fabrication, nos solutions soutiennent vos objectifs de recherche et de production. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à exploiter pleinement le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Que signifie "fritté" et pourquoi est-il important de le comprendre ? Découvrez les matériaux et la fabrication avancés

- Combien de temps le chauffage prend-il dans un four à moufle ? Découvrez les facteurs clés pour l'efficacité de votre laboratoire

- Quelle est la différence entre le frittage et la fusion ? Maîtrisez les processus thermiques clés pour vos matériaux

- Quel est le matériau réfractaire dans un four à moufle ? Découvrez le système céramique haute température

- Quelles sont les classifications des matériaux réfractaires ? Un guide pour la sélection chimique et thermique