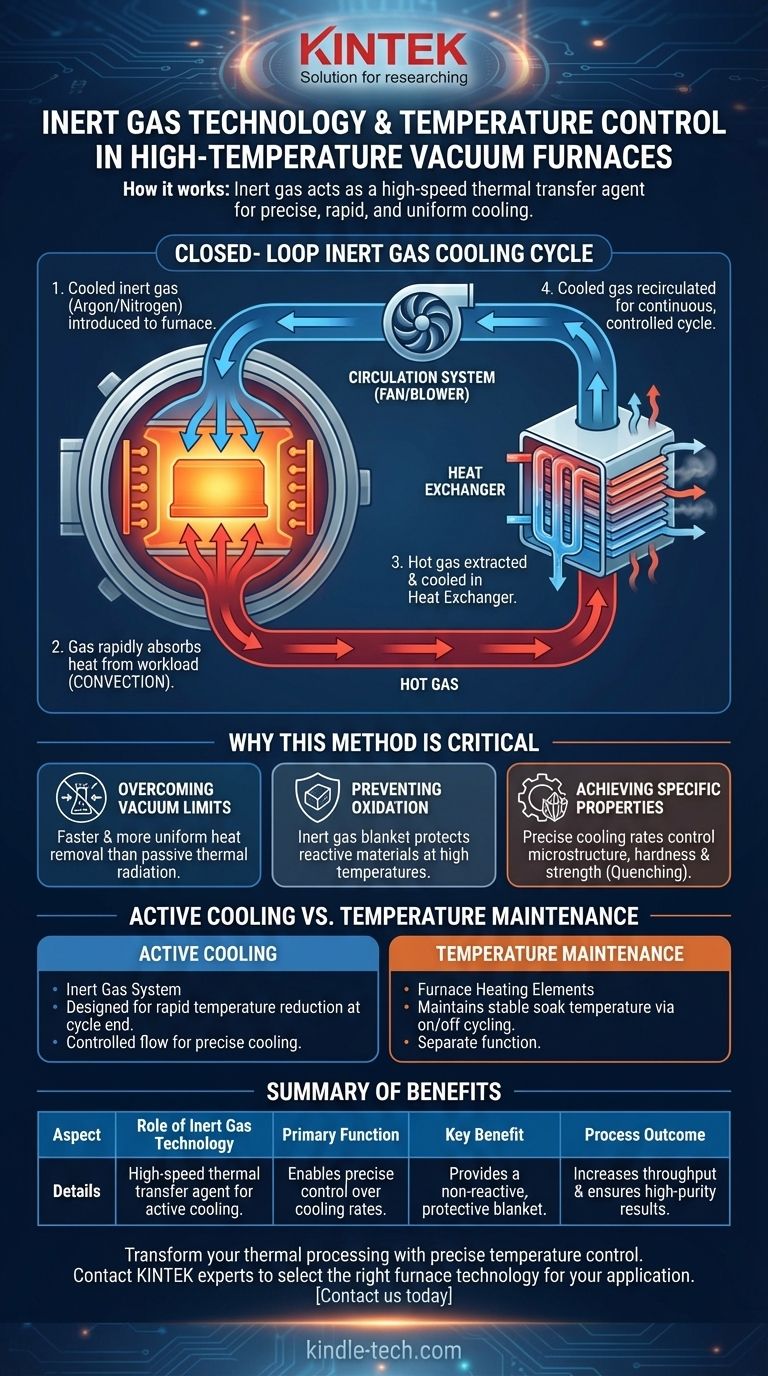

En bref, la technologie des gaz inertes contrôle la température en agissant comme un agent de transfert thermique à grande vitesse. Un système de circulation introduit du gaz inerte refroidi dans la zone chaude du four. Ce gaz absorbe rapidement la chaleur de la charge par convection, puis est extrait, refroidi par un échangeur de chaleur et recirculé, créant ainsi un cycle de refroidissement continu et précisément contrôlé.

La fonction principale du gaz inerte dans un four à haute température n'est pas seulement d'empêcher l'oxydation, mais de permettre un refroidissement rapide, uniforme et contrôlable, un exploit impossible à réaliser par rayonnement dans le vide ou avec de l'air réactif.

La mécanique du refroidissement par convection forcée

Pour comprendre comment cela fonctionne, il est préférable de considérer le gaz inerte comme un tapis roulant pour la chaleur. Le système est conçu pour évacuer la chaleur de la chambre du four aussi efficacement que possible.

Les composants clés

Le système repose sur trois éléments essentiels qui fonctionnent de concert :

- Gaz inerte : Généralement de l'argon ou de l'azote, choisi car il ne réagit pas chimiquement avec la charge chaude. Il sert de milieu de transfert de chaleur.

- Échangeur de chaleur : Cet appareil, souvent refroidi à l'eau, est la destination de la chaleur. Il retire l'énergie thermique du gaz avant qu'il ne soit renvoyé dans le four.

- Système de circulation : Un ventilateur puissant est utilisé pour déplacer le gaz inerte dans cette boucle fermée, de l'échangeur de chaleur vers le four et retour.

Le cycle de refroidissement étape par étape

Le processus est une boucle continue. Une fois le cycle de chauffage terminé et le refroidissement doit commencer, le système est activé.

Le gaz inerte refroidi est forcé dans la chambre chaude. Il circule sur le produit et les matériaux réfractaires du four, absorbant leur énergie thermique beaucoup plus efficacement que le rayonnement passif.

Ce gaz, maintenant chaud, est immédiatement extrait de la chambre et dirigé à travers l'échangeur de chaleur, où sa chaleur est évacuée (par exemple, dans de l'eau de refroidissement).

Le gaz maintenant refroidi est ensuite renvoyé dans le four pour absorber plus de chaleur. La vitesse de ce cycle est gérée par une vanne qui contrôle le débit de gaz, donnant aux opérateurs un contrôle précis de la courbe de refroidissement.

Pourquoi cette méthode est critique

L'utilisation de gaz inerte n'est pas seulement une option ; pour de nombreux procédés de matériaux avancés, c'est une exigence. Les raisons vont bien au-delà d'une simple réduction de température.

Surmonter les limites du vide

Dans un vide pur, la seule façon pour un objet de se refroidir est par rayonnement thermique. Ce processus est lent, non uniforme et devient moins efficace à mesure que l'objet refroidit. Le gaz inerte introduit la convection forcée, une méthode d'élimination de la chaleur considérablement plus rapide et plus uniforme.

Prévention de l'oxydation et de la contamination

À haute température, de nombreux matériaux avancés, métaux et alliages sont très réactifs avec l'oxygène. L'introduction d'air provoquerait instantanément une oxydation destructrice. Un gaz inerte fournit une couverture protectrice et non réactive autour de la charge tout au long du processus de chauffage et de refroidissement.

Obtention de propriétés matérielles spécifiques

La microstructure finale et les propriétés physiques (comme la dureté et la résistance) de nombreux alliages sont déterminées par la vitesse à laquelle ils sont refroidis. Ce refroidissement contrôlé, souvent appelé trempe, n'est possible que lorsque vous pouvez gérer précisément la vitesse d'extraction de la chaleur. Le débit variable d'un système à gaz inerte offre cette capacité exacte.

Comprendre le rôle du système

Il est crucial de distinguer deux fonctions de contrôle de température différentes dans un four.

Refroidissement actif vs. Maintien de la température

Le système de gaz inerte est un mécanisme de refroidissement actif conçu pour une réduction rapide de la température à la fin d'un cycle.

Le contrôle de température principal du four pour maintenir un point de consigne est différent. Comme décrit par de simples indicateurs marche/arrêt, ce système active et désactive les éléments chauffants pour maintenir une température stable pendant la phase de trempe. Ce sont deux systèmes distincts pour deux tâches différentes.

Compromis inhérents

Le principal compromis réside dans la complexité et le coût. Un système de trempe à gaz inerte nécessite un ventilateur de circulation puissant et scellé, une plomberie étendue, un grand échangeur de chaleur et un approvisionnement en gaz de haute pureté. Cela ajoute des dépenses d'investissement et d'exploitation importantes par rapport à un four qui ne refroidit que passivement.

Faire le bon choix pour votre objectif

La sélection d'un four avec refroidissement par gaz inerte dépend entièrement des exigences de votre processus.

- Si votre objectif principal est le traitement de haute pureté et sans oxygène : Une atmosphère de gaz inerte est essentielle pour prévenir l'oxydation et la contamination pendant tout le cycle thermique.

- Si votre objectif principal est le débit de production : La trempe par gaz inerte peut réduire les temps de refroidissement de plusieurs heures à moins d'une heure, augmentant considérablement le nombre de cycles qu'un four peut exécuter par jour.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques spécifiques : Les vitesses de refroidissement précises et réglables fournies par un système à débit de gaz variable sont non négociables pour des processus tels que la trempe, le recuit ou le brasage qui dépendent d'une courbe de refroidissement spécifique.

En fin de compte, la technologie des gaz inertes vous donne un contrôle actif sur l'environnement thermique, transformant la phase de refroidissement d'une attente passive en une étape de processus contrôlée et critique.

Tableau récapitulatif :

| Aspect | Rôle de la technologie des gaz inertes |

|---|---|

| Fonction principale | Agit comme un agent de transfert thermique à grande vitesse pour le refroidissement actif. |

| Avantage clé | Permet un contrôle précis des vitesses de refroidissement pour des propriétés matérielles spécifiques. |

| Atmosphère | Fournit une couverture protectrice non réactive pour prévenir l'oxydation. |

| Résultat du processus | Augmente le débit de production et garantit des résultats de haute pureté. |

Prêt à transformer votre traitement thermique avec un contrôle précis de la température ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les fours à vide à haute température avec systèmes de trempe à gaz inerte. Que votre objectif soit d'obtenir des propriétés métallurgiques spécifiques, d'augmenter le débit de production ou d'assurer un traitement sans contamination, nos solutions sont conçues pour répondre à vos besoins exacts.

Laissez nos experts vous aider à choisir la bonne technologie de four pour votre application. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs