À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé permettant de créer des films minces et de haute qualité sur un substrat. Il utilise l'énergie d'un plasma, plutôt que la chaleur élevée, pour piloter les réactions chimiques qui forment le revêtement. Cela permet un dépôt à des températures nettement plus basses, ce qui en fait une technique très polyvalente.

La différence essentielle entre le PECVD et les méthodes traditionnelles réside dans sa source d'énergie. Au lieu de s'appuyer uniquement sur l'énergie thermique (chaleur élevée), le PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs et déposer un film supérieur, même sur des substrats sensibles à la température.

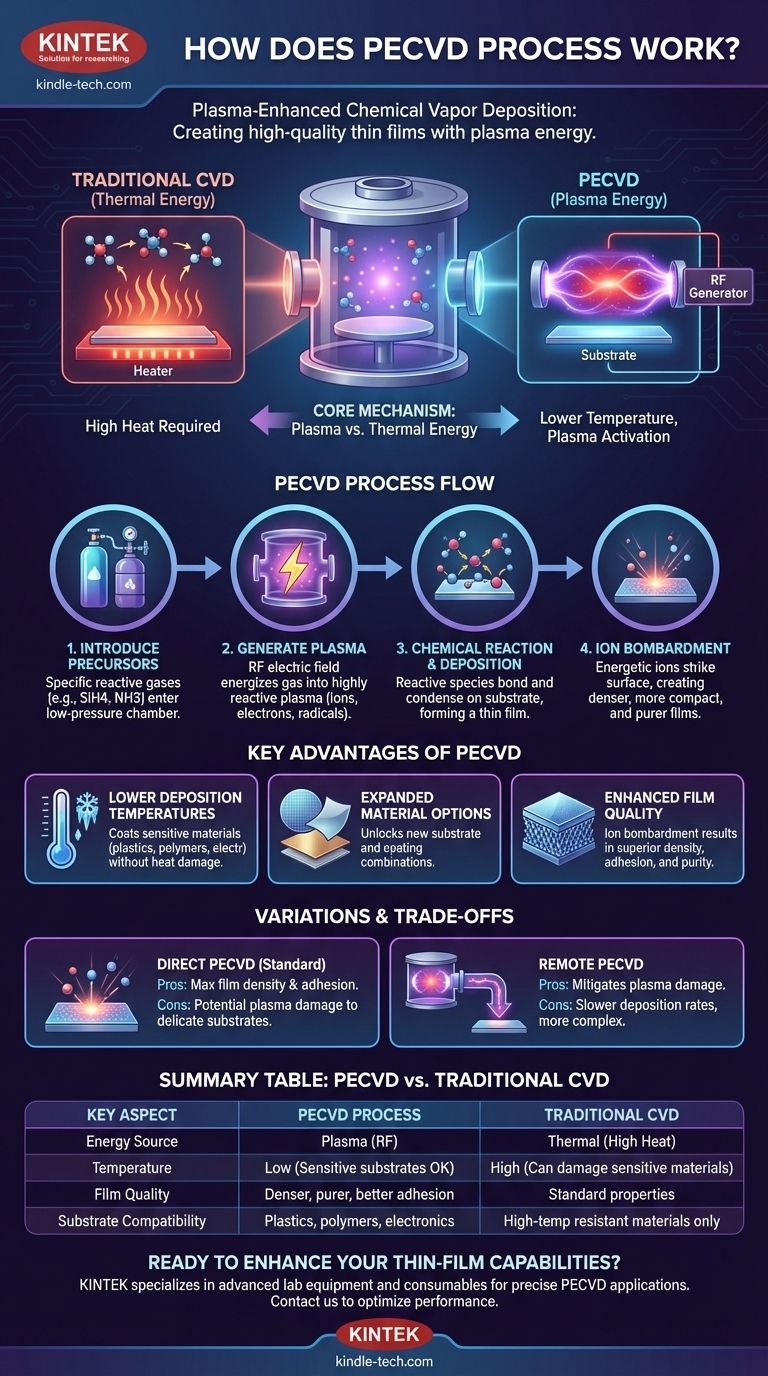

Le Mécanisme Central : Plasma contre Énergie Thermique

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite de chauffer un substrat à des températures très élevées pour fournir l'énergie nécessaire à la décomposition des gaz et à la formation d'un film. Le PECVD atteint cet objectif en utilisant une source d'énergie différente et plus efficace.

Introduction des Gaz Précurseurs

Le processus commence par l'introduction de gaz réactifs spécifiques, appelés précurseurs, dans une chambre à vide à basse pression contenant le substrat. Par exemple, pour créer un film de nitrure de silicium, du silane (SiH4) et de l'ammoniac (NH3) pourraient être utilisés.

Génération du Plasma

Un champ électrique, généralement à Fréquence Radio (RF), est appliqué à travers le gaz dans la chambre. Ce champ puissant énergise le gaz, arrachant des électrons aux atomes et créant un plasma — un état de la matière hautement réactif composé d'ions, d'électrons et de radicaux neutres.

La Réaction Chimique et le Dépôt

Ces espèces hautement réactives au sein du plasma se décomposent et réagissent facilement entre elles. Elles se condensent ensuite sur la surface plus froide du substrat, accumulant une couche de film mince et uniforme, couche par couche. Le plasma fournit l'énergie d'activation pour cette réaction, un rôle normalement rempli par une chaleur intense.

Le Rôle du Bombardement Ionique

Un avantage secondaire clé du plasma est le bombardement ionique. Les ions énergétiques du plasma frappent la surface du substrat pendant le dépôt. Cette action contribue à créer des films plus denses, plus compacts et plus purs que ce qui pourrait être obtenu autrement.

Avantages Clés du Procédé PECVD

L'utilisation du plasma comme principal moteur énergétique confère au procédé PECVD plusieurs avantages significatifs par rapport aux méthodes purement thermiques.

Températures de Dépôt Plus Basses

C'est l'avantage le plus critique. Étant donné que l'énergie du plasma pilote la réaction, les substrats n'ont pas besoin d'être chauffés à des températures extrêmes. Cela permet de revêtir des matériaux tels que les plastiques, les polymères et d'autres composants électroniques sensibles qui seraient endommagés ou détruits par le CVD traditionnel.

Options de Matériaux et de Substrats Élargies

La capacité de fonctionner à basse température élargit considérablement la gamme des substrats et des revêtements possibles. Elle ouvre la voie à des combinaisons de matériaux qui seraient autrement impossibles à réaliser avec des procédés à haute température.

Qualité de Film Améliorée

Le bombardement ionique inhérent au processus améliore les propriétés physiques du film déposé. Il en résulte souvent des revêtements d'une densité, d'une adhérence et d'une pureté supérieures.

Comprendre les Compromis et les Variations

Bien que puissant, le procédé PECVD n'est pas sans complexités et nécessite un examen attentif de l'application.

Le Défi des Dommages Causés par le Plasma

Le même bombardement ionique qui améliore la densité du film peut également être une source de dommages. Pour les substrats extrêmement délicats, tels que les dispositifs semi-conducteurs sensibles, l'énergie élevée du plasma peut introduire des défauts et nuire au matériau sous-jacent.

PECVD Direct vs. Distant (Remote)

Pour atténuer le risque de dommages causés par le plasma, une variation appelée PECVD Distant (Remote PECVD) peut être utilisée. Dans cette méthode, le plasma est généré dans une chambre séparée et les espèces réactives sont transportées vers le substrat, qui est maintenu dans une zone exempte de plasma. Cela sépare les avantages de l'activation par plasma des effets potentiellement dommageables du bombardement ionique direct.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne stratégie de dépôt dépend entièrement des propriétés matérielles de votre substrat et des caractéristiques souhaitées de votre film final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères) : Le PECVD est le choix évident par rapport au CVD thermique en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir une densité et une adhérence maximales du film : Le PECVD standard (direct) est très efficace, car le bombardement ionique améliore les propriétés physiques du film.

- Si votre objectif principal est de déposer un film sur un substrat électronique extrêmement délicat : Le PECVD distant doit être envisagé pour éviter les dommages induits par le plasma sur les composants sous-jacents.

En fin de compte, la capacité du PECVD à dissocier l'énergie de réaction de la chaleur thermique en fait l'un des outils les plus polyvalents et essentiels de la science moderne des matériaux.

Tableau Récapitulatif :

| Aspect Clé | Procédé PECVD | Procédé CVD Traditionnel |

|---|---|---|

| Source d'Énergie | Plasma (RF) | Thermique (Chaleur Élevée) |

| Température | Basse (Convient aux substrats sensibles) | Élevée (Peut endommager les matériaux sensibles) |

| Qualité du Film | Films plus denses et plus purs avec une meilleure adhérence | Propriétés de film standard |

| Compatibilité des Substrats | Plastiques, polymères, composants électroniques | Matériaux résistants aux hautes températures uniquement |

Prêt à améliorer vos capacités de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des applications PECVD précises. Nos solutions vous aident à obtenir une qualité de film supérieure, même sur les substrats les plus sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les performances de votre laboratoire et élargir vos options de traitement des matériaux !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?