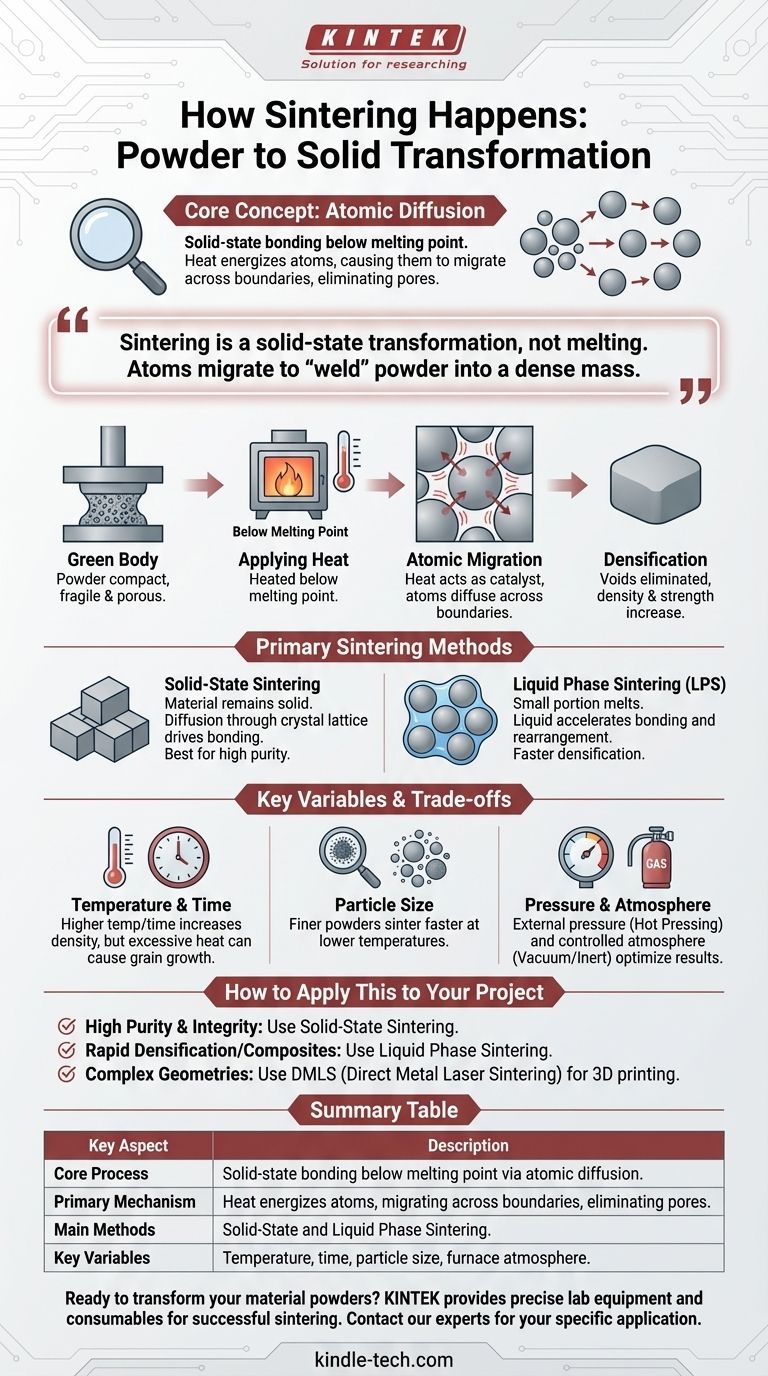

Au fond, le frittage transforme un ensemble de poudre en un objet solide. Ceci est réalisé en appliquant de la chaleur à une poudre compactée, provoquant la liaison et la fusion de ses particules individuelles sans jamais les faire fondre à l'état liquide. L'ensemble du processus est piloté par un phénomène appelé diffusion atomique.

Le frittage n'est pas un processus de fusion ; c'est une transformation à l'état solide. En chauffant un matériau en dessous de son point de fusion, vous donnez à ses atomes suffisamment d'énergie pour migrer au-delà des limites des particules, soudant ainsi efficacement la poudre en une masse solide et dense.

Le mécanisme fondamental : la diffusion atomique en action

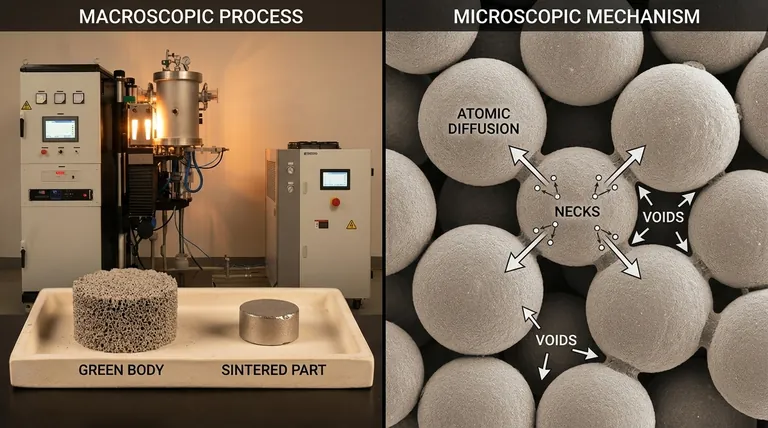

Pour comprendre comment fonctionne le frittage, nous devons examiner le processus à un niveau microscopique. C'est une séquence de changements physiques qui réduit méthodiquement l'espace entre les particules.

Commencer par un compact de poudre

Le processus commence par un « corps vert », qui est une masse de poudre qui a été pressée ou moulée dans une forme désirée. À ce stade, il est fragile et poreux, les particules individuelles ne se touchant que faiblement.

Application de la chaleur (mais pas assez pour fondre)

Le corps vert est chauffé dans un four à une température élevée, mais qui est maintenue en dessous du point de fusion du matériau. C'est pourquoi le frittage est essentiel pour la fabrication de pièces à partir de matériaux avec des points de fusion extrêmement élevés, tels que les céramiques et certains métaux.

Le rôle de la migration atomique

Cette chaleur appliquée agit comme un catalyseur. Elle énergise les atomes à l'intérieur des particules, provoquant leur vibration et leur mouvement. Les atomes commencent à diffuser ou à migrer à travers les frontières où les particules individuelles entrent en contact.

Élimination des vides et augmentation de la densité

À mesure que les atomes se déplacent pour combler les espaces, les points de contact entre les particules s'agrandissent. Ce mouvement atomique rapproche les centres des particules, éliminant systématiquement les pores (vides) entre elles. Le résultat est un composant qui rétrécit, devient beaucoup plus dense et acquiert une force immense.

Les principales méthodes de frittage

Bien que le principe sous-jacent de la diffusion atomique soit constant, le processus peut être classé en deux types principaux en fonction de l'état du matériau pendant le chauffage.

Frittage à l'état solide

C'est la forme la plus courante du processus. Le matériau reste entièrement à l'état solide du début à la fin. La diffusion des atomes à travers le réseau cristallin solide est ce qui entraîne la densification et la liaison du compact de poudre.

Frittage en phase liquide (LPS)

Dans cette méthode, la poudre est un mélange de matériaux, ou elle contient des additifs. Lorsqu'elle est chauffée, une petite partie du matériau fond et forme une phase liquide qui mouille les particules solides restantes. Ce liquide accélère la liaison et le réarrangement des particules, entraînant souvent une densification plus rapide et plus complète.

Comprendre les compromis et les variables clés

Le contrôle du processus de frittage est essentiel pour obtenir les propriétés matérielles souhaitées. Le résultat est un équilibre de plusieurs facteurs clés.

Température et temps

Des températures de frittage plus élevées et des temps de traitement plus longs conduisent généralement à une plus grande densité. Cependant, une chaleur ou un temps excessif peut provoquer une croissance des grains, où les petits grains fusionnent en plus grands, ce qui peut parfois avoir un impact négatif sur les propriétés mécaniques finales du matériau.

Taille et forme des particules

Les poudres plus fines avec une plus grande surface ont tendance à se fritter plus facilement et à des températures plus basses. La densité d'empilement initiale du corps vert joue également un rôle important dans l'efficacité avec laquelle la pièce finale se consolide.

Pression et atmosphère

Certaines techniques avancées, telles que le pressage à chaud, appliquent une pression externe pendant le chauffage pour accélérer la densification. L'atmosphère à l'intérieur du four (par exemple, vide ou gaz inerte) est également contrôlée pour éviter l'oxydation ou d'autres réactions chimiques indésirables.

Comment appliquer cela à votre projet

Comprendre les différentes méthodes vous permet d'aligner le processus sur votre objectif spécifique de fabrication ou de matériau.

- Si votre objectif principal est une grande pureté et une intégrité du matériau : Le frittage à l'état solide est le choix idéal, car il lie un seul matériau sans introduire de phase liquide secondaire.

- Si votre objectif principal est une densification rapide ou la création de matériaux composites : Le frittage en phase liquide est très efficace, car le liquide agit comme un milieu de transport pour accélérer le processus.

- Si votre objectif principal est la fabrication de géométries complexes : Des techniques avancées telles que le frittage laser direct de métal (DMLS) appliquent ces principes à l'échelle microscopique, en utilisant un laser pour fritter la poudre couche par couche en impression 3D.

En maîtrisant ces principes, vous pouvez transformer efficacement des poudres simples en composants robustes et performants.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus de base | Liaison à l'état solide des particules de poudre en dessous du point de fusion par diffusion atomique. |

| Mécanisme principal | La chaleur énergise les atomes, provoquant leur migration au-delà des limites des particules, éliminant les pores. |

| Méthodes principales | Frittage à l'état solide (matériaux purs) et frittage en phase liquide (densification plus rapide avec une phase liquide). |

| Variables clés | La température, le temps, la taille des particules et l'atmosphère du four contrôlent de manière critique les propriétés de la pièce finale. |

Prêt à transformer vos poudres de matériaux en composants haute performance ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à la réussite des processus de frittage. Que vous travailliez avec des céramiques avancées ou des poudres métalliques, notre expertise garantit que vous atteindrez la densité, la résistance et l'intégrité du matériau que votre projet exige. Contactez nos experts dès aujourd'hui pour discuter de votre application de frittage spécifique et de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion