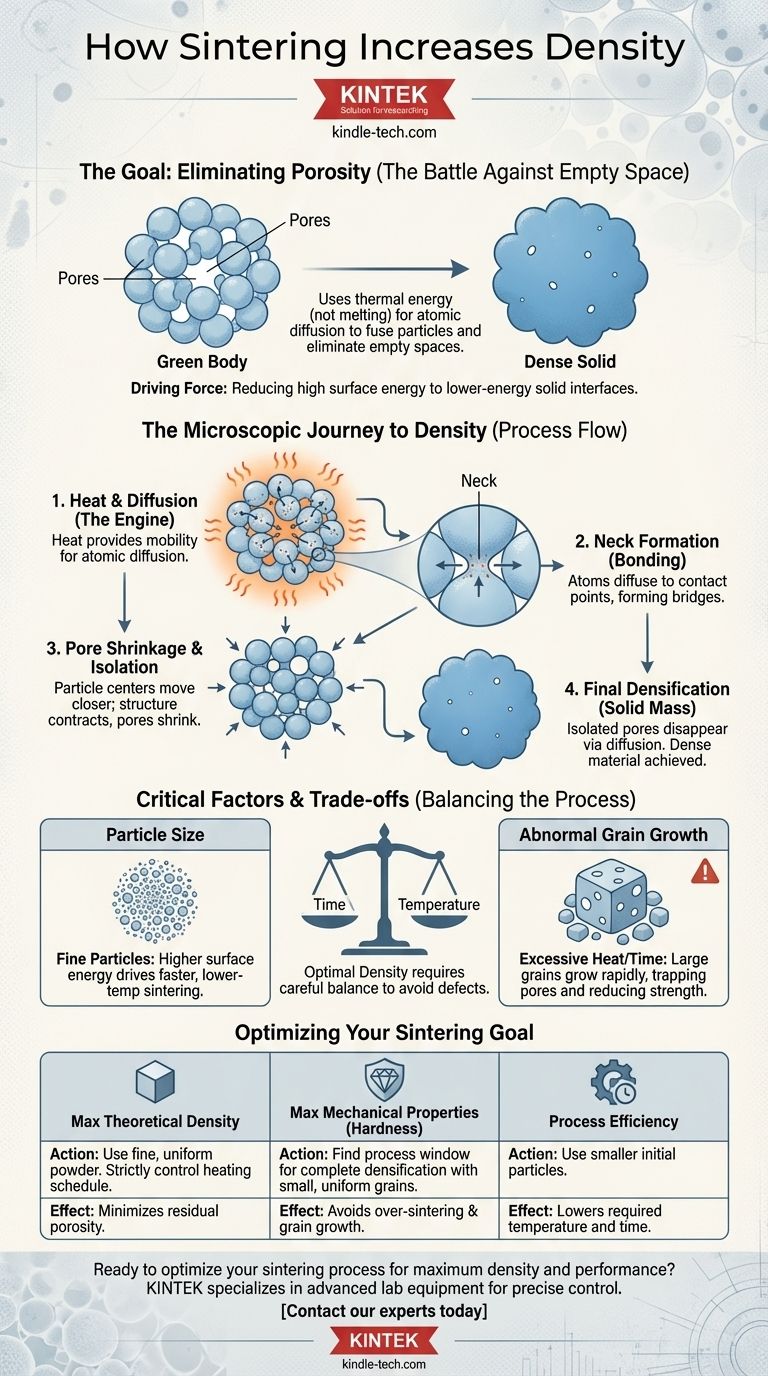

En bref, le frittage augmente la densité en utilisant l'énergie thermique pour fusionner les particules de matériau individuelles, éliminant systématiquement les espaces vides, ou pores, entre elles. Ce processus se déroule en dessous du point de fusion du matériau, reposant sur la diffusion atomique pour transformer un compact de poudre lâche en une masse solide et dense.

Le frittage n'est pas simplement un processus de compression. C'est un processus thermodynamique soigneusement contrôlé où les atomes migrent pour réduire l'énergie surfacique globale d'un matériau, provoquant la liaison des particules et le rétrécissement des pores, augmentant ainsi la densité et la résistance finales du matériau.

L'objectif fondamental : Éliminer la porosité

Le frittage est fondamentalement une bataille contre l'espace vide. Le processus commence par une collection de particules individuelles et se termine par un objet solide, la transformation principale étant l'élimination des espaces d'air entre ces particules initiales.

Le point de départ du « Corps Vert »

Le processus commence par un « corps vert », qui est une masse de poudre faiblement compactée. Cette forme initiale présente une porosité importante — un réseau d'espaces vides interconnectés entre les particules. Sa densité est bien inférieure à celle du matériau solide.

La chaleur comme moteur du changement

La chaleur fournit l'énergie critique pour le frittage, mais son objectif n'est pas de faire fondre le matériau. Au lieu de cela, elle élève la température suffisamment pour conférer une mobilité aux atomes à l'intérieur des particules. Cela leur permet de se déplacer et de se réorganiser, un processus connu sous le nom de diffusion à l'état solide.

La force motrice : Réduire l'énergie surfacique

Au niveau microscopique, chaque surface de particule représente un état de haute énergie par rapport à l'intérieur du matériau. Le système cherche naturellement à minimiser cette énergie surfacique élevée.

Le frittage y parvient en remplaçant les interfaces solide-gaz à haute énergie (les surfaces des pores) par des interfaces solide-solide à plus basse énergie, connues sous le nom de joints de grains. Cette réduction de l'énergie totale est la force motrice fondamentale derrière l'ensemble du processus de densification.

Les mécanismes microscopiques du transport des matériaux

Lorsque les atomes acquièrent de la mobilité grâce à la chaleur, ils commencent à se déplacer de manière prévisible, ce qui provoque la consolidation et la densification du matériau.

Formation et croissance des cols

La première étape du frittage se produit aux points de contact entre les particules adjacentes. Les atomes diffusent vers ces points, formant de petits ponts ou des « cols ». À mesure que davantage d'atomes migrent vers ces zones, les cols s'élargissent.

Les centres des particules se rapprochent

Cette croissance des cols rapproche effectivement les centres des particules. Lorsque des millions de particules font cela simultanément, l'ensemble de la structure se contracte et les pores entre elles commencent à rétrécir.

Isolation et élimination des pores

Au fur et à mesure que le processus se poursuit, le réseau de pores se décompose, devenant une série de vides sphériques isolés. Dans l'étape finale, les atomes continuent de diffuser des joints de grains environnants vers ces vides, provoquant leur rétrécissement et, dans des conditions idéales, leur disparition complète, ce qui donne un matériau entièrement dense.

Comprendre les compromis et le contrôle du processus

Atteindre la densité maximale nécessite un contrôle minutieux, car plusieurs facteurs peuvent soit aider, soit entraver le processus. Pousser les paramètres trop loin peut être contre-productif.

Le rôle critique de la taille des particules

La force motrice du frittage est beaucoup plus forte dans les matériaux à grains fins. Les particules plus petites ont un rapport surface/volume beaucoup plus élevé, ce qui signifie qu'elles ont plus d'énergie surfacique excédentaire à éliminer. C'est pourquoi les technologies des poudres céramiques et métalliques reposent sur des poudres de départ très fines — cela permet un frittage plus efficace à des températures plus basses et en des temps plus courts.

Le danger de la croissance anormale des grains

Bien que le temps et la température soient nécessaires à la densification, en avoir trop peut être préjudiciable. Si le matériau est maintenu à haute température trop longtemps, un phénomène appelé croissance anormale des grains peut se produire.

Ici, quelques grains deviennent exceptionnellement grands en consommant leurs voisins plus petits. Cette croissance rapide peut piéger des pores à l'intérieur des nouveaux grains plus grands, où ils deviennent presque impossibles à éliminer. Ce processus peut en fait diminuer la dureté et la résistance finales du matériau, créant de nouveaux défauts.

Équilibrer le temps et la température

Atteindre une densité optimale est un équilibre délicat.

- Temps ou température insuffisants : Le matériau conservera une porosité résiduelle importante.

- Temps ou température excessifs : La croissance anormale des grains peut piéger les pores et créer de nouveaux défauts, dégradant les propriétés mécaniques.

Optimiser le frittage pour votre objectif

La bonne approche du frittage dépend entièrement des propriétés souhaitées du composant final. En comprenant les principes fondamentaux, vous pouvez adapter le processus à votre objectif spécifique.

- Si votre objectif principal est d'atteindre la densité théorique maximale : Vous devez utiliser des poudres de départ fines et uniformes et contrôler soigneusement le programme de chauffage pour fermer les pores sans initier une croissance anormale des grains.

- Si votre objectif principal est de maximiser les propriétés mécaniques telles que la dureté : Vous devez trouver la fenêtre de processus où la densification est presque complète, mais où la taille des grains reste petite et uniforme, car un frittage excessif dégradera ces propriétés.

- Si votre objectif principal est l'efficacité du processus : L'utilisation de particules initiales plus petites est essentielle, car leur énergie surfacique plus élevée peut abaisser la température et le temps de frittage requis, économisant de l'énergie et augmentant le débit.

Maîtriser ces principes vous donne un contrôle direct sur la microstructure et, par conséquent, sur les performances finales de votre matériau.

Tableau récapitulatif :

| Étape du frittage | Action clé | Effet sur la densité |

|---|---|---|

| Formation du col | Les atomes diffusent vers les points de contact des particules | La liaison initiale commence |

| Coalition des particules | Les centres des particules se rapprochent | La porosité diminue, la densité augmente |

| Élimination des pores | Les pores isolés se rétrécissent par diffusion atomique | Atteint la densité théorique proche |

Prêt à optimiser votre processus de frittage pour une densité et des performances maximales ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux. Que vous travailliez avec des poudres métalliques fines ou des céramiques, nos solutions vous aident à obtenir un contrôle précis de la température et à éviter les défauts tels que la croissance anormale des grains. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de densification.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.